穿孔段长度对微穿孔管消声器传递损失的影响分析

相龙洋,左曙光,吴旭东,龙 国,张 珺

XIANG Long-yang,ZUO Shu-guang,WU Xu-dong, LONG Guo, ZHANG Jun

(同济大学 新能源汽车工程中心,上海 201804)

0 引言

燃料电池汽车的风机为其主要噪声源之一[1]。风机噪声特性较为复杂,且噪声频率较高,并随工况而变化。又因为燃料电池汽车对清洁性要求较高,故消声设备可采用微穿孔管消声器。

微穿孔吸声结构是马大猷教授于上世纪60年代提出并发展起来的新型共振吸声结构,具有宽频高吸声系数的特点[2]。后来有学者提出将微穿孔板结构用于管道消声,即微穿孔管消声器[3]。它由穿孔管和其外的空气腔组成的腔体类似于多个亥姆霍兹共振器的并联,具有良好的宽频消声效果[4]。并且无多孔材料,无污染。微穿孔管消声器在特征频率处有很好的消声特性,但在其他频率处消声效果较差[5]。

首先进行风机噪声特性试验,研究风机噪声特性。然后通过试验来验证微穿孔管消声器传递损失的数值计算方法,并采用数值方法分析微穿孔管消声器的传递损失随穿孔段长度的变化关系。

1 风机噪声测试

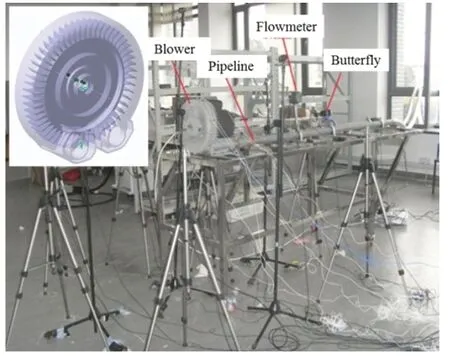

首先进行了漩涡风机噪声测试的台架试验,对漩涡风机噪声进行测试和分析。风机噪声测试试验参照测试标准进行。漩涡风机噪声特性测试如图1所示。

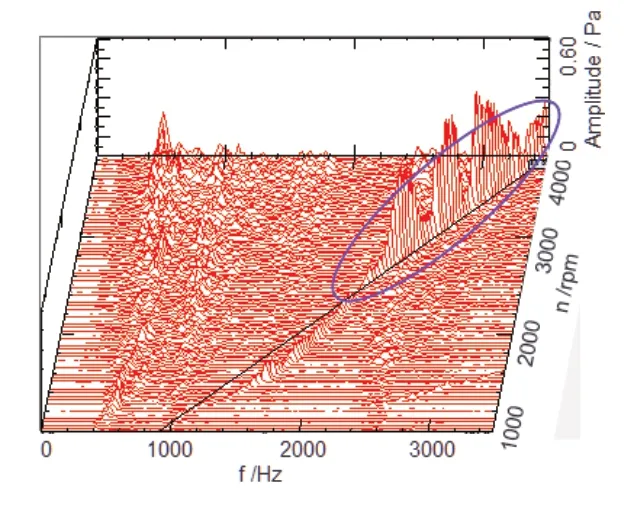

下面分析漩涡风机噪声的频谱,图2是风机加速过程中的噪声瀑布图。从图中我们可以看到,漩涡风机噪声频谱主要反映为55倍频窄带噪声。由于叶片数为55,此频率为叶片旋转噪声频率。即为:

其中N为风机叶片数55。由图中可以发现,当高转速时,噪声尤其突出,主要噪声峰值频率范围为2000Hz~4000Hz。

图1 风机噪声测试台架

通过测试和分析可知,风机噪声呈现窄带变频的特性,并且可以通过在进口处安装消声器的方式来进行降噪。常用的阻性消声器虽然可以降低高频噪声,但由于进气口消声器的阻性材料容易受气流影响而脱落,不能满足燃料电池车清洁性的要求。抗性消声器一般用于降低中低频噪声,且消声频带窄。因此,可以在进口处采用微穿孔管消声器用于风机降噪。需要分析微穿孔管消声器的结构参数对消声性能的影响,为用于风机降噪的微穿孔管消声器设计提供指导。

图2 风机加速工况噪声

2 数值计算方法验证

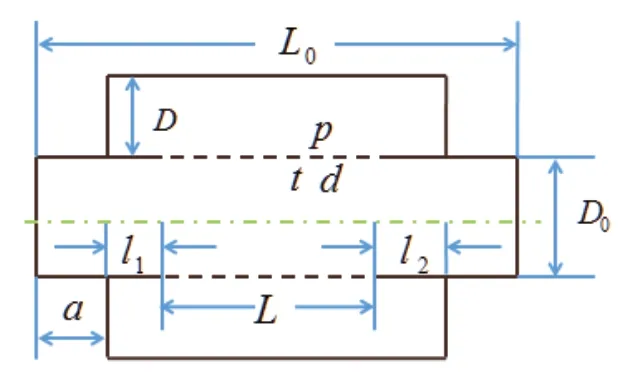

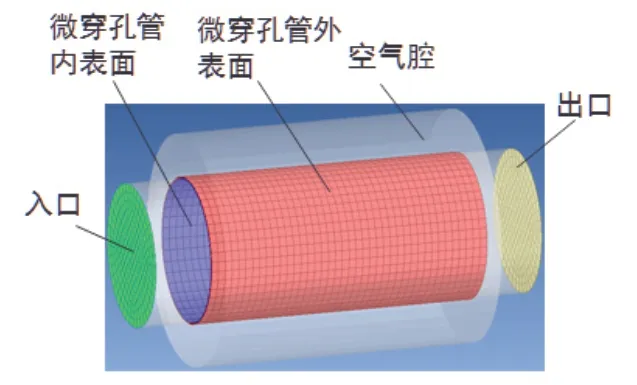

研究对象为微穿孔管消声器,示意图如图3所示。主要结构参数包括内管直径D0,空气腔厚度D,消声器总长L0,微穿孔管长度L,进出口内插管长度 l1和 l2,入口管长度a 以及微穿孔段管孔径d,板厚t 和穿孔率p。

图3 微穿孔管消声器示意图

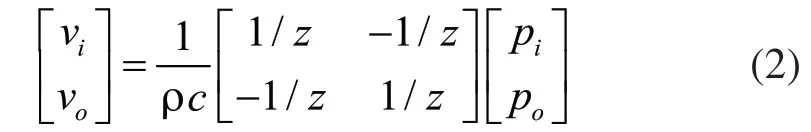

消声器通常采用传递损失来表示其消声性能。传递损失是指在无反射条件下,消声器进口处的入射声功率级与出口处的透射声功率级之差。利用有限元软件对微穿孔管消声器传声损失进行了数值求解。有限元仿真模型如图4所示,包括内管流场体网格、扩张腔流场体网格以及入口、出口端面面网格和微穿孔管内外表面面网格。建模时不需对小孔直接划分有限元网格,而是采用传递导纳法来模拟微穿孔管部分,在微穿孔管内外表面之间定义传递导纳关系为,

其中z为微穿孔板声阻抗[2]。

在计算消声器的传递损失时,需要设定入口端面为平面波,出口端面为无反射端面,经过计算,入口端面与出口端面的声功率级之差即为传递损失。

图4 微穿孔管消声器有限元模型示意图

为验证基于微穿孔板声阻抗理论模型的消声器传声损失有限元数值计算方法,采用阻抗管根据双负载法进行了消声器传递损失实验。实验布置如图5所示。测量的消声器结构参数如下:D0=60mm、D=19mm、L0=220mm、d=0.8mm、t=0.5mm、p=3.14%、l1=l2=10mm。

图5 微穿孔管消声器传声损失测量实验布置

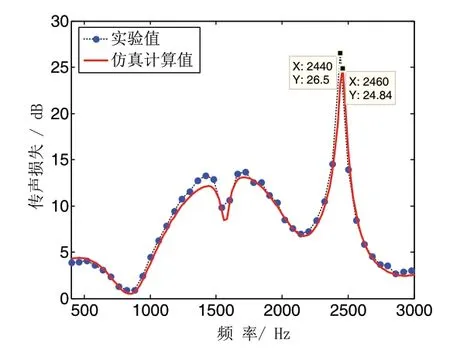

数值方法计算得到的传递损失与试验测得的传递损失对比如图6所示。图5说明,微穿孔管消声器传声损失数值计算结果与实验数据吻合较好,在消声器共振频率处也基本重合,能准确反映实际消声器的消声性能。故可以利用该数值方法计算分析微穿孔管消声器传声损失特性。

图6 传声损失试验值与仿真值对比

3 穿孔段长度对传递损失的影响分析

通过研究发现,微穿孔管消声器在共振频率处的传递损失峰值最高,即在此频率处具有最好的消声效果。主要分析在风机噪声频段范围内,穿孔段长度对微穿孔管消声器传递损失的影响规律,为进一步的降噪工作提供指导。

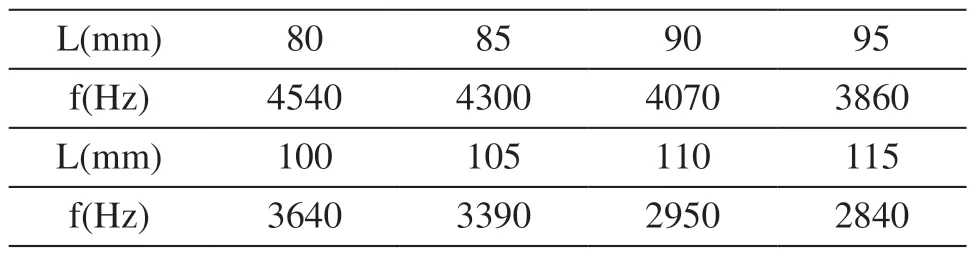

计算了8个不同穿孔段长度的微穿孔管消声器的传递损失。不同穿孔段长度的微穿孔管消声器有限元模型如图7所示。消声器的穿孔段长度分别为Li=80+5×(i-1),i=1,2,3,…,8。所研究消声器无内插管,即l1=l2=0。其他参数保持不变,分别为D0=50mm、D=15mm、l=220mm、d=0.5mm、t=0.5mm、p=2.5%、l1=l2=0mm,L0=140mm,a=20mm。

图7 不同穿孔管长度的微穿孔管消声器有限元模型

计算不同穿孔段长度的微穿孔管消声器的传递损失,如图8所示。提取将每个穿孔段长度消声器的传递损失峰值频率,如表2所示。由计算结果可知,随着穿孔段长度的增加,传递损失峰值频率向低频移动。

图8 不同穿孔段长度的消声器传递损失

表1 不同穿孔段长度的消声器共振频率

将表1中各数据作为点的坐标画出各点如图9所示,发现各点基本位于一条直线附近,表明传递损失峰值频率随穿孔段长度线性变化。将各点进行拟合,得到一条曲线即拟合模型如图所示。这就是穿孔段长度和传递损失峰值频率的关系。模型公式为:

图9 穿孔段长度与共振频率拟合模型

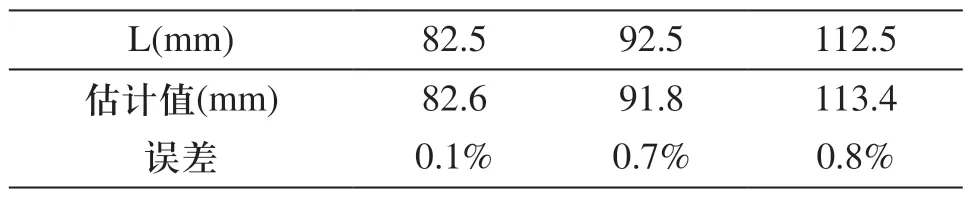

为了检验该模型是否准确,又计算了样本外的点,将微穿孔管消声器的穿孔段长度分别取为82.5mm,92.5mm,112.5mm。计算得到的响应传递损失峰值频率分别为4420Hz,3960Hz,2880Hz。将峰值频率代入模型(4)计算可以得到根据该模型估计的穿孔段长度,对比如表2所示。通过对比可以发现,采用模型(4)计算得到的穿孔段长度与实际值误差在1%以内,可以认为该模型能较为准确的反应穿孔段长度和传递损失峰值频率之间的关系,即微穿孔管消声器的共振频率与穿孔段长度呈线性关系。

表2 穿孔段长度实际值与模型估计值对比

4 结论

根据风机噪声特性研究微穿孔管消声特性与穿孔段长度之间的关系。研究发现,风机噪声呈窄带变频的特性。在一定范围内,微穿孔管消声器的传递损失峰值频率与穿孔段长度成正比。对于风机噪声中需要重点关注的频率成分,可以设计相应穿孔段长度的微穿孔管消声器。该文研究为微穿孔管消声器的优化设计提供了指导意义。

[1]Kang Q,Zuo S.Study on the Aerodynamic Noise of Internal Flow of Regenerative Flow Compressors for a Fuel Cell Car[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2013:0954406213500746.

[2]马大猷.微穿孔板吸声结构的理论和设计[J].中国科学,1975,1(1):38-50.

[3]Wu M Q.Micro-perforated panels for duct silencing[J].Noise Control Engineering Journal,1997,45(2):69-77.

[4]Wang X N,Choy Y S,Cheng L.Hybrid noise control in a duct using a light micro-perforated plate[J].The Journal of the Acoustical Society of America,2012,132(6):3778-3787.

[5]Allam S,Åbom M.A new type of muffler based on microperforated tubes[J].Journal of Vibration and Acoustics,2011,133(3):031005.