一种新型高压旋风式油水分离器数值模拟研究

柳 姗,幸福堂

LIU Shan, XING Fu-tang

(武汉科技大学 资源与环境工程学院,武汉 430081)

0 引言

目前,高压空气压缩机在潜水、消防、射击、检测、工业、船舶等行业需求广泛。当压缩机工作时,由于喷油过程和压缩过程,会使得压缩空气中混杂水和油,油和水的存在不仅影响压缩机本身的寿命和后续工作部件的运行和寿命,还会影响压缩空气的洁净度,如果不经处理就排放,会对外界大气环境造成污染[1]。必须采用一定的方法将油和水从空气中分离出去,良好的油气分离系统可保证排气的纯度,使润滑油充分回收利用,而且可以减少对环境的破坏。现今对20MPa以上高压空气压缩机压缩气的油水分离,使用较为普遍的是pg250型油水分离器,但是使用过程中发现,该分离器分离效果不高,不能有效去除压缩气中的油和水,所以设计一种高效的高压油水分离器很有必要。

计算流体力学(CFD)因具有经济、高效等优点,在研究高压旋风分离器内部流场领域得到广泛应用。钱付平[2]、董瑞倩[3]等对高温高压下旋风分离器流场和分离性能进行了数值预测;周帼彦[4]等对螺旋片导流式分离器分离性能进行了数值模拟及试验研究;许世森[5]等在通过数值模拟手段,研究了温度和压力对旋风分离器分离性能的影响。本文在pg250型分离器的基础上,增加螺旋导流板结构和中心管。螺旋导流板的导流作用使得旋转被强化,流体在进入分离器后流场稳定,抑制流体湍动,有利于流体向下做倾斜的螺旋运动,避免相邻两螺旋的流体相互干扰,减小摩擦阻力和压差阻力,有效延长流体在分离器内的流动时间,更利于两相分离,且螺旋结构较适合高温、高压、大流量的气液分离[6]。由于实验条件要求较高,以及油水分离器内部流场复杂,单纯的通过实验手段比较难以验证这一改进是否可行,所以本文将改进后的油水分离器模型进行简化,建立三维模型,采用CFX软件,分析了其在分离20MPa压缩空气时内部两相流场情况,对其分离性能和压力损失进行了预测。

1 油水分离器模型

1.1 物理模型

改进后的油水分离器结构如图1所示。分离器总长600mm,进气口和出气口管直径均为36mm,外筒直径为120mm,外筒上部缩口直径为68mm,缩口长度108mm,排气管下部直径为64mm,排气管总长384mm,螺旋导流板圈数为3圈,螺距20mm,起始角度90°。压缩空气从进气口水平进入油水分离器,通过螺旋导流板的导流,形成旋转流场向下继续流动,液滴在该过程中受到离心力的作用被甩向器壁而被捕集,最后沿壁面流向分离器底部的排污孔,气相则通过中心管向上运动直至排出。

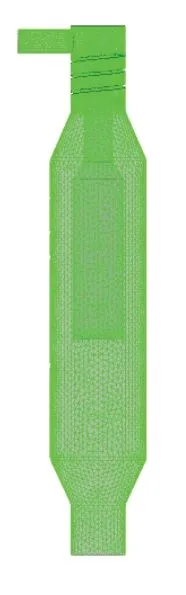

研究中对模型进行了简化,计算区域为进气口至出气口区域。采用Solidworks软件进行三维模型的建立。由于模型有复杂的拓扑结构,采用ANSYS中的ICEM CFD软件对两种模型进行了非结构网格的划分,在对流动影响大的区域进行了网格加密,包括进口、出口、螺旋导流板、交接面等位置。得到分离器网格如图2所示。

图1 新型离心分离器结构图

图2 新型分离器网格

1.2 边界条件及数学模型设置

1)模拟类型:对该问题的数值模拟采用稳态分析。

2)域设置:由于空气压力大,为了提高计算精度,域内参考压力设置为空气压力。为了简化分析过程,只考虑分离器内的空气和水的分离,忽略油。气相为高压空气,选择其为可压缩空气(Air Ideal Gas)。气相为连续相,液相选择粒子输运流体(Particle Transport Fluid),为水滴。水滴的初始形态为球形,水滴粒径按Rosin-Rammler分布函数给定。浮力参考密度设置为空气的密度。整个域内温度不变,选择恒温模型,温度为300K。

3)数学模型设置:液滴流动采用拉格朗日方法描述,设置成颗粒输运模型;湍流模型选择SSG Reynolds Stress模型;液滴破碎模型选择TAB Breakup Model[7],参数设置成默认值。

4)边界条件设置:入口设置速度进口,气液两相以相同的速度进入分离器;出口设置成开放式边界(Opening),相对压力为0Pa;壁面设置为无滑移边界。

2 计算结果分析

2.1 速度场分析

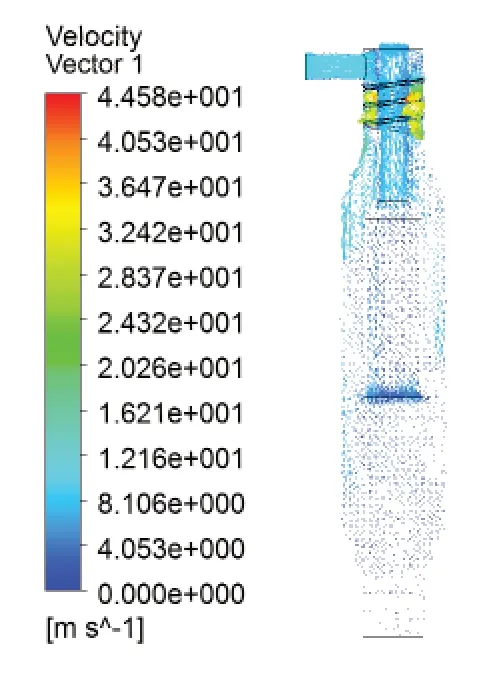

进气速度为10m/s时的气相速度矢量图如图3所示;通过追踪流场进口处一个水滴,得到其速度和切向速度在分离器中的变化如图4所示;结合两图可观察到高压气体进入分离器后,沿着螺旋导流板向下进行曲率较大的旋转运动,由于受到离心力的作用,速度不断增大,整个流场的最大速度产生在螺旋导流板的第二、三层,液滴的速度同样增大;在进气速度最大的位置,整个流场的切向速度也达到最大。由旋风分离器的分离理论可知,切向速度越大,粒子受到的离心效应越大,离心力大小决定了分离效果。离开螺旋导流板后,速度逐渐减小,越靠近分离器底部,速度越小;靠近分离器壁面处,流场速度很小,有利于液滴在壁面的附着和聚集。

图3 气相速度矢量图

图4 颗粒速度及切向速度变化图

2.2 分离效率分析

1)在实验初期,不考虑液滴破碎,取相同的进气速度,压力分别取:0.1MPa、1MPa、5MPa、10MPa、20MPa,结果显示,压力越高,分离效率越好,这一结果与熊至宜等人[8]的研究结果一致。

2)取不同的进气速度:5m/s、10m/s、15m/s、20m/s,在20MPa工况条件下对分离器进行模拟计算,结果显示,当进气速度在5m/s~15m/s之间逐渐增大时,分离效率逐渐升高,在进气速度为15m/s时,分离效率能达到89.2%;当进气速度大于16m/s时,随着进气速度的提高,分离效率呈下降的趋势,这说明虽然进气速度增大可以使切向速度增大,增大液滴所受的离心力,但是当切向速度增大到一定程度时,小粒径液滴随流性会增大,大量的小液滴随气流排出分离器,从而降低分离效率。

3)在其他条件不变的情况下,加入液滴破碎模型,计算不同进气速度下的分离效率,结果显示在进气速度小于11m/s的情况下,随着速度的增大,分离效率呈增大趋势;进气速度继续增大,分离效率逐渐减小,在进气速度为10m/s时,分离效率达到最大值:70.3%。通过有无破碎模型的对比,验证了液滴破碎在验证分离效率时为必须考虑的因素,液滴的破碎,对分离效率影响显著,是必须考虑的因素。

4)在与步骤 3)相同的工况条件下,对pg250型分离器分离效率进行数值模拟计算,研究结果显示,pg250型分离器的最大分离效率仅为56%,明显低于新分离器的分离效率。

2.3 分离器压降

分离器的压降也是评价分离器性能好坏的一项重要的指标。离心分离器的阻力损失,为流体流经它所产生的全压降,计算分离器的进口与出口全压之差即得分离器的压降。考虑液滴破碎时不同速度下分离器的压降与进气速度关系图如图5所示,由该图可以看出,随着速度增大,分离器压降也逐渐增大,分离器压力损失与进气速度几乎成线性关系。

图5 压降与进气速度的关系

3 结论

本文运用CFX软件对一种改进型油水分离器的气液分离过程进行数值模拟,得到了分离器内流场、压降变化,对分离效率进行了预测,有助于提高压压缩空气的洁净度,对研究开发高效的高压气液分离器具有重要意义。根据模拟结果,得到以下结论:

1)针对20MPa压缩空气的分离,在一定进气速度范围内,分离器分离效率随进气速度的增加呈先增大后减小的趋势:不考虑液滴破碎情况下,分离效率在进气速度为15m/s时达到最大;考虑液滴破碎时,分离效率在进气速度为10m/s时达到最大。

2)无论是在不考虑破碎和考虑破碎的情况下,与旧式的油水分离器相比,该新型分离器都能更好地去除压缩气中的液滴,分离效率高于旧式分离器分离效率。

3)考虑液滴破碎和碰壁时,该新型分离器的最大分离效率比不考虑破碎碰壁时最大分离效率要低,说明液滴在分离器内发生破碎和碰壁,会降低分离效率。

4)在相同压力下,随进气速度的增大,分离器压力损失变大,在保证分离效率的同时,应尽可能减小压力的损耗,以免影响压缩空气在后续设备中的使用。

分离器的结构及尺寸会对分离效果及压降产生影响,在后续研究中,应该重点考虑优化分离器的结构,通过不同结构参数和入口流速组合下的模拟,得到分离器工作的最优条件,为实验及工业应用更有价值的参考依据。

[1]刘小宙.压缩机油气旋风分离器的研究[D].南京理工大学,2005.

[2]钱付平,陈光,章名耀.高温高压条件下旋风分离器分离性能的数值预测[J].工业炉窑热工,2006:85-88.

[3]董瑞倩,孙国刚,高翠芝,等.高温高压旋风分离器流场模拟及性能试验[J].中国粉体技术,2011,17(4):1-4.

[4]周帼彦,凌祥,涂善东.螺旋片导流式分离器分离性能的数值模拟与试验研究[J].化工学报,2004,55(11):1821-1826.

[5]许世森,许晋源,许传凯.温度和压力对旋风分离器高温除尘性能影响的研究[J].动力工程,1997,17(2):52-58.

[6]周帼彦,凌祥,涂善东.螺旋片导流式分离器压力简化计算[J].化学工程,2004,32(2):24-28.

[7]P.J.O'Rourke,A.A.Amsden.The TAB Method for Numerical Calculation of Spray Droplet Breakup[J].SAE Technical Paper,872089,1987.

[8]熊至宜,吴小林,姬忠礼.高压天然气田用旋风分离器内流场的数值模拟[J].机械工程学报,2005,41(10):193-199.