软管锥套式空中加油系统建模与特性分析

王海涛 董新民 窦和锋 薛建平

(空军工程大学 航空航天工程学院,西安710038)

基于软管锥套式空中加油系统(HPARS,Hose-Paradrogue Aerial Refueling System)的软式自主空中加油(AAR,Automated Aerial Refueling)技术已受到国内外高度关注[1].然而目前软式AAR研究通常以随机噪声模拟锥套运动[2-3].此类HPARS运动模型无法反映软管锥套力学特性和真实运动规律,使软式AAR研究思路局限于相对位置的预测、跟踪及控制,而对接过程中HPARS动态响应及其对无人机对接影响的研究极为不足,针对简化模型开发的目标识别、对接控制等方法的有效性必然存在较大局限.

为模拟HPARS动态特性,国外分别从实验测试和理论分析两方面提出了多种建模方法.

实验测试方面,主要采用计算流体力学(CFD,Computational Fluid Dynamics)、风洞、试飞等方法.波音公司[4]采用CFD方法研究了KC-10加油机软管气动特性.文献[5]通过CFD和风洞实验测试了锥套气动特性.NASA Dryden飞行研究中心在F/A-18软式AAR项目中完成了一系列HPARS风洞和试飞试验[6].这些研究为 HPARS动态建模提供了大量气动特性数据,但工作量大、成本过高,局限于稳态特性分析,实验范围有限.

理论分析方面,主要采用有限元、集中参数法等原理.文献[7]从材料力学角度提出了一种长度恒定的非线性三维弯曲梁有限元软管锥套模型.该方法理论推导复杂,计算量巨大,难以满足实时性要求.文献[8]采用集中参数法在铅垂面内建立了软管锥套二维运动模型.Kamman[9]根据集中参数法提出了一种多级串联“球杆”三维运动模型.该方法反映了软管锥套动态特性,但软管长度恒定,特性分析不够全面.

国内由于缺乏需求牵引,针对HPARS的研究成果很少且局限于简化建模与稳态分析,难以满足软式 AAR 研究需要[10-11].

针对现有HPARS模型软管长度恒定,特性研究不足[9]等问题,本文根据集中参数法原理,提出了一种变长度多级串联理想单摆系软管锥套运动模型.首先从运动学和动力学角度推导了包含软管收放和外部气动力影响的软管锥套运动方程;然后通过数值仿真验证了模型的有效性并进行了充分的特性研究.

1 HPARS特性分析与建模假设

1.1 HPARS结构特性分析

软管、锥套是HPARS传输燃油和辅助对接的关键部件.软管由管状柔性材料制成,用于传输燃油和连接锥套.锥套是产生空气阻力的主要部位,用于稳定软管和辅助对接.

软管特殊的柔性结构决定了HPARS气动特性极为复杂.平稳大气中锥套阻力、平衡位置随外部条件影响而大幅变动;加油机状态变化及尾流干扰将会导致锥套飘摆;受油机过量的对接前移则极易诱发软管甩鞭现象.这些复杂气动特性将大大降低对接成功率,甚至酿成飞行事故.

因此,HPARS动态建模既要准确描述软管锥套结构功能特点,更要全面反映自身气动特性.

1.2 建模假设与坐标定义

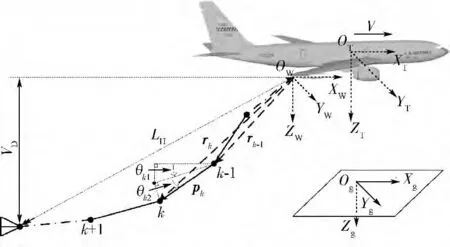

根据集中参数法思想,将HPARS抽象为如图1所示的长度可变的逐级串联理想单摆系.假设各段软管与相应摆杆长度相同,质量和外力均集中于球形铰链,锥套为固连于软管末端的质点.

图1 建模假设与坐标关系示意图

如图1所示,令地平系OgXgYgZg为惯性系.将拖曳点系OWXWYWZW作为建模参考系,其坐标轴指向与加油机航迹系OTXTYTZT平行.定义锥套平衡位置软管的材料特性和外形结构使绕管身中轴线的扭转运动可以忽略[7-8].因此第k级摆杆相对OWXWYWZW系的偏转可通过摆杆相对OWXWYW和OWXWZW平面的偏转角θk1和θk2加以描述.

2 HPARS动态建模

2.1 软管锥套运动学分析

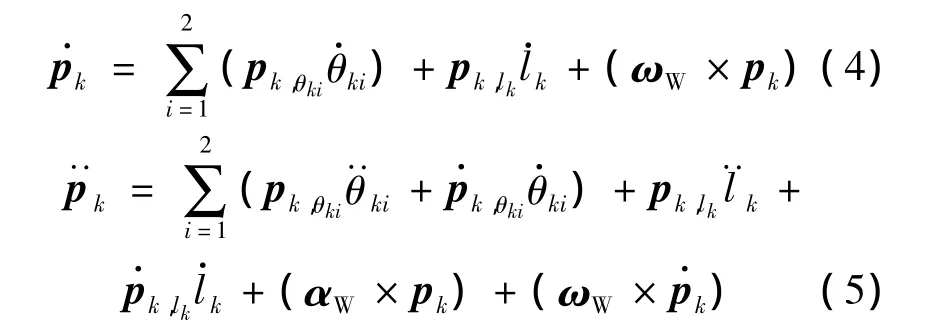

如图1所示,铰链k的空间位置矢量rk在OWXWYWZW系中可表示为

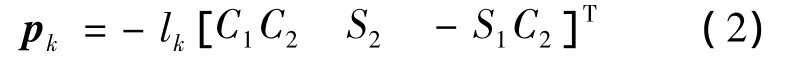

式中pk表示由铰链k-1指向铰链k的距离矢量,在OWXWYWZW系中坐标为

式中,Ci=cosθki,Si=sinθki(i=1,2);lk表示第k级摆杆长度.为描述软管收放,令lk为变量.

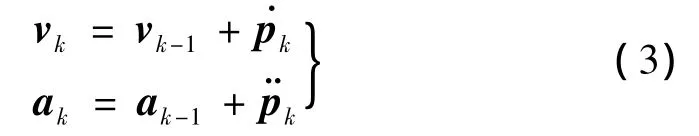

对式(1)求一、二次导数,可得铰链k运动速度vk和加速度ak分别为

当考虑加油机姿态变化影响,即拖曳点系相对地平系转动时,对式(2)求一、二次导数可得

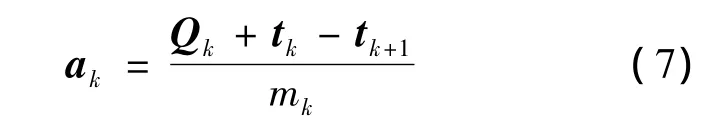

易知 pk,θk1·pk,θk2=0 ,则式(5)两端点乘 pk,θki并将式(3)代入可得

式(6)即为第k段软管的一般运动方程,经逐级迭代,该模型即可描述加油机状态变化影响下的软管长度变化和偏转弯曲.

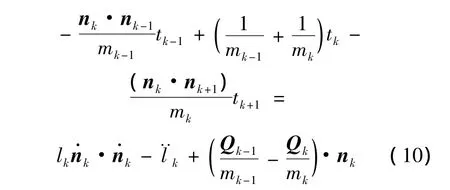

2.2 软管锥套动力学分析

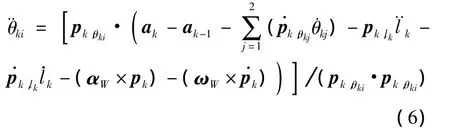

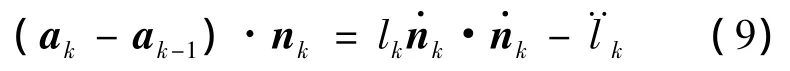

由牛顿第二定律知,铰链k的加速度ak为

式中,第k级单摆质量mk=lkμ,μ为单位长度软管质量;tk为第k级摆杆拉力;Qk为铰链k所受外力,包括定常流(即空速)、加油机尾流、大气扰动等形成的气动阻力和重力两部分.

因摆杆拉力是无法直接获得的系统内力,需引入额外约束条件解算.由定义可知pk满足如下几何约束:

当软管长度可变,对式(8)求二次导数可得

当HPARS抽象为N级单摆系时,将式迭代列写成A·t=q的矩阵形式为

式中a0为拖曳点相对地平系的平动加速度.a0与式(6)中αW,ωW等牵连转动量使该模型完整的体现了加油机牵连运动对软管锥套运动的影响.

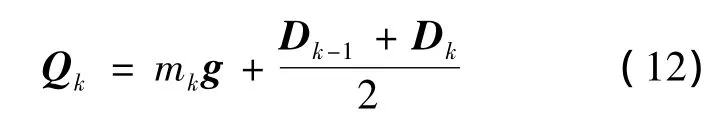

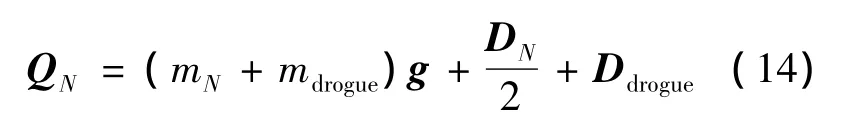

2.3 软管锥套外力分析

由受力分析知,式(7)中铰链k所受外力Qk包括第k段软管重力和空气阻力Dk两部分:

式中空气阻力Dk[4]可表示为

式中,Vk/air=vk-uk,uk为铰链k处定常流、加油机尾流、大气扰流等的矢量和;ρ∞为空气密度;dk为软管外径;ct,k,cn,k分别为摆杆 k 切向和法向气动阻力系数.

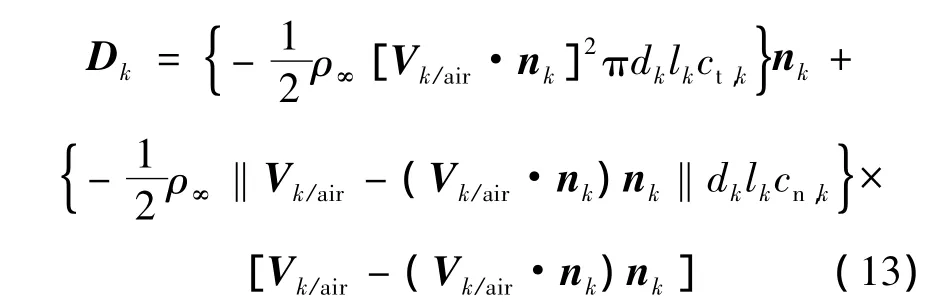

同理,末级铰链N所受外力QN为

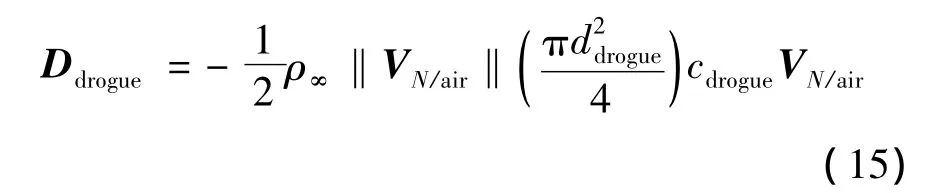

式中,mdrogue为锥套质量;Ddrogue为锥套气动阻力[5]:

式中ddrogue,cdrogue分别为锥套直径和空气阻力系数.

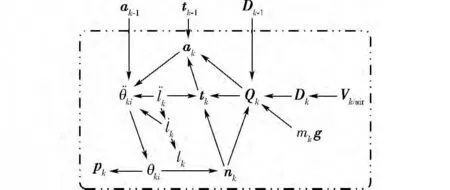

综上可知,第k级单摆运动的总体运行机理可概括为图2所示的变量关系.

图2 第k级单摆的总体运行机理

2.4 模型稳定性、适用条件与实时性

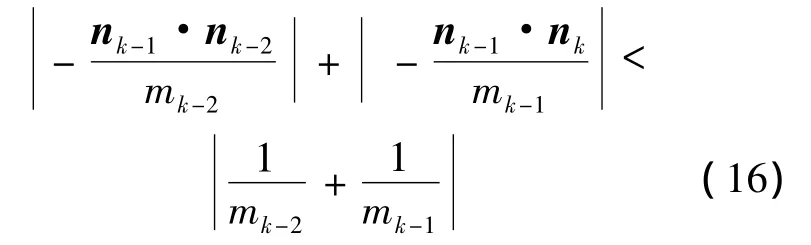

由上可知,模型稳定性、适用条件和实时性分别取决于式(11)解的唯一性和计算量.

稳定性证明:对任意 k(k=1,2,…,N),当mk> 0 时,若|nk-1·nk|=1 ,式(11)系数矩阵A经高斯消去易得:若0≤,则A中第k行元素满足不等式:

即A按行严格对角占优,则|A|≠0.因而A可逆,式(11)有且仅有唯一解t=A-1q,即模型稳定.

适用条件:模型稳定前提为mk>0,又因mk=lkμ,模型适用条件可转化为lk>0,即模型无法实现软管完全收回.

实时性分析:式(11)为代数线性方程组避免了通常状态方程模型求解的积分运算,同时A为三对角稀疏矩阵,使模型计算量低实时性好.

3 数值仿真与特性研究

参数设定为:飞行高度7620m,空速500km/h,软管长度初值 14.33 m,μ =4.11 kg/m,dk=0.067m,ck=0.001,cn,k=0.28,mdrogue=29.5 kg,ddrogue=0.61 m,cdrogue=0.831[10].模型级数 N 应权衡建模准确性、实时性和软管长度确定,本文取N=24.

3.1 模型准确性

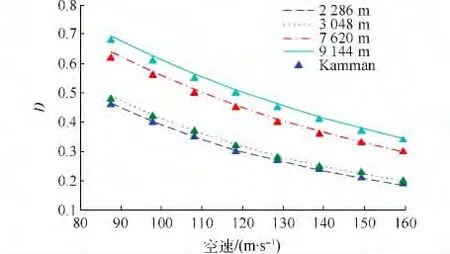

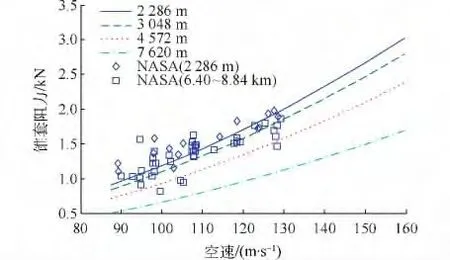

为验证模型准确性,平稳大气中不同空速和高度条件下锥套稳态阻力和平衡位置与NASA[6]和Kamman[9]研究结果对比如图3、图4所示.

图3 平稳大气中锥套稳态阻力特性

图4 平稳大气中锥套平衡位置特性

由图3、图4可知,仿真结果与NASA实验、Kamman研究结果基本吻合,模型准确性较好.

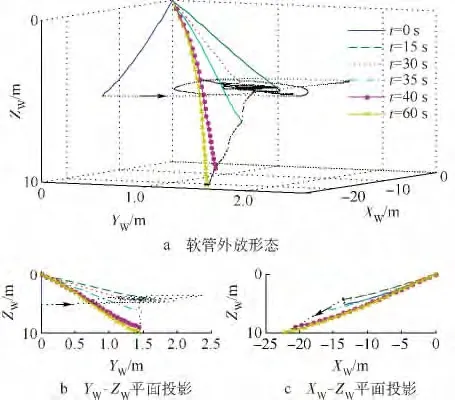

3.2 软管外放特性

HPARS软管收放能力是控制锥套位置、保持软管拉力防止甩鞭现象的最有效方法,也是开展软式AAR研究的必要前提.

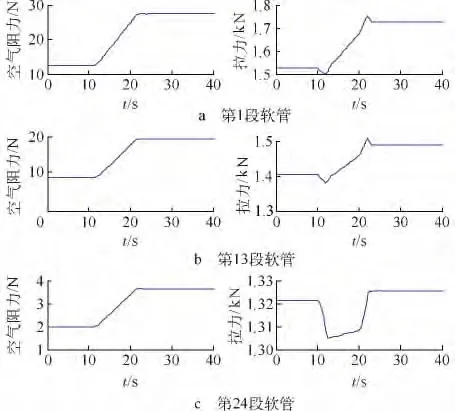

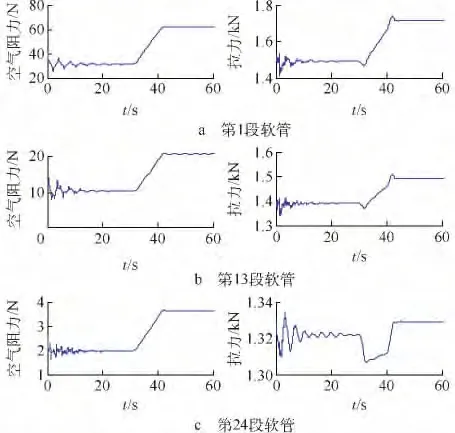

假设平稳大气中,加油机匀速平飞,t=10 s时软管按图5b中加速度逐渐放出10m.外放过程中软管形态和锥套位置变化分别如图5a和图5c所示.第1、第13、第24段软管空气阻力和拉力变化如图6所示.

图6 软管外放时软管空气阻力与拉力响应

仿真结果表明,外放初期(10~12.8 s),软管拉力对长度变化更敏感,使各段拉力短暂下降;外放中(12.8~23 s),各段软管长度和质量逐渐增加,进而空气阻力和拉力随之增大;稳态时(0~10 s与23 s~∞ ),沿管身向下软管逐渐趋向水平,其空气阻力逐渐减小.由于质量和外力的累加效应,拉力沿管身向上逐渐增大.因此,该模型能够准确描述软管收放过程的柔性形态变化和力学特性.

3.3 外部扰动特性

深入掌握外部干扰作用下HPARS动态特性可有效提高软式AAR对接成功率.此类特性研究风险高难度大,CFD、风洞、试飞等方法往往难以胜任.因此,针对加油机滚转运动和尾流干扰作用的影响仿真研究如下.3.3.1 加油机滚转运动影响

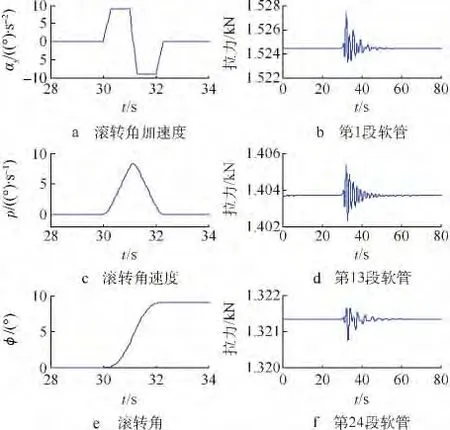

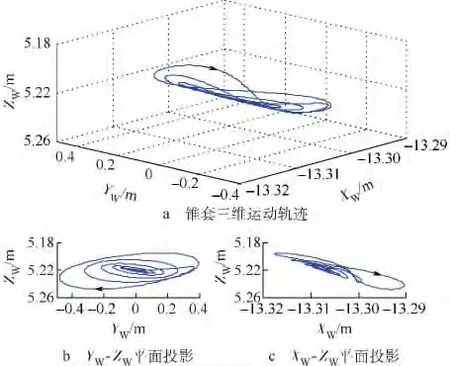

假设t=30 s时加油机按图7a、图7c、图7e中规律滚转至φ =9°.该过程中第1、第13、第24段软管拉力响应和锥套飘摆轨迹如图7b、图7d、图7 f和图8所示.

图7 加油机滚转规律与软管拉力响应

图8 加油机滚转影响下的锥套飘摆轨迹

由图7、图8可知,加油机滚转运动将使锥套围绕平衡位置旋转飘摆,其水平摆幅明显大于铅垂方向.若加油机存在频繁滚转扰动,这种旋转飘摆会持续存在且摆幅不断加大,将严重影响受油机对接操纵.旋转飘摆过程中软管拉力扰动的幅值和持续时间与加油机状态变化直接相关,当加油机稳定后,拉力扰动也将逐渐消失.

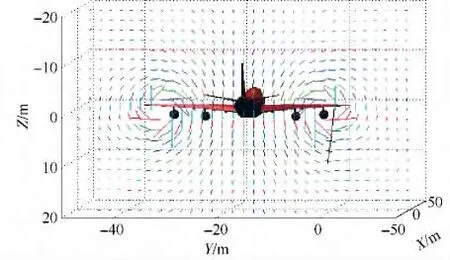

3.3.2 加油机尾流影响

加油机尾流由机翼和尾翼的翼尖涡流、机身紊流、大气扰流等组成,机翼涡流是其最主要成分.仿真采用 Hallock-Burnham机翼涡流模型[12]近似模拟加油机尾流.设定加油机翼展39.88 m,HPARS距右翼尖2.85 m,则加油吊舱后方10 m处的尾涡流场仿真结果如图9所示.

图9 加油吊舱后方10 m处的尾涡流场

当t=30 s时软管按图5b中加速度放出10 m.加油机尾流影响下,软管锥套运动过渡过程及形态变化如图10所示,第1、第13、第24段软管阻力和拉力如图11所示.

图10 加油机尾流中软管外放形态变化

图11 加油机尾流中软管外放时的阻力与拉力

对比图5可知,0~30 s时,软管锥套受加油机尾流影响逐渐偏移至新平衡位置.软管空气阻力和拉力震荡是由θki的初值与稳态值的差异所致;30~60 s时,软管在新平衡位置逐渐放出,锥套右偏达1.43 m.此时软管阻力和拉力变化规律与图6所示定常流中软管放出情况基本一致.

实际加油机尾流包含大量非稳定风干扰,软管锥套会持续飘摆.而Hallock-Burnham模型是针对尾流主要成分的简化模拟,本质上是稳定的有旋风场,因此仿真结果最终趋于稳定.

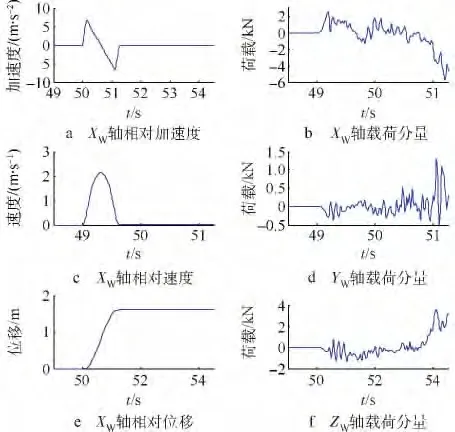

3.4 甩鞭现象

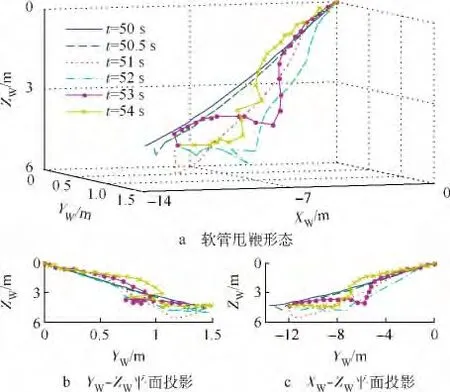

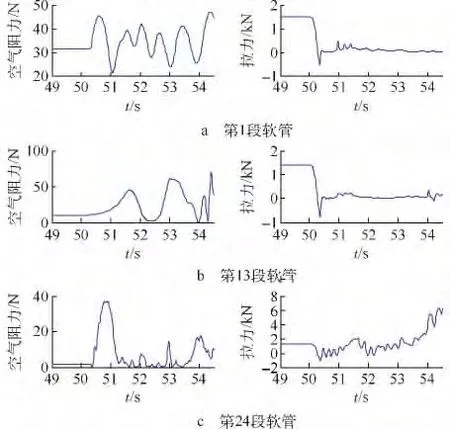

受油机过大的对接前移导致软管过度松弛而引发甩鞭现象是造成空中加油事故的主要原因.准确的对接过程仿真可有效辅助无人机自主对接路径规划,避免软管甩鞭.因此,在图9所示的加油机尾流中,假设t=50 s时受油机开始按图12a、图12c、图12e中相对运动规律继续前移完成对接.对接过程中受油插头受力如图12b、图12d、图12f所示.软管形态变化如图13所示.第1、第13、第24段软管的空气阻力和拉力如图14所示.

图12 受油机相对运动规律与受油插头受力

由仿真结果可知,随受油机对接后继续前移,软管出现过度松弛剧烈甩动,靠近受油插头的软管拉力急剧增大,即诱发了软管甩鞭现象.

甩鞭现象产生机理如下:由于受油机对接后前进距离过大,使软管松弛拉力快速下降,进而空气阻力使锥套附近软管发生甩动.软管弹性拉力和空气阻力的交替作用逐渐使振幅不断增大,甩动传遍整条软管,最终导致连接锥套的末端软管拉力持续增大.受油插头所受拉力也随之急剧增加,非轴向力震荡剧烈.加油机尾流强烈的干扰作用将进一步恶化甩鞭现象,极易造成软管或受油插头断裂,引发飞行事故.

图13 加油机尾流中对接导致的甩鞭现象

图14 对接甩鞭时软管空气阻力与拉力

4 结论

本文考虑加油机运动、尾涡流场、大气扰动等影响推导了变长度软管运动方程,由软管拉力的代数线性方程组的性质证明了模型稳定性和实时性,使所建模型全面反映了HPARS运动规律和力学特性.数值仿真验证了模型有效性,并深入研究了软管收放、外部扰动和甩鞭现象等特性.

该模型弥补了现有建模方法的不足,可有效辅助HPARS生产制造和特性研究,并可作为通用平台应用于软式AAR技术开发.

References)

[1]董新民,徐跃鉴,陈博.自动空中加油技术研究进展与关键问题[J].空军工程大学学报:自然科学版,2008,9(6):1 -5 Dong Xinmin,Xu Yuejian,Chen Bo.Progress and challenges in automatic aerial refueling[J].Journal of Air Force Engineering U-niversity:Natural Science Edition,2008,9(6):1 -5(in Chinese)

[2]Tandale M D,Bowers R,Valasek J.Trajectory tracking controller for vision-based probe and drogue autonomous aerial refueling[J].Journal of Guidance Control and Dynamics,2006,29(4):846-857

[3]王宏伦,杜熠,盖文东.无人机自动空中加油精确对接控制[J].北京航空航天大学学报,2011,37(7):822 -826 Wang Honglun,Du Yi,Gai Wendong.Precise docking control in unmanned aircraft vehicle automated aerial refueling[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(7):822-826(in Chinese)

[4]Vassberg J C,Yeh D T,Blair A J,et al.Numerical simulations of KC-10 wing-mount aerial refueling hose-drogue dynamics with a reel take-up system[C]//21st Applied Aerodynamics Conference.Orlando:AIAA,2003:1 -22

[5]Ro K,Basaran E,Kamman J W.Aerodynamic characteristics of paradrogue assembly in an aerial refueling system[J].Journal of Aircraft,2007,44(3):963 -970

[6]Vachon M J,Ray R J.Calculated drag of an aerial refueling assembly through airplane performance analysis[C]//42nd AIAA Aerospace Sciences Meeting.Reno:AIAA,2004:1 -18

[7]Zhu Zhenghong,Meguid S A.Modeling and simulation of aerial refueling by finite element method[J].International Journal of Solids and Structures,2007,44:8057 -8073

[8]Ribbens W B,Saggio F,Wierenga R,et a1.Dynamics modeling of an aerial refueling hose& drogue system[C]//25th Applied Aerodynamics Conference.Miami:AIAA,2007:1 -10

[9]Ro K,Kamman J W.Modeling and simulation of hose-paradrogue aerial refueling systems[J].Guidance Control and Dynamics,2010,33(1):53 -63

[10]胡孟权,柳平,聂鑫,等.大气紊流对空中加油软管锥套运动的影响[J].飞行力学,2010,28(5):20 -23 Hu Mengquan,Liu Ping,Nie Xin,et al.Influence of air turbulence on the movement of hose-drogue[J].Flight Dynamics,2010,28(5):20 -23(in Chinese)

[11]张雷雨,张洪,杨洋,等.空中加油对接过程的动力学建模与仿真[J].航空学报,2012,33(7):1347 -1354 Zhang Leiyu,Zhang Hong,Yang Yang,et al.Dynamics modeling and simulation of docking process in aerial Refueling[J].Acta Aeronautica et Astronautica Sinica,2012,33(7):1347 -1354(in Chinese)

[12]陈博,董新民,徐跃鉴,等.加油机尾流场建模及受油机飞行安全性分析[J].系统仿真学报,2008,20(8):1994 -2002 Chen Bo,Dong Xinmin,Xu Yuejian,et al.Modeling of tanker’s wake field and flight safety analysis of receiver aircraft[J].Journal of System Simulation,2008,20(8):1994 - 2002(in Chinese)