中大口径轴对称光学非球面超精密磨削数控机床的研制

聂凤明,李占国

(1.长春理工大学 机电工程学院,长春 130022;2.中国兵器科学研究院宁波分院,宁波 315000;3.长春大学 机械与车辆工程学院,长春 130022)

0 引言

近年来随着航空航天、激光技术、检测技术的发展,高精密光学仪器向高精度,高像质,小体积,轻质量的方向发展。光学非球面元件凭借其优良的光学性能,逐渐成为高精度光学仪器的主要成像元件。但是由于光学非球面加工的面形精度要求较高,传统的非球面研磨抛光加工方法,加工效率低、成本高,不适用于大批量生产。为了提高光学非球面的加工效率和加工精度,国内外专家展开了一系列研究,2002年国防科技大学周旭升等针对SiC非球面反射镜的加工特点,研制出一台集铣磨成形、研磨、抛光于一体的光学非球面复合数控加工机床。2003年南京理工大学的雷华等研制了一台非球面数控加工铣磨机MX50,并采用双圆弧拟合算法设计了数控加工模块。2006年兵器集团55研究所研制开发出了CCP-1中大型非球面光学元器件磨削成型设备。2008年北京理工大学任力强等针对非球面的加工特点,设计并研制了一种研磨抛光一体加工机床[1~6]。目前我国高精度非球面加工磨削加工机床基本依靠进口,国内光学非球面加工技术尚处于原理性试验阶段。

1 非球面光学元件磨削原理及设备

1.1 包络法非球面磨削加工原理

轴对称非球面的结构特点是一条母线绕一个回转轴线旋转而成为回转面,轴对称非球面的子午截线是回转母线,其曲线方程的数学表达式为:

式中:c为曲面顶点处曲率,c=1/R0;

R0为曲面顶点处曲率半径;

k为二次曲面偏心率函数,

d、f、g为方程高次项的系数;

z为轴对称非球面的回转轴。

图1 平面砂轮磨削加工非球面原理图

图2 超精密磨削机床结构图

包络法砂轮磨削非球面加工原理如图1所示,在磨削加工过程中,X、Y、C轴沿非球面光学元件的子午线进行插补运动,保证砂轮磨削点始终和被加工非球面光学元件面形相切,然后通过工件的旋转运动、砂轮进给运动和砂轮轴转台的回转运动磨削出非球面光学元件[7]。针对包络法磨削加工原理,建立的各轴的控制公式如下:

式中:X,Y,C为机床控制中心坐标;

2.2 机床进给系统精度检测

本文基于包络法磨削加工原理研制的五轴数控中大口径轴对称非球面超精密磨削机床结构如图2所示,机床进给系统由高精度回转轴C轴、工件回转轴Y轴、砂轮回转轴X轴、X轴进给系统、Y轴进给系统、控制系统组成,磨削加工时,非球面元件安装在工件主轴Y轴上,由Y轴伺服力矩电机1FK7063驱动液体静压轴承支撑的Y轴,使被加工工件回转,由Y轴进给电机驱动精密丝杠实现Y轴的Y向进给;超精密磨削砂轮安装在X轴上,由X轴伺服力矩1FK7063驱动液体静压轴承支撑的X轴,使加工砂轮回转,由X轴进给电机驱动精密丝杠实现X轴的X向进给。C轴精密回转台安装在X轴进给系统上,由C轴扭矩伺服电机1FW6090电机直接驱动C回转,从而实现包络法中大口径轴对称非球面光学元件的超精密磨削加工。由于机床的各个进给轴系的进给精度和回转精度直接影响加工非球面的面型精度,因此需要对机床各个进给系统装配后的精度进行检测分析。

1)X,Y进给系统

由于X,Y导轨的直线度影响X,Y进给系统的进给精度,所以本文采用反向误差分离法测量导轨的直线度精度,采用DGB-06数字型电感测微仪,分辨率为0.01μm。如图3所示。在被测导轨一侧布置高精度花岗岩直尺,将导轨沿长度方向分为八份,调整被测点A和B处的电感测微仪读数基本相等,然后读取等分点处的电感测微仪示值h1(x);对称反转直尺,重复测量得到被测数据h2(x),则导轨相应标记点偏差值S(x)可表示为:

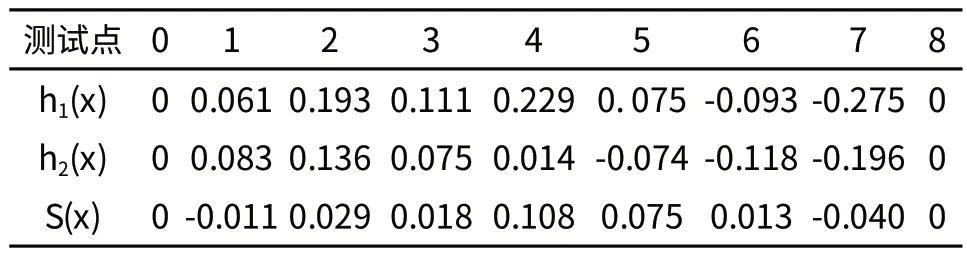

通过测量得到X、Y导轨标定点误差值如表1、表2所示,X导轨直线度为0.148m/304mm,可得Y导轨直线度为0.186m/304mm。

表1 X导轨标定点误差值(单位:μm)

表2 Y导轨标定点误差值(单位:μm)

图3 X,Y进给系统直线度检测

图4 Y轴径向轴向跳动检测

2)工件回转轴Y轴

为测量工件主轴轴系的径向和轴系误差,将标准球固定在工件轴系上,电容测微仪测头固定在轴系的轴套之上,并与轴系成一定的夹角,保持测微仪轴线始终与标准球表面垂直,调整夹具使标准球与轴系回转中心线基本同心。在起始坐标位置测量,测微仪和标准球的标记点与起始坐标位置在同一侧,如图4所示,记录测量值,记为然后,将标准球和测微仪同时旋转180°,记为第二位置点,进行测量,数值记录为则主轴的回转误差测量值()θυ 为:

通过测量得到Y轴径向跳动精度为0.078μm;Y轴轴向跳动精度为0.051μm。

3)砂轮回转轴X轴

采用与工件回转轴Y轴相同的测量方法,测得的X轴径向跳动精度为0.75μm;X轴轴向跳动精度为0.05μm。

4)回转轴C轴

采用与工件回转轴Y轴相同的测量方法,测得的C轴径向跳动为0.07μm;C轴轴向跳动为0.052μm。

通过检测导轨和轴系的精度如下:X轴导轨直线度:0.148μm/300mm;Y轴导轨直线度:0.186μm/300mm;工件主轴径向跳动精度:0.078μm;工件主轴轴向跳动精度:0.051μm;砂轮轴径向跳动精度:0.75μm;砂轮轴轴向跳动精度:0.05μm;转台轴径向跳动:0.07μm;转台轴轴向跳动:0.052μm。设Δn为不定长差;Δi代表随机误差;Δj代表系统误差;则磨床的总加工误差U为:

将各部件的误差值代入式中,则合成后的极限误差为U=2.6836μm≤4μm,满足机床设计时光学元件面型精度小于4μm的技术要求,加工调试后的机床如图5所示。

图5 超精密非球面磨削机床

图6 控制系统原理图

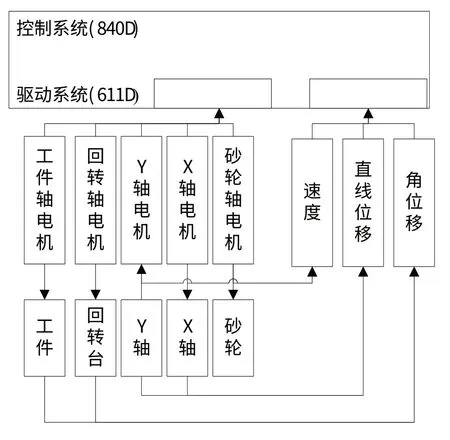

1.3 控制系统

由于主轴X、砂轮轴Y和砂轮轴回转台C的进给速度和进给精度直接影响到光学非球面的加工精度,需要对主轴X、砂轮轴Y和砂轮轴回转台C的进给速度和进给精度进行闭环控制,本文采用西门子840D数控系统及611D驱动系统设计了超精密非球面磨削机床的伺服控制系统,伺服系统采用速度和位移的双闭环控制,控制系统原理如图6所示,采用德国Heidenhain公司LIP481R型光栅尺,量程为370mm,分辨率为0.01μm,作为主轴和砂轮轴进给量以及进给速度的实时测量装置,采用英国Renishaw公司的SIGNUM RESM圆光栅,测量范围为3600r/min,分辨率可达0.02秒,作为主轴、砂轮轴的转速以及回转台的转角的测量装置,将各轴的速度和位移信号反馈给比较装置,通过驱动系统实时调节各轴伺服电机的进给量,实现X、Y、C轴的位移和速度的闭环控制。

2 磨削加工试验

本文针对330×300mm的方形轴对称非球面光学元件,选用250D×175H×5X×25T-SD80#型平面砂轮,采用直线插补方式在自主研制非球面精密磨削机床上进行磨削加工试验,砂轮转速为1100rpm,工件转速为81rpm,砂轮磨削进给量为0.5μm,进给速度为10mm/min,磨削加工中的光学非球面,经1次初始加工和1次补偿加工共用时21.3h。

3 面形加工检测

磨削加工后的光学非球面需要进行面形精度检测,检测数据不仅作为评价加工非球面表面形貌的主要参数,而且为后续的加工及抛光提供补偿数据。本文采用数字型电感测微仪DGB-06进行对加工后的非球面面形进行在位测量,测量精度为0.3μm,如图7所示,通过测量得到的加工后非球面的面形误差结果PV小于3μm。精密磨削非球面元件加工后,在精密抛光机上进行快速抛光和超精密抛光,利用zygo干涉仪对抛光后的330mm×300mm的方形非球面的面形精度检测如图8所示,P-V值为0.18λ≤λ/5、表面粗糙度Rq≤1.2nm。按铣磨-精密磨削-快速抛光-超精密抛光的加工工艺路线加工330mm×330mm非球面元件的时间约五周,试验结果表明研制的大中口径轴对称非球面数控超精密磨床的加工精度高,可有效的缩短非球面的加工时间。

图7 在位检测系统硬件图

图8 加工后非球面检测结果

4 结论

本文通过系统分析轴对称中大口径光学非球面的包络法磨削加工原理,提出非球面磨削加工机床各个轴运动的数学模型,设计并研制了高精度光学非球面磨削加工机床及控制系统,并在该机床上进行了磨削工艺试验,得到如下研究结果:

1)经330mm×300mm的方形轴对称非球面加工试验,可以看出本文根据包络法磨削加工原理设计的超精密非球面磨削加工机床满足了中大口径轴对称光学非球面的加工精度的要求,经1次初始加工和1次补偿加工共用时21.3h,相对于传统的研磨抛光方法明显提高非球面磨削加工的效率。

2)通过设计并研制的非球面面型精度在位检测系统,对加工后的330mm~330mm方形非球面元件进行了在线检测,检测后的非球面面形精度PV值小于3μm,满足非球面磨削加工面型精度小于等于4μm的要求。

[1]李圣怡,戴一帆,等.超精密加工机床及其新技术发展[J].国防科技大学学报.2000,(2):95-99.

[2]韩成顺,董申,唐余勇.大型光学非球面超精密磨削的几何模型研究[J].兵工学报,2004,25(6):271-275.

[3]陈明君,董申,张飞虎.超精密光学非球曲面磨削系统的研制[J].中国机械工程,2000,11(8):849-851.

[4]S.H.Yin,Y.Wang,Y.F Fan,etal.One-Point nano-grinding teehnology of miero-aspherieal glass lens mould.Advanced Materials Researeh,2010,97-101:4217-4220.

[5]S.M.Rahman,T.Saleh,H.S.Lim,etal.Developmen of an on-maehine Profile measurement system in ELID grinding for machining aspheric surface with software compensation.International Journa lof Maehine Tools &Manufacture,2008,48(7-8):887-895.

[6]C.S.Han,S.Dong,Y.Y.Tang.Geometric models of the ultra precision grinding for large non-axisymmetric optical aspheric surfaces.Key Engineering Materials,2004,257-258.

[7]吴庆堂,聂凤明,王大森,等.影响方形非球面光学元件加工精度的工艺研究 [J].中国激光,2012,39(3):03160001-1-03160001-5.