铜矿石柱浸过程中颗粒群的收缩变形研究

姚高辉,胡凯建,刘斯忠

(1.赞比亚中色卢安夏铜业有限公司,北京 100029;2.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083)

浸蚀作用使浸堆内部矿石颗粒物理力学性质发生变化,导致浸堆内部无规律崩塌,颗粒群在整体上表现为收缩。矿石颗粒群内部结构不同于传统的连续介质结构,浸矿过程中,颗粒群收缩变形是无数次的局部坍塌过程的宏观表现[1]。而浸矿颗粒群的力学特性在很大程度上受细观结构状态及其变化特征的影响,任何复杂的物理化学过程都受细观结构特性及其变化特征的控制[2-3],所以,浸矿过程中颗粒群的习惯结构变形不能用传统的连续介质理论阐释。试验通过铜矿石酸浸试验,借助图像技术记录矿石颗粒群表面变化特征,分析其细观结构的变化规律及变化机制,揭示其对浸矿效果的影响。

1 细观结构图像特征参数

颗粒、孔隙及其之间的联接物将细观结构图像划分为多个区域,为了定量分析颗粒和孔隙特征,需要进行相关几何参数计算。在二值化图像中,设si为第i个孔隙(或颗粒)的面积,n为孔隙(或颗粒)个数,s为区域总面积,ci为第i个孔隙的配位数,li为第i个孔隙(或颗粒)的周长。采用Matlab编制程序统计图像中孔隙(或颗粒)像素[4]。主要参数定义如下。

1)孔隙(颗粒)面积比

式中:n为整幅图像的像素总数;ni为孔隙(或颗粒)的像素。

2)圆形度[5]

式中:s为区域总面积;l为区域周长;0<R0≤1。

3)颗粒(孔隙)的分布分维

采用Sandbox法确定颗粒的分布分维[6]。颗粒的分布维数越小,表示矿岩颗粒分布分散、集团化程度越低,密度越大。孔隙的分布维数与颗粒的分布维数类似。

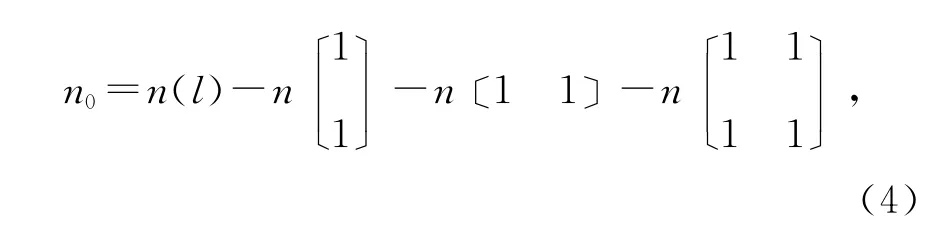

4)欧拉数

图像的欧拉数反映图像的连通性。欧拉数定义为图中或一个区域内连接部分数nc和孔数nh的差,即[7]

二值化图像的背景用0标记,目标区域用1标记,则欧拉数计算公式为

5)定向度

将整幅二值化图用3×3(单位像素)的方格网进行划分,然后统计每个小方格内颗粒在0°~45°、45°~90°、90°~135°、135°~180°、180°~225°、225°~270°、270°~315°、315°~360°等8个方向上的分布情况,再统计所有小方格内颗粒的排列情况,最终得到整幅图像上颗粒的排列分布[8]。定向度越大,说明结构单元体排列越混乱,有序性越低。

2 柱浸试验

2.1 试验矿样

针对浸矿散体直接进行内部结构演化及收缩实时监测存在一定困难,所以需将研究对象进行相似简化,通过对简化后的物理模型进行酸浸收缩试验推测出原型矿堆相应的收缩变形规律。

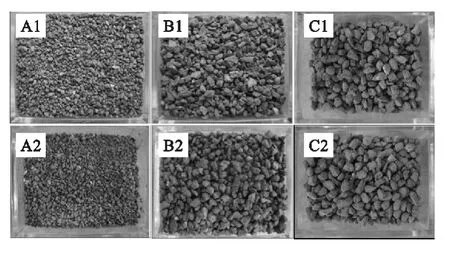

矿样取自国内某氧化铜矿,粒度分别为0.315~0.45mm(A 组)、0.45~1.0mm(B组)和1.0~2.0mm(C组),每组各500g。有机玻璃盒9个,容积均为4cm×3cm×12cm,底部预留8个6mm小孔。3组粒级矿样分别充分混合后,分别称取150g各2份,装入6个有机玻璃盒内(即 A1、A2,B1、B2,C1、C2,如图1所示)。

配置30g/L和60g/L硫酸溶液各2L,分别装在6个400mL烧杯中。

图1 不同级配条件下颗粒群的组成结构

试验仪器及材料主要包括滴定管、pH计、试管、坐标纸、标签纸、镊子及高分辨率摄像机等。

2.2 试验流程

测定模型孔隙率:取3组装有矿样的有机玻璃盒(底部小孔用橡皮泥暂时封住),将已知密度的柴油缓慢滴入盒内至柴油液面与盒口高度一致。已知柴油质量和有机玻璃盒体积,可求得每组矿样的孔隙率。每组试验3~4次,取平均值。

用30g/L的硫酸溶液对A1、B1、C1进行循环滴定,用60g/L的硫酸溶液对A2、B2、C2进行循环滴定。采集滴定前后每组试样的图像,并运用Matlab、Snagit及Photoshop软件处理图像,提取相关特征参数。每天控制硫酸溶液的pH保持稳定。

3 试验结果与讨论

3.1 孔隙(颗粒)面积比

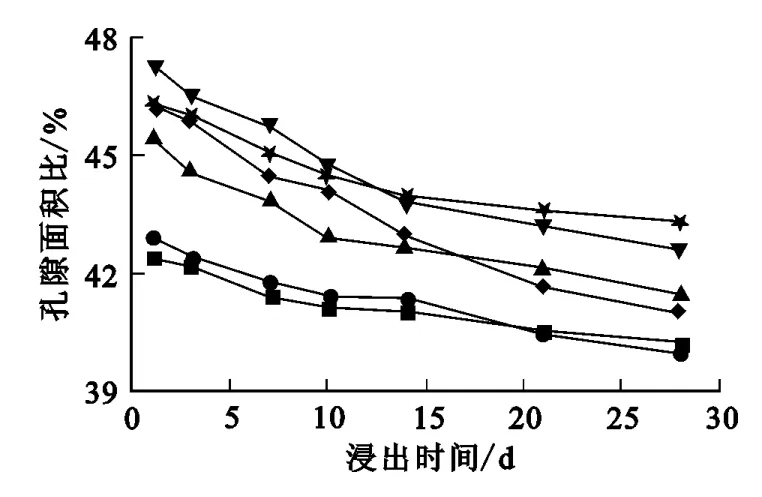

图2 矿样孔隙面积比与浸出时间的关系

图2为3组矿样硫酸浸出过程中,孔隙面积比与浸出时间的关系。可以看出,酸浸前后,矿样A1表面平均孔隙面积由41.42%减小到39.26%,孔隙面积有明显变化。总体上,颗粒所占面积增加导致孔隙所占面积减小。矿样A1和A2属于同一组试验,溶液环境分别为30g/L和60g/L硫酸溶液。浸矿初期,3组矿样孔隙面积所占比例相对原矿均有所增加(由矿样遇酸膨胀引起),浸出一段时间后,又呈现较为稳定的下降趋势。矿石与酸发生反应,逐渐收缩,颗粒间孔隙逐渐变小。而对于每组矿样,反应前20d,60g/L硫酸浸出后矿样孔隙面积比较大,是因为反应过程中产生气泡更多,矿样体积膨胀较大所致。随反应进行,颗粒表层有用成分逐渐浸出,单个颗粒体积变小,反应生成物填充孔隙,致使整个矿样表面孔隙面积减小。30g/L酸液浸出后期,反应微弱,生成物相对较少,孔隙改变幅度小,孔隙面积比相对60g/L酸液浸出时更大一些。

3.2 圆形度

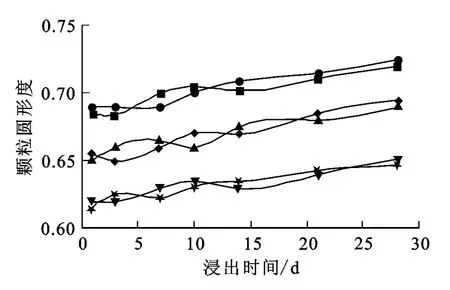

圆形度越大,颗粒群的空间排列愈紧密,形成的颗粒骨架越浑圆,收缩性也就越低。图3为矿样表面颗粒圆形度随浸出时间的变化情况。

图3 颗粒圆形度与浸出时间的关系

从图3看出:3组颗粒群的圆形度均随浸出时间延长呈增大趋势;在2种酸溶液中,反应前期,同组矿石圆形度变化不明显,但随浸出时间延长,酸度大的环境中颗粒圆形度增大幅度较大,并且颗粒越小、酸度越高的环境中颗粒圆形度越大,颗粒形状变化也越明显。以A组矿样和C组矿样为例:浸出初期,A1和A2颗粒圆形度差异表现为无规律性,但反应14d后,A1矿样圆形度明显大于A2矿样圆形度,说明酸度高的环境中化学反应更剧烈;而C组矿样由于颗粒粒经较大,反应较为缓慢,在28d的浸出时间内,两种酸环境下的颗粒圆形度变化趋势基本一致,圆形度曲线变化不大,圆形度差异也不明显。

3.3 孔隙与颗粒的分布维

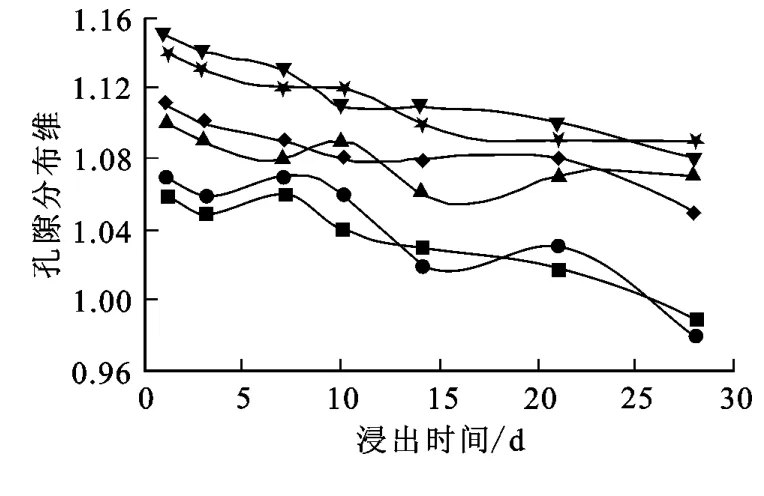

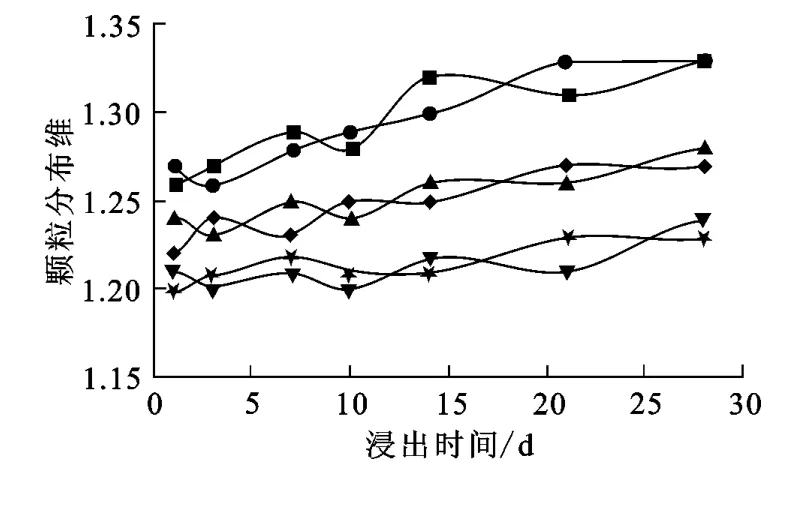

图4、5分别为孔隙、颗粒分布维与浸出时间的关系。

从图4看出:浸矿过程中,不同矿样的孔隙分布维差异较大,这种差异主要是颗粒群内部细观结构不同所致;孔隙分布维明显小于颗粒分布维,说明孔隙分布比颗粒分布更为集中,孔隙分布表现出明显的集团化,且分维值随浸出的进行不断减小,孔隙分布最终向零散化趋势发展。

图4 孔隙分布维与浸出时间的关系

图5 颗粒分布维与浸出时间的关系

对比图4和图5可以看出,孔隙分布维与颗粒分布维两者的变化存在一定的关联性,即孔隙分布维与颗粒分布维的变化规律正好相反,颗粒分布越凌乱,则孔隙分布越集中,说明颗粒变化和孔隙变化在机制上是紧密联系的。颗粒群的孔隙在很大程度上受颗粒排列组合特征制约,平均孔径随时间延长呈现缓慢下降趋势,这是由于大孔隙消失、小孔隙相对增多所致。不同颗粒群孔隙变化趋势基本一致。

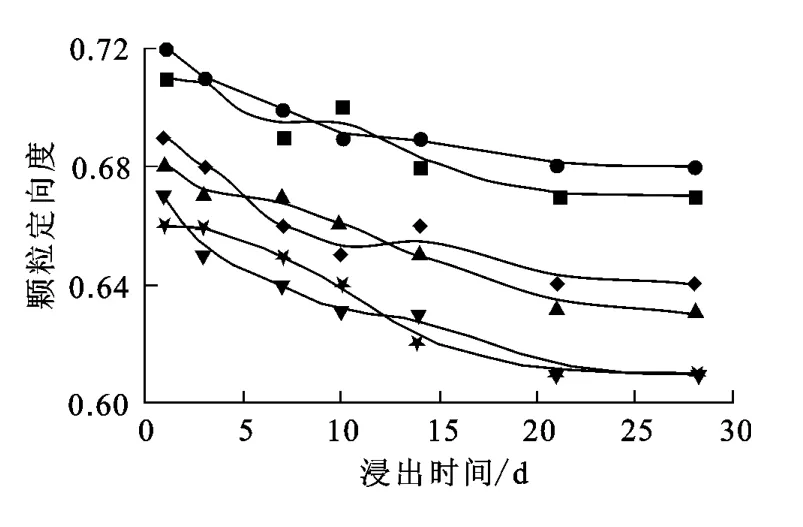

3.4 颗粒的定向度

3组矿样的初始定向度均大于0.63(如图6所示)。从图6看出,颗粒排列的初始状态没有明显的定向性,颗粒分布较为混乱。颗粒群在反应初期结构稳定性差,结构单元排列较为松散,化学反应对颗粒扰动促使颗粒产生转动和位移,使颗粒的排列向着更为紊乱的状态发展。但颗粒会随着浸出反应的进行而开始聚集,颗粒群密度增大,颗粒的排列向有序化方向发展,颗粒定向度也相应减小。浸矿后期,颗粒群骨架有效应力的变化和孔隙液的蒸发,为颗粒排列方向的调整提供了有利的空间和能量,加之颗粒的聚合和破裂,使颗粒排列方向变化更为复杂,表现出较大的波动。随着粒间距离缩小,颗粒之间的作用加强,颗粒的转动受到一定限制,颗粒排列出现较稳定取向。

图6 颗粒定向度与浸出时间关系

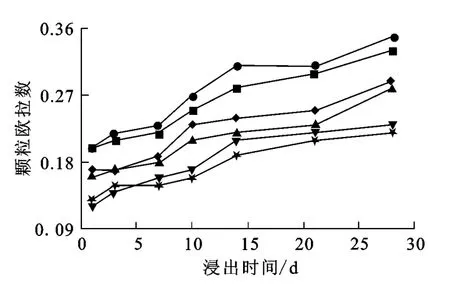

3.5 颗粒联结形式

欧拉数可以表示颗粒之间结合物的多少。欧拉数越大,颗粒之间的联结带越多,颗粒接触越紧密,颗粒间的固结趋势越强。连通性的大小控制着孔隙内部流体迁移的难易程度,连通性高的颗粒群,溶浸液易于渗透,浸出过程中表现为浸矿效果越好。从图7看出,C组矿样的欧拉数小于A组或B组的,这主要是C组矿样的粒径比其他两组矿样的粒径大、浸泡前颗粒间联结带最少、而且孔隙平均直径最大所致。

图7 颗粒欧拉数与浸矿时间的关系

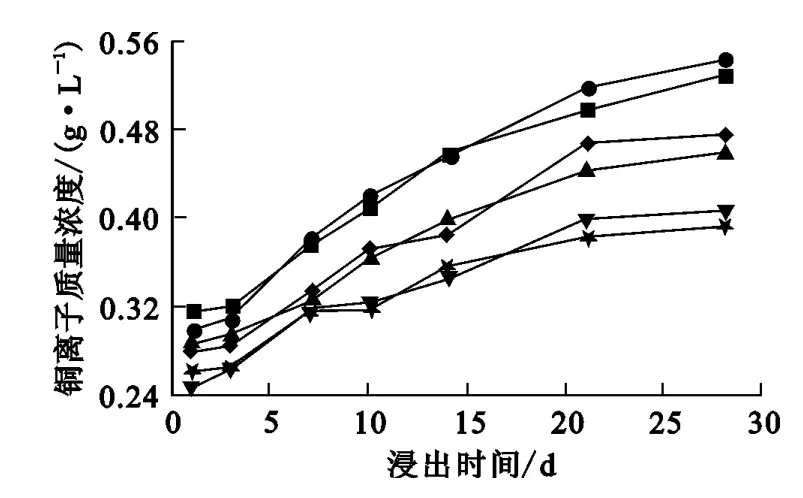

3.6 特征参数的变化与铜浸出率的关系

由图8可知:3组矿样浸出后,铜离子质量浓度均随浸出时间的延长而逐渐升高,且A组矿样的铜离子质量浓度比B组和C组矿样的要高;对于同一组矿样,浸出18d后,高酸度溶液中Cu2+质量浓度更高。尽管C组矿样的孔隙度高于B组和A组矿样,但其颗粒粒径较大,影响其浸出速率和浸出率,导致浸出液中铜离子质量浓度要低。浸出过程中,铜离子质量浓度变化大致可分为以下3个阶段:①第1阶段,孔隙面积比变化不大,此阶段硫酸主要与碱性脉石矿物或其他耗酸物质发生化学反应,铜氧化物浸出比较少,铜离子质量浓度增加比较缓慢;②第2阶段,矿石中的碱性脉石矿物减少,酸溶液主要与金属矿物之间发生反应,溶液中铜离子质量浓度增加较快;③第3阶段,铜离子质量浓度增加缓慢,主要是表层的含铜矿物基本反应完全,酸液向颗粒内部下渗速度变慢,化学作用也随之弱化。

图8 浸出过程中铜离子浓度变化趋势

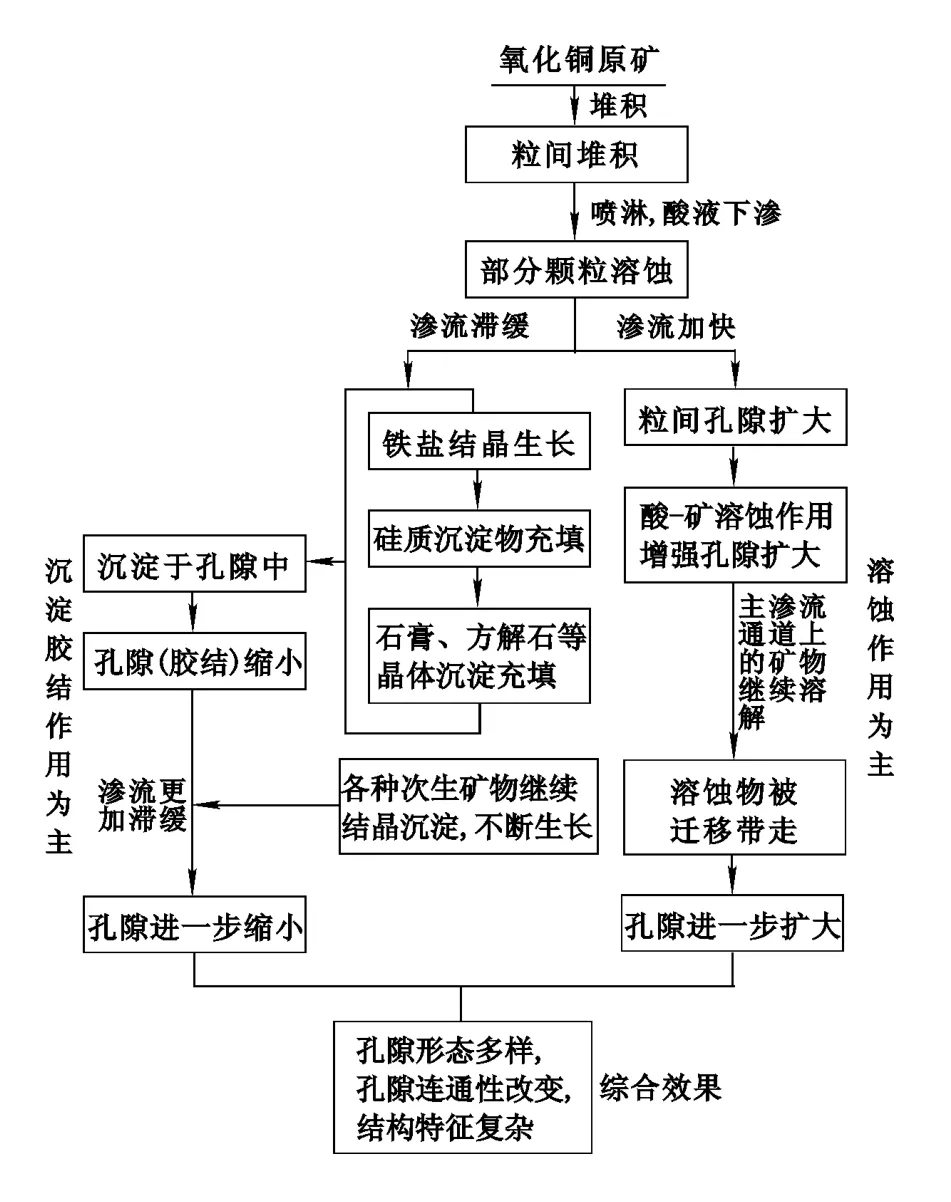

4 浸出反应导致颗粒群收缩变形的机制

1)酸-矿体系中粒间孔隙空间的再分配

颗粒群表面喷淋的硫酸溶液逐渐入渗形成孔隙液,孔隙液在粒间孔隙内流动时对可溶组分进行溶蚀,被溶蚀物质以离子或络合物形式进入溶浸液,并很快被带走,颗粒群中产生各种溶蚀孔隙,扩大了孔隙空间。在渗流滞缓的小孔隙中,饱和的溶浸液易发生沉淀,有物质不断结晶析出,孔隙被堵塞。由于溶解作用强于沉淀作用,矿石粒径逐渐变小,颗粒间排列朝着更加紧密方向发展,表现在宏观上是颗粒群体积逐渐收缩。随着浸出过程的继续,沉淀作用所形成的各种次生晶体会存在于粒间孔隙中或附着于颗粒骨架上,继续破坏颗粒群的孔隙空间,致使孔隙被不断充填,这也是浸矿后期颗粒群渗透性低的内在原因。因此,可以认为,不同时期发生的各种酸、矿作用过程就是颗粒群粒间孔隙空间的再分配过程(如图9所示)。

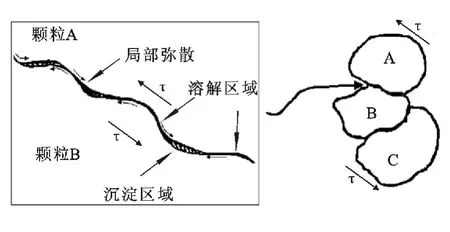

2)化学作用引起颗粒边界滑动

矿石颗粒受力变形前会沿A、B颗粒边缘错动(图10),溶浸剂在孔隙中渗透并与矿石颗粒进行一系列化学反应,使得颗粒间接触边缘锯齿部分的强度下降,锯齿状或不规则状趋向变成圆滑状,从而使矿石的内聚力和内摩擦角下降,因此,细观上表现为颗粒群强度降低[9]。

图9 颗粒群粒间孔隙演化模式

图10 散体颗粒锯齿状边缘滑动模型

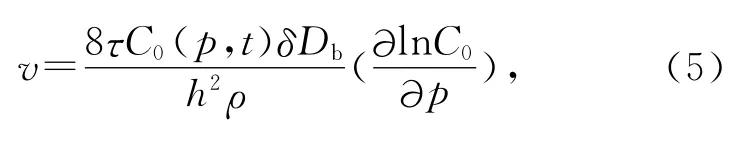

Rutter建立了由粒间薄的流体层扩散控制的锯齿状颗粒边缘滑动的模型,得出正弦型颗粒边界公式[10]为

式中:v为颗粒间滑动速率;τ为颗粒边缘的剪应力,适应于单个颗粒边界;h为颗粒边缘粗糙幅度;Db为颗粒边界的扩散率;ρ为固体分密度;δ为颗粒边界的宽度;C0为温度t、孔隙压力p的函数,视矿物溶解度而定。

式(5)表明,颗粒之间的滑动与颗粒边界的宽度是有联系的。颗粒沿着力的方向相互紧密,并承担压力。浸出过程中,颗粒挤压接触面会向着更密实的位置移动,随着颗粒间边界的间隙减小,滑动速率也会下降。与此同时,由于化学反应出现在颗粒的边界上,所以当颗粒之间产生瞬间相对运动时,移动的颗粒需要克服剪阻力。Db值越大,化学反应越剧烈,克服剪阻力能力越强。

此外,边缘粗糙度与颗粒间滑动速率成反比关系。在颗粒群结构系统内,当颗粒表面因浸蚀作用变得粗糙且凹凸不平时,颗粒之间的咬合力增大,不易发生相对运动。

3)组构变化诱发颗粒群自组织变形

组构是指颗粒群中固体颗粒和孔隙的空间排列,可用以描述颗粒群结构的变化[11]。在化学反应和自重应力作用下,颗粒群组构量发生改变导致其结构演化。颗粒群体积膨胀会导致颗粒间总接触点数减少,体积收缩则引起颗粒间总接触点数增加。由于溶浸剂的软化作用,颗粒群产生塑性变形,颗粒与附近颗粒之间形成新的接触点,原有的接触点消失,所有颗粒都会发生类似的塑性变形以达到最稳定的结构,直至浸出体系处于稳定状态。因此,颗粒群内部的结构演化过程是一个开放系统的结构稳态(浸矿前)向另一更高层次复杂系统(浸矿后)稳态的自组织过程。

5 结论

1)颗粒群发生收缩变形时伴随3个方面的结构变化:颗粒自身形态发生变化,颗粒排列形式发生变化,颗粒群孔隙体积发生变化。这些细观结构的变化是浸出过程中颗粒形态、孔隙性及连接形式相互关联作用的结果。

2)溶浸剂在颗粒群中发生渗透、浸矿反应时,颗粒群发生收缩变形,颗粒群的动态变化引起孔隙空间的再分配,而且颗粒间接触边缘锯齿状或不规则状趋向圆滑状,导致颗粒边界产生相对滑动。在酸浸和自重应力作用下,颗粒群组构量发生改变,导致颗粒群发生收缩变形。

[1]蒋红英,鲁进步,慕青松.散体材料结构沉降机理分析与模型建立[J].昆明理工大学学报:理工版,2010,35(2):33-35.

[2]蒋红英,厉玲玲,杨晓强,等.散体材料结构沉降与自组织现象分析[J].四川建筑科学研究,2010,36(6):85-88.

[3]周健,余荣传,贾敏才.基于数字图像技术的砂土模型试验细观结构参数测量[J].岩土工程学报,2006,28(12):2047-2052.

[4]施斌,李生林,Tolkachev M.粘性土微观结构SEM图像的定量研究[J].中国科学:A辑,1995,25(6):666-669.

[5]施斌,姜洪涛.粘性土的微观结构分析技术研究[J].岩石力学与工程学报,2001,20(6):864-870.

[6]李丽,张金玉.木材表面缺陷图像特征提取方法的研究[J].木材加工机械,2011,22(2):9-21.

[7]Szczypifiski P,Kociolek M,Materka A,et al.Computer Program for Image Texture Analysis in PHD Students Laboratory[C]//International Conference on Signals and Electronic Systems,Poland,2001:255-262.

[8]刘振波.木材显微图像特征参数提取与树种判别方法研究[D].哈尔滨:东北林业大学,2004:14-21.

[9]Nasuno S,Kudrolli A,Gollub J P.Friction in Granular Layers:Hysteresis and Precursors[J].Physical Review Letters,1997,79(5):949-952.

[10]Rutter E H,Mainprice D H.The Effect of Water on Stress Relaxation of Faulted and Unfaulted Sandstone[J].Pure and Applied Geophysics,1978,116(4):634-654.

[11]王光谦,熊刚,方红卫.颗粒流动的一般本构关系[J].中国科学:E辑,1998,28(3):282-288.