从高铜金精矿中综合回收有价金属试验研究

宋耀远,杨要峰,闾娟莎,赵可江,邵志恒

(灵宝黄金股份有限公司 黄金冶炼分公司,河南 灵宝 472500)

金矿石中伴生有大量Cu、Pb、Zn、S、Fe等元素,很大程度上没有得到充分回收。含铜金矿是典型的难处理伴生金矿,目前主要采用湿法(氰化法,焙烧—氰化法,氨浸—氰化法,生物氧化—氰化法等)处理[1-3]。我国大多数金精矿中铜质量分数为2%~3%,个别的达15%[4],不适宜采用火法冶炼;另外,浸出体系中的Cu2+容易与CN-形成铜氰络离子,消耗大量氰化物,导致金、银浸出率不高,浸出成本较高[5]:因此,传统的直接氰化浸出法对于该类矿石在提取效率和经济上都是不可行的。

含铜金精矿的湿法处理,首先需要解决的是矿物的预氧化。硫化矿物的氧化,除在水溶液中氧气氧化外,更加通用的方式是焙烧氧化。含铜金精矿经高温焙烧氧化,矿石中包裹金的硫化物被氧化为相应的氧化物或金属硫酸盐[6-7],可以用水或稀酸选择性浸出[8],浸出渣可以再用传统的氰化法浸出金、银,而焙烧烟气中的大量二氧化硫可用于制硫酸[9-10]。

1 试验部分

1.1 矿石组成

试验所用矿石的化学成分及物相组成分别见表1、2。

表1 高铜金精矿的化学成分 %

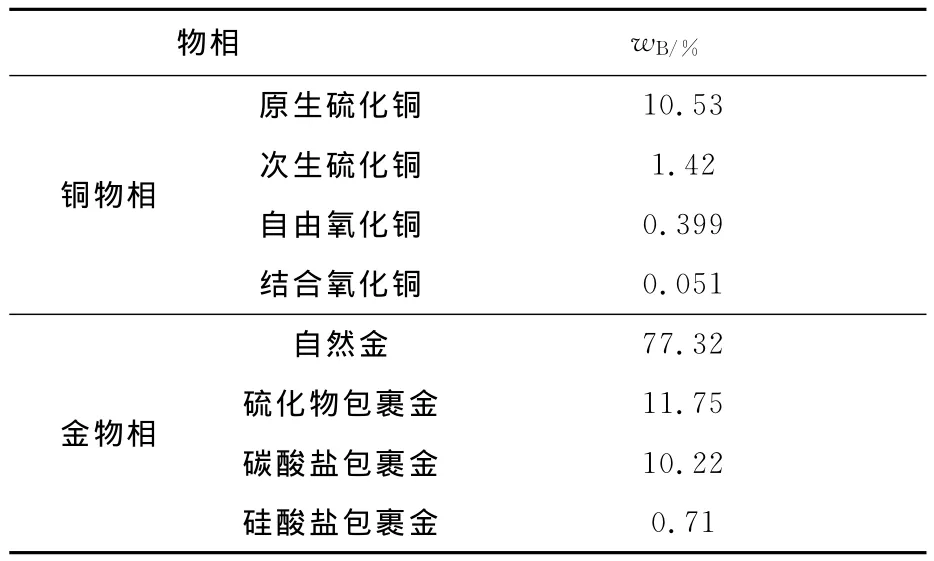

表2 高铜金精矿的物相组成 %

1.2 试验仪器、试剂

试验所用仪器:电子天平,JA5003N型,上海精密科学仪器有限公司;精密pH计,PHS-25型,上海日岛科学仪器有限公司;马弗炉,BLMT-1600型,洛阳博莱曼特电炉有限公司;恒温水浴锅,HH-S2型,上海精密仪器仪表有限公司;磁力搅拌器,JB-2型,上海雷磁仪器厂;增力电动搅拌器,DJIC型,金坛市医疗仪器厂;循环水真空泵,SHB-III型,上海金鹏分析仪器有限公司;紫外可见光分光光度计,TU-1818型,北京普析通用仪器有限公司;ICP-OES,IRIS IntropidⅡ型,XS美国热电公司;滴定管,漏斗,移液管,容量瓶,量筒,烧杯等。

试验所用试剂均为西陇化工股份有限公司产品,其中,浓硫酸、氢氧化钠、硫酸铜、氰化钠、碳酸钠为分析纯,石灰为工业级。

1.3 试验方法

高铜金精矿焙烧:称取金精矿250g,平摊于马弗炉中,设定温度并保温焙烧一定时间,反应结束后取出冷却。

焙砂酸浸铜:称取焙砂30g,加入一定质量浓度和一定温度的硫酸溶液,反应一定时间后过滤,浸出渣烘干后分析铜质量分数,计算铜浸出率。

酸浸渣氰化浸出金、银:称取酸浸渣50g(干渣)于200mL三口烧瓶中,加入一定体积蒸馏水,然后用碳酸钠或碳酸钙调溶液pH为9~11.5,之后加入计量的氰化钠,升温至设定温度搅拌反应5~25h。浸出浆液过滤,浸出渣洗涤、烘干、称重,分析渣中金、银质量分数,计算金、银浸出率。

3 试验结果与讨论

3.1 焙烧温度对铜浸出率的影响

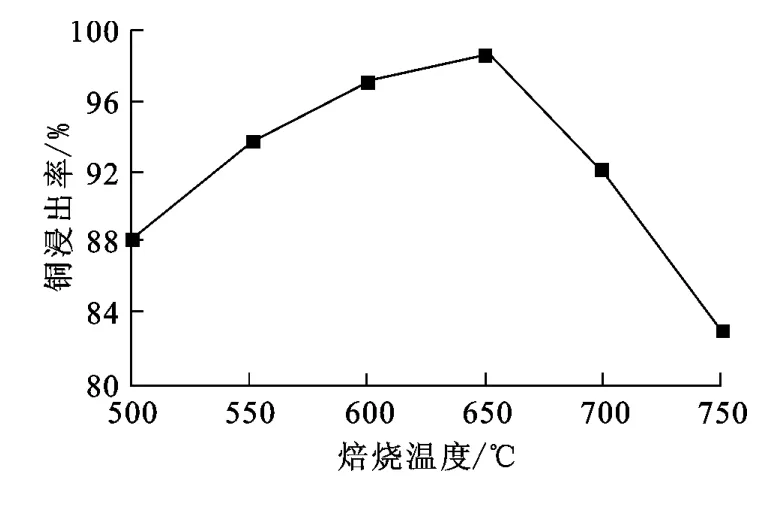

图1为不同温度下焙烧2h的焙砂用质量浓度为50g/L硫酸溶液在80℃下浸出2h的试验结果。可以看出:随焙烧温度升高,铜浸出率增大;焙烧温度升至700℃时,铜浸出率最大,为98.6%;温度再继续升高,铜浸出率又逐渐降低。

图1 焙烧温度对铜浸出率的影响

焙烧温度较低时,动力学反应速度较慢,矿石中的黄铜矿、黄铁矿等金属硫化物未能在短时间内完全氧化,有部分铜依然以金属硫化物形式存在,而该部分硫化铜在硫酸溶液中很难完全溶解,因而铜浸出率不高;由于金属硫化物本身在氧化时会放热,在焙烧温度较高时容易造成局部温度过高,使颗粒发生烧结,将一部分未氧化的硫化矿物包裹其中,阻碍氧化反应进一步进行,从而铜浸出率降低。综合考虑,金精矿的焙烧温度以650℃为宜,此条件下,铜浸出率为98.6%,酸浸渣中铜质量分数低至0.3%。

3.2 焙烧时间对铜浸出率的影响

650℃下焙烧不同时间对铜浸出率的影响试验结果如图2所示。可以看出,焙烧时间对铜浸出率影响很大:随焙烧时间延长,铜浸出率增大;焙烧时间大于2h后,铜浸出率维持在98.6%以上;继续延长焙烧时间,铜浸出率变化不大。说明在650℃下焙烧2h后,矿石中的硫化铜矿物已基本氧化完全。基于节能降耗考虑,选择焙烧时间以2h为最佳。

图2 焙烧时间对铜浸出率的影响

3.3 焙砂酸浸铜

对最佳焙烧条件下所得焙砂用硫酸浸出铜,考察初始硫酸浓度、浸出温度、浸出时间以及液固体积质量比对铜浸出率的影响。

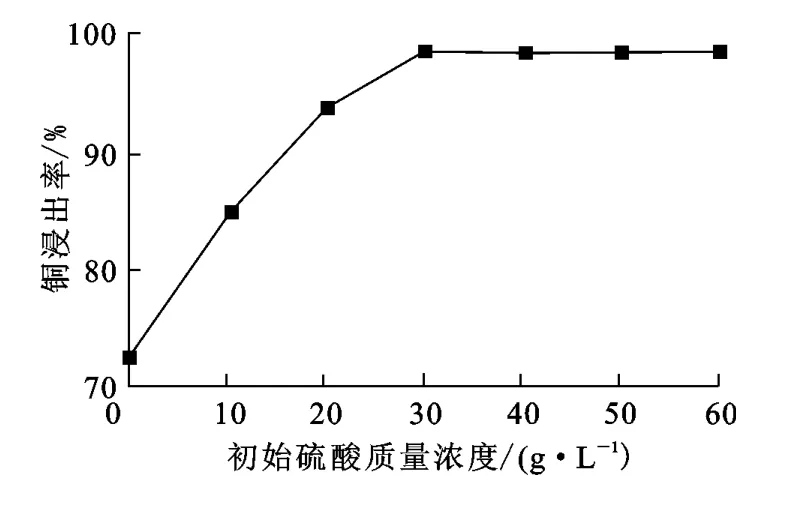

3.3.1 初始硫酸浓度对铜浸出率的影响

浸出条件:温度80℃,浸出时间2h,液固体积质量比5∶1。初始硫酸质量浓度对铜浸出率的影响试验结果如图3所示。可以看出,随初始硫酸质量浓度升高,铜浸出率开始升高很快,在初始硫酸质量浓度达到30g/L后,铜浸出率达最大98.5%且趋于稳定。初始硫酸质量浓度较低时,发挥浸出作用的主要是水,即可溶性硫酸铜溶解于水中;随硫酸质量浓度升高,CuO等物质开始溶解。为保证铜的完全浸出,确定硫酸质量浓度以50g/L为最佳。

图3 初始硫酸质量浓度对铜浸出率的影响

3.3.2 浸出温度对铜浸出率的影响

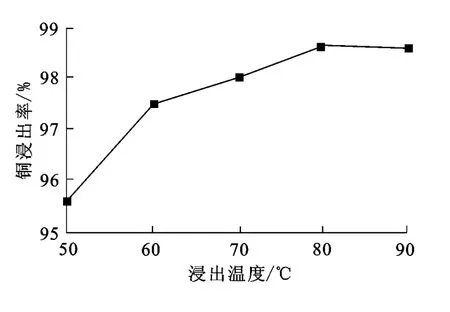

试验条件:初始硫酸质量浓度50g/L,浸出时间2h,液固体积质量比5∶1。温度对铜浸出率的影响试验结果如图4所示。可以看出:温度对铜浸出率影响不大,随温度升高,铜浸出率仅略有提高。这主要是焙砂中的CuSO4易溶于水,及CuO与硫酸反应速度很快所致。试验确定酸浸最佳温度以80℃为宜。

图4 浸出温度对铜浸出率的影响

3.3.3 浸出时间对铜浸出率的影响

浸出温度80℃,初始硫酸质量浓度50g/L,液固体积质量比5∶1,浸出时间对铜浸出率的影响试验结果如图5所示。

图5 浸出时间对铜浸出率的影响

从图5看出:在反应前1h内,铜浸出率急剧增大至95%;随后在2h内,铜浸出率逐渐升高到98.5%左右并趋于稳定。这也是CuSO4易溶、CuO与硫酸反应速度较快的缘故。试验确定最佳浸出时间为2h。

3.3.4 液固体积质量比对铜浸出率的影响

浸出温度80℃,初始硫酸质量浓度50g/L,浸出时间2h,液固体积质量比对铜浸出率的影响试验结果如图6所示。可以看出,随液固体积质量比增大,铜浸出率略有增大。较大的液固体积质量比有利于体系传质,但总的来说对浸出过程影响不大。综合考虑,确定液固体积质量比以4∶1~5∶1为宜。

图6 液固体积质量比对铜浸出率的影响

3.3.5 铜的综合试验

在最佳酸浸条件(初始硫酸质量浓度50 g/L,浸出温度80℃,浸出时间2h,液固体积质量比4∶1)条件下进行铜的综合浸出试验,结果铜浸出率在98.5%以上,浸出渣中铜质量分数为0.35%。

3.4 浸铜渣氰化浸出金、银

氧化焙烧—酸浸后,高铜金精矿中的铜得到有效分离,浸出渣可直接氰化浸出金、银。酸浸渣中,Au、Ag质量分数分别32.6g/t和152.3g/t,铜、铁质量分数分别为0.35%和39.64%。

氰化浸出条件:NaCN初始质量浓度为1.0~1.2g/L,浸出时间20~25h,体系pH为9.5~10.5,液固体积质量比为2∶1~3∶1,常温下搅拌浸出。结果金浸出率为96.5%,银浸出率为63.5%,浸出效果较好。

4 结论

高铜金精矿经氧化焙烧、硫酸浸出和氰化浸出,可有效回收其中的铜和金、银,技术上是可行的。高铜金精矿在650℃下沸腾焙烧2h,冷却后用质量浓度为50g/L的稀硫酸在80℃下浸出2 h,控制液固体积质量比为4∶1~5∶1,铜浸出率超过95%。酸浸渣用氰化钠浸出,金、银浸出率分别为96.5%和63.5%。

[1]蔡创开.某含铜金精矿热压预氧化脱铜—氰化浸金试验研究[J].湿法冶金,2013,32(6):350-353.

[2]程东会,李国斌,张晓燕,等,含铜金精矿选择性浸金研究[J].黄金,2009,30(3):43-46

[3]戴红光.湖北某难处理金精矿中温菌预氧化—氰化浸出试验研究[J].湿法冶金,2009,28(2):81-83.

[4]王颖,罗远辉.高铜金精矿提取金铜研究[J].四川有色金属,2002(3):24-28.

[5]邱廷省,聂光华,张强.难处理含铜金矿石预处理与浸出技术现状及进展[J].黄金,2005,26(8):30-34.

[6]谭希发.某含铜金精矿焙烧—酸浸—氰化综合回收金铜工艺研究[J].矿冶工程,2011,31(1):47-50

[7]葛伟勋.含铜金精矿焙烧—酸浸—氰化工艺的研究与实践[J].黄金,1990,11(5):28-35.

[8]杨要峰.湿法提铜工艺在灵宝黄金股份公司的应用与发展[J].有色金属工程,2011,1(2):36-38.

[9]李云,袁朝新,王云,等.沸腾焙烧高砷含铜金精矿的试验研究[J].矿冶,2008,17(3):33-36.

[10]张文阁,葛伟勋,马宗伯.多金属硫化物金精矿的焙烧浸出[J].有色金属,1984,36(3):68-77.