基于电子鼻的中式发酵香肠理化品质指标检测方法*

张胡彬,何健叶,王志耕,梅林,薛秀恒

(安徽农业大学茶与食品科技学院,安徽农产品加工工程实验室,安徽合肥,230036)

香肠后熟发酵过程中,反应蛋白质分解程度的“挥发性盐基氮”(TVB-N)和脂肪氧化程度的“过氧化值”(POV)是决定产品品质的关键理化指标。但是,这两项理化指标的检测存在样品前处理较复杂、分析操作要求较高、耗时较长等不足,不能满足生产企业对大批产品快速检测的需求。探索一种简单、便捷、无损的检测方法具有实际应用意义。

电子鼻是一种由具有部分选择性的化学传感器阵列和适当的模式识别系统组成的能识别简单或复杂气味的仪器[1]。相比传统的检测手段,电子鼻技术表现出了诸多优势:前处理方便、无损检测、操作简单、灵敏度高、结果客观[2],而且还能通过化学计量统计的方式进行定量分析[3]。自1990年代兴起以来,国内外对电子鼻相关技术的研究一直十分活跃。在食品行业中,利用电子鼻检测果蔬成熟度、评价肉类新鲜度、识别香精香气成分、审评产品等级已有系列研究报道[4-10],运用电子鼻研究不同后熟时期香肠的特征气味指纹与理化品质指标(TVB-N、POV)的相关性,并通过气味指纹识别模型对生产中的产品品质进行快速检测尚未见报道。

本试验通过使用德国Airsense PEN3型电子鼻研究香肠在后熟发酵工艺过程中的风味变化,并通过统计分析的方法建立香肠风味变化与TVB-N和POV这两个理化品质指标变化的联系,并在此基础上建立气味指纹识别预测模型,以达到通过嗅探香肠气味指纹快速检测确定香肠TVB-N和POV值的目的。

1 材料与方法

1.1 原料

冷鲜肉,购自合肥市清溪路大润发超市;胶原蛋白肠衣,保定,唯新肠衣有限公司;其他所用试剂均为分析纯。

1.2 仪器与设备

PEN3型电子鼻(配Winmuster1.6.2气味指纹分析处理软件),德国Airsense公司;恒温恒湿箱,合肥华德利公司;R-3绞肉机,苏州正元精密机械公司。

1.3 实验方法

1.3.1 香肠制作工艺

将冷鲜肉分为肥肉和瘦肉两部分,肥肉放入-4℃冰箱,冷冻2 h。使用筛板孔径为1 cm的绞肉机将瘦肉及冷冻过的肥肉绞成肉丁。按肥瘦比3∶7混合,同时按20 mL/kg的比例加入白酒。按照配方(表1)加入其他各种配料。混匀并静置2 h后,用灌肠机灌入胶原蛋白肠衣[11-12]。香肠悬挂于15℃,RH=40%的恒温恒湿箱中后熟发酵,待电子鼻检测。

1.3.2 气味指纹的采集

在香肠后熟发酵工艺过程中的第 0、2、6、11、15天,分别取样,使用电子鼻进行气味指纹采集。电子鼻工作条件设置为:传感器清洗时间120 s、传感器归零时间 10 s、样品准备时间 5 s、进样时间 90 s、进样 流量 300 mL/min[9]。

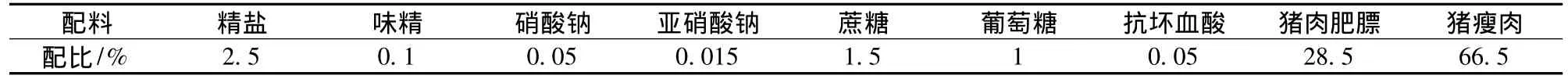

表1 香肠配方表Table 1 Formula of Chinese sausage

1.3.3 检测样处理

取待测香肠样品,剪碎成约0.5 cm3的小块,每个样取10 g,分装于规定体积的顶空进样瓶中(除顶空体积实验组外顶空瓶体积均为100 mL),5个平行样分为一组。置于规定温度条件下(除温度试验组外均为15℃),经过规定时间富集后(除富集时间试验组外均为15 min)进行电子鼻检测,取进样的第55~60秒(取样时间试验组除外)的气味指纹数据作为有效数据。

1.3.4 试验设计

(1)进样温度:进样温度分为-5℃(冰箱)、15℃(常温)、35℃(水浴)、55℃(水浴)4组采集气味指纹数据。

(2)顶空生成体积:采用100、250、500 mL的顶空进样瓶采集气味指纹数据。

(3)气体富集时间:气体分别富集15、30、60 min后采集气味指纹数据。

(4)取样时间:取进样的第30~35 s、55~60 s、80~85 s分别采集气味指纹数据。

1.3.5 挥发性盐基氮(TVB-N)的测定

在香肠后熟工艺过程中的第0、2、6、11、15 天,分别取样,按GB/T5009.44—2003《肉与肉制品卫生标准的分析方法》中微量扩散法对样品中的TVB-N值进行测定,结果以每100 g香肠中所含氮的质量(g)表示。

1.3.6 过氧化值(POV)的测定

在香肠后熟工艺过程中的第0、2、6、11、15 天,分别取样,按GB/T5538-2005《动植物油脂过氧化值测定》所述方法对样品中的POV值进行测定,结果以每1 000 g香肠中活性氧的毫克当量数表示。

1.3.7 数据处理

试验数据,采用Spss18.0软件进行方差和回归分析。

2 结果与讨论

2.1 香肠在发酵过程中理化指标的变化

2.1.1 TVB-N值的变化

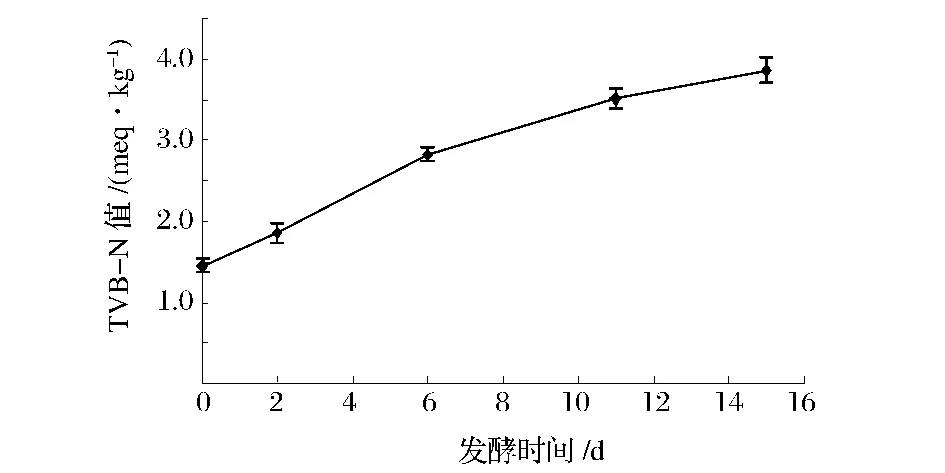

试验期内,TVB-N值变化参见图1。

图1 香肠在发酵过程中TVB-N值变化趋势Fig.1 TVB-N change trend of Chinese sausage during fermentation

由图1可知,香肠在发酵过程中,随发酵时间的增加,TVB-N值呈逐渐上升趋势。前6天上升趋势较快,而6 d之后上升趋势开始减缓。这可能是由于发酵前期香肠中的水分含量较高,微生物活动较为活跃,引起TVB-N值的快速上升,而随着干燥脱水,微生物活动受抑制,TVB-N值上升开始趋缓。

2.1.2 POV值的变化

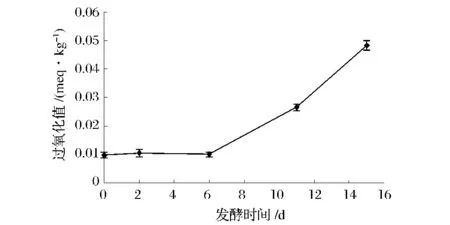

试验期内,香肠的POV值变化参见图2。

图2 香肠在发酵过程中POV值的变化趋势Fig.2 Peroxide vale change trend of Chinese sausage during fermentation

从图2中可以看出,在香肠发酵的前6天,POV值基本不变,从第6天开始,POV值上升较快。表明,在试验条件下,第6天开始,脂肪成分开始被氧化分解,引发链式反应,产生过氧化自由基。

2.2 气味指纹识别模型建立

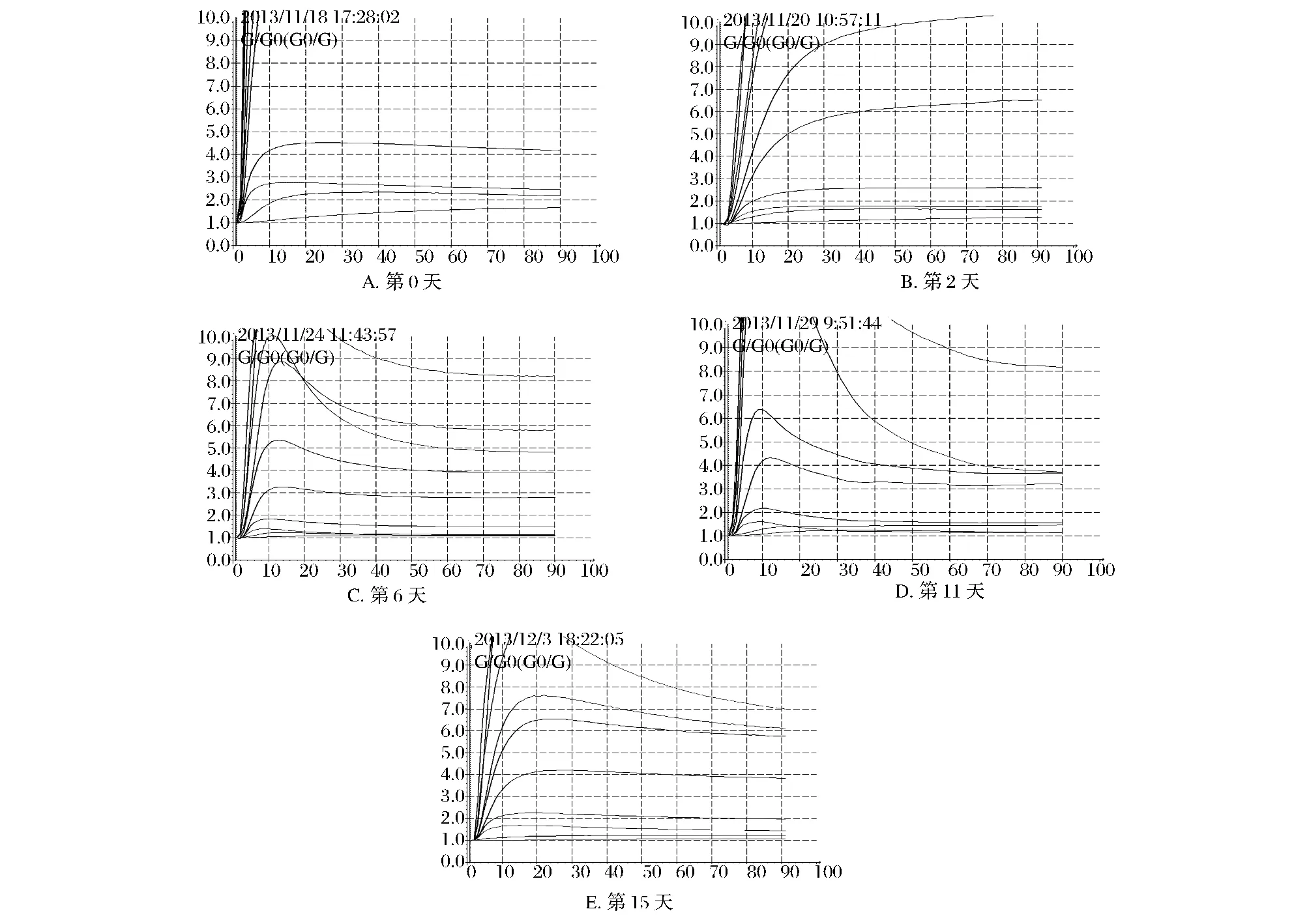

2.2.1 电子鼻传感器阵列对香肠气味的响应

PEN3电子鼻有一个具有10个金属氧化物传感器的阵列系统,其中的每一个传感器都会对所通过阵列的气体中某一类物质产生特征响应。该响应值用样品气的电导率(G)与背景空气的电导率(G0)之比(G/G0或G0/G)来表示。将10个传感器的电导率之比(G/G0或G0/G)集合起来就形成了该种物质特征性的气味指纹[5]。图3为在香肠发酵过程中的第0、2、6、11、15 天传感器阵列响应图。图中每一条线分别代表一个传感器的电导率之比G/G0(G0/G)随进样时间变化趋势。由图中可以看出随着发酵时间的变化,香肠气味指纹图谱发生了显著的变化,说明电子鼻可以有效地识别不同发酵时期的香肠产品。同时各传感器响应值存在一定差异,但随着发酵的进行差异度渐渐缩小。

图3 PEN3电子鼻传感器阵列对发酵天数的香肠气味的响应图Fig3 Response of PEN3 electronic nose sensor array to smell of Chinese sausage in different fermentation time

2.2.2 电子鼻进样条件的优化

在用电子鼻测量香肠气味时,进样样品温度、样品的顶空体积、样品的富集时间以及气味指纹数据的采集时间这些因素对采集的气味指纹产生影响,降低所建立模型的区分度和识别能力,增加了系统误差。

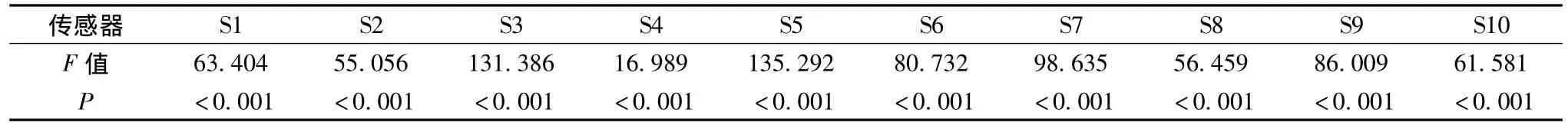

2.2.2.1 进样温度的优化

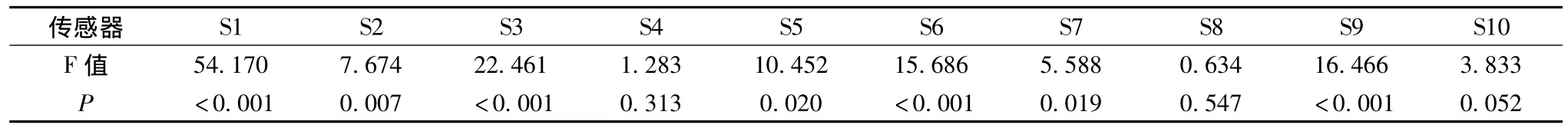

使用方差分析法,分析不同进样温度(-5℃、15℃、35℃、55℃)对电子鼻传感器阵列响应值数据变化的影响,方差分析结果参见表2。表2中10根传感器的P值全部小于0.001,说明进样温度不同对所有传感器的响应值都有极显著的影响,故有必要对进样温度进行优化。

分析比较不同进样温度条件下,电子鼻传感器阵列对不同发酵天数(第 0、2、6、11、15 天)的香肠气味的区分能力。分析结果参见表3,发酵第0、2、6、11、15天香肠的风味具有极显著的差异,观察F值,发现进样温度在35℃的时候具有最大的F值,说明在进样温度为35℃时,样品组间离差最大,组内离差最小。说明进样温度为35℃时电子鼻传感器阵列对发酵天数不同的香肠的区分能力达到最高,故选定35℃为电子鼻进样温度。

表2 各传感器响应值受进样温度影响产生变化的方差分析Table 2 Variance analysis of each sensor response value changing affected by the sample temperature

表3 采用不同进样温度时传感器阵列对不同发酵天数香肠气味区分能力的比较Table 3 The comparison of separating capacity of sensors array to the smell of different fermentation time under different sampling temperature

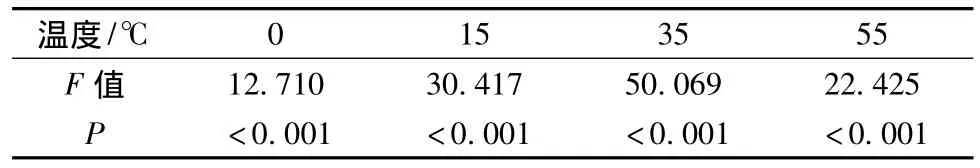

2.2.2.2 样品顶空体积的优化

使用方差分析法,分析不同顶空生成体积(100、250、500 mL)对电子鼻传感器阵列响应值数据变化的影响,方差分析结果参见表4。表4中仅S6传感器响应值受顶空体积变化影响显著,S6传感器主要对CH4敏感,考虑到CH4在香肠香气中含量较低,可以忽略S6传感器对整体结果的影响。而其余各传感器的P值均大于0.05。说明不同顶空体积组的组内差异较大,而组间差异较小,顶空体积的变化对传感器阵列总响应值的影响不显著。为进样方便,选取100 mL顶空体积瓶为测量瓶。

表4 各传感器响应值受进样顶空体积影响产生变化的方差分析Table 4 Variance analysis of each sensor response value changing affected by headspace volume

2.2.2.3 样品富集时间的优化

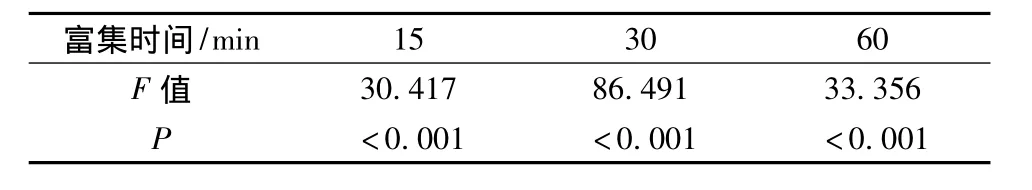

使用方差分析法,分析不同样品富集时间(15 min、30 min、60 min)对电子鼻传感器阵列响应值数据变化的影响,方差分析结果参见表5。

表5 各传感器响应值受样品富集时间影响产生变化的方差分析Table 5 Variance analysis of each sensor response value changing affected by accumulation time

表5 结果表明,1,2,3,5,6,7,9 号共 7 根传感器的P值小于0.05,说明样品富集时间对传感器阵列中大多数传感器的响应值均可产生显著影响,故有必要对样品富集时间进行优化。

分析比较不同样品富集时间条件下,电子鼻传感器阵列对不同发酵天数(第0、2、6、11、15天)的香肠气味的区分能力,结果参见表6。观察F值,发现当样品富集时间为30 min时F最大,说明当样品富集时间为30 min时组间区分度最大,说明样品富集时间为30 min时传感器阵列对发酵天数不同的香肠的区分能力最高,故选定样品的富集时间为30 min。

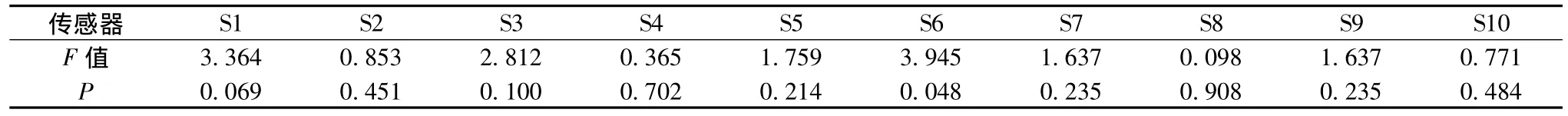

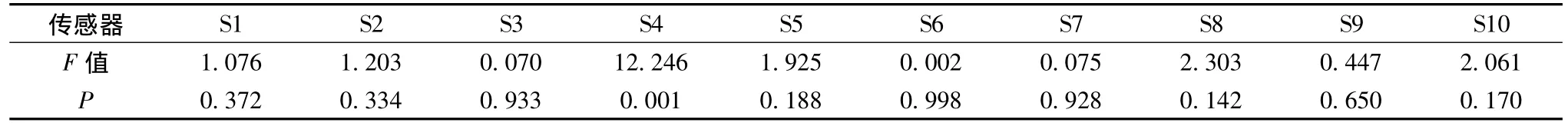

2.2.2.4 数据采集时间的确定

使用方差分析法,分析不同数据采集时间(30~35 s、55 ~60 s、80 ~85 s)对电子鼻传感器阵列响应值数据变化的影响,方差分析结果参见表7。发现除S4传感器外,其他传感器的P值全部大于0.05。由于S4传感器主要对H2敏感,考虑到H2在香肠香气中含量较低,故可以忽略S4传感器对整体结果的影响。说明3组数据采集时间对气味指纹数据的影响不显著。观察传感器阵列响应图发现,本试验中,传感器响应值从第50秒已经开始趋于稳定,为提高测试效率,故选择55~60 s为气味指纹采集时间。

表6 不同样品富集时间条件下传感器阵列对不同发酵天数香肠气味区分能力的比较Table 6 The comparison of separating capacity of sensors array to the smell of different fermentation time under different accumulation time

2.2.3 气味指纹识别模型的建立

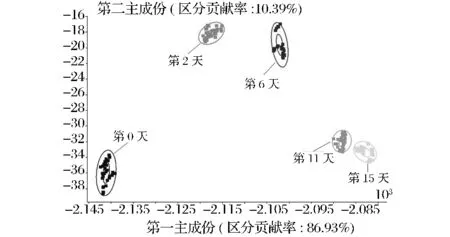

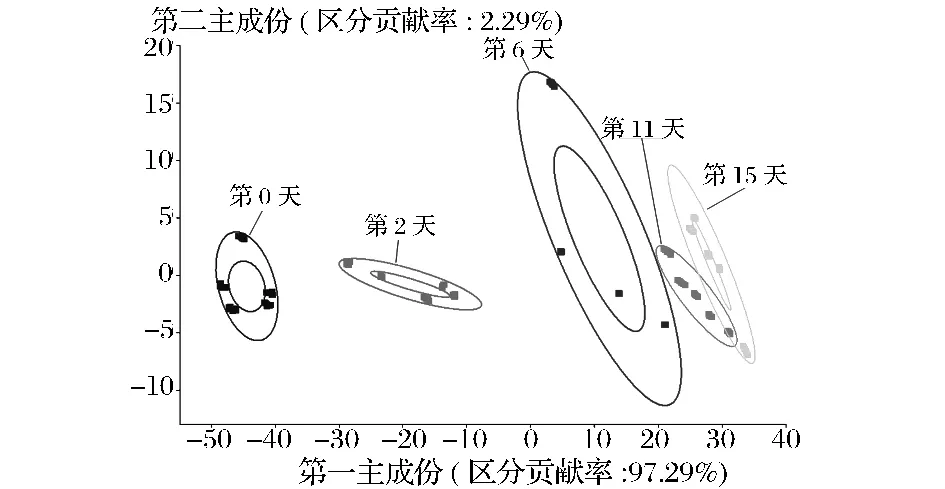

利用的与PEN3电子鼻所配套的WinMuster1.6.2数据处理软件,对使用上述优化后的进样参数收集到的气味指纹数据进行聚类分析。通过使用主成分分析(PCA)和线性判断分析(LDA),对用10个维度表示的香肠气味指纹复合数据进行降维和转换,最终拟合成“第一主成分”和“第二主成分”2个指标表示的方式,并在二维散点图上表示出来,分析结果如图4和图5所示。再通过偏最小二乘法(PLS)将气味指纹数据和实际测量的指标值拟合,最终形成一个记录有香肠发酵不同时期气味指纹和与之相对应指标值的识别模型,模型分析结果如图6所示。

表7 各传感器响应值受数据采集时间影响产生变化的方差分析Table 7 Variance analysis of each sensor response value changing affected by data-collection interval

图5 不同发酵时间香肠气味指纹的LDA分析Fig.5 LDA analysis of flavor finger-print of Chinese traditional sausage in different fermentation time

从图4 PCA分析图中可以看出,在主成分分析(PCA)中,第一主成分(PC1,横坐标)和第二主成分(PC2,纵坐标)的区分贡献率分别达到92.91%和5.01%,两者合计达到97.92%,即可以用 PC1和PC2解释的气味差异达到97.92%,大于90%。说明完全可以用PC1和PC2来代表香肠的香气差异。由图还可知,0~11 d期间各组的区分度均大于0.900,气味指纹数据区分良好。但第11天和第15天2组的区分度显著降低,表明,香肠发酵前期,是风味形成,香气成分变化较大阶段,而第11天后,香肠进入发酵后期,特征风味基本形成,香肠香气的主体成分趋于稳定。

图6 不同发酵时间香肠气味指纹的PLS模型分析Fig.6 PLS Model analysis of flavor finger-print of Chinese traditional sausage in different fermentation time

从图5中可以看出,线性判别式函数LD1和LD2的贡献率分别为86.93%和10.39%,两者合计达到97.32%,大于90%,说明判别函数LD1和LD2可以较好地区分气味指纹差异。

相比PCA分析,LDA分析的各组间的区分度明显提高,可以更有效地区分不同后熟天数的香肠。这是因为在LDA分析中所构造的判别函数是由原始变量经线性组合能够最大限度区分不同的样本集,在降低数据空间维数的同时,也最大限度地减少了信息丢失。观察发现,在整个后熟过程中,第一主成分的增长和后熟天数的增长成正相关趋势。说明后熟天数的变化和气味指纹的变化存在相关性。

图6是用偏最小二乘法建立的PLS预测模型分析图,可以观察到各观测日的气味指纹数据区分度良好,差异主要表现在第一主成分(PC1)上,并随着天数的增加成明显的线性增长趋势。PC1的区分贡献率达到 97.29%,PC2的贡献率为 2.29%,合计99.583%。说明在香肠后熟过程中,第一主成分的变化与后熟天数具有相关性。通过测量后熟发酵过程香肠的气味指纹,并代入该模型分析,PLS预测模型就可以根据其香气第一主成分与后熟天数的相关性,给出对后熟天数的判定。再将实测各天的TVB-N值和POV值指标数据赋值给各天的PLS气味指纹模型,这样就可以达到利用PLS模型快速检测指标值变化的目的。

2.3 气味指纹识别模型对训练和模拟测试

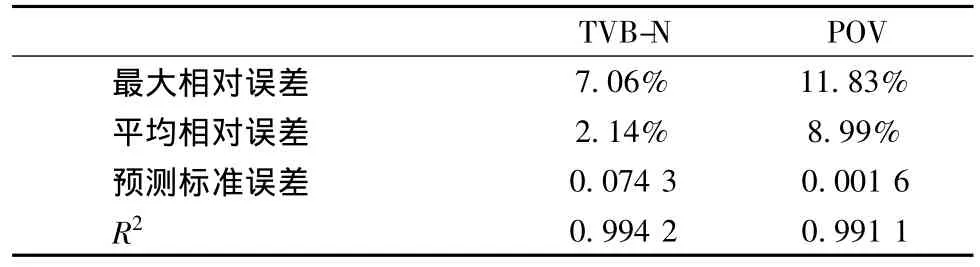

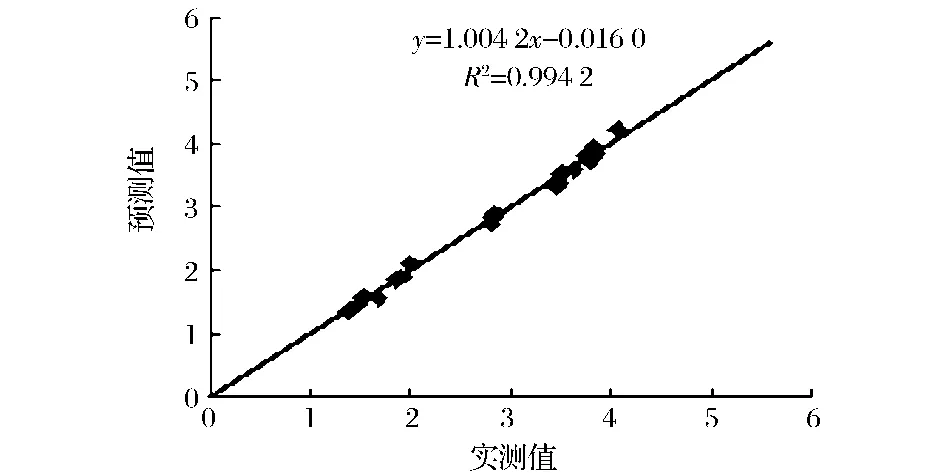

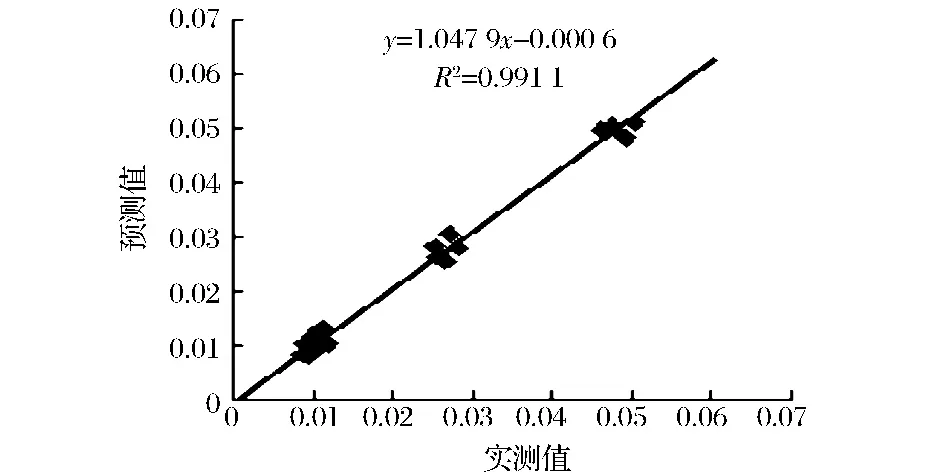

选取与建立识别模型同批次香肠样品,分别选取第0,2,6,11,15 观测日样品的气味指纹各5 个,共25个,组成气味指纹预测模型的训练集。将训练集中的气味指纹代入识别模型,记录PLS模型给出的TVBN和POV的预测值,并与实际值进行比较,计算预测误差,结果如表8、表9所示。发现PLS预测模型对TVB-N值的预测较为精确,平均相对误差仅为2.14%,而对POV的预测偏差稍大,平均相对误差达到8.99%。用二维散点图表示预测值与实测值之间的关系,通过线性拟合,训练集的预测值和实测值具有很好的线性相关性,TVB-N值和POV值的R2分别为0.994 2和0.991 1,拟合度良好(图7、图8)。说明使用所构建的PLS预测模型,可以对训练集中的香肠样品的指标值完成准确的预测。将训练集中的气味指纹数据按发酵天数并入PLS模型中,完成对模型的训练。

表8 训练集预测误差分析表Table 8 Error analysis of training set

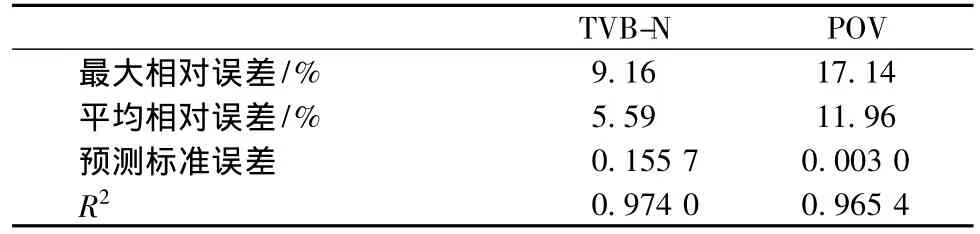

表9 测试集预测误差分析表Table 9 Error analysis of test set

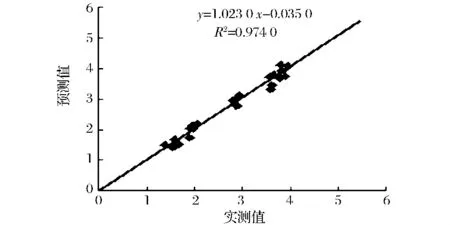

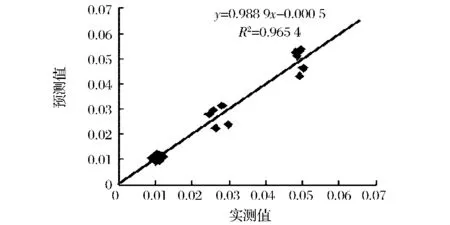

再取与建立模型所用香肠不同批次的香肠,在其发酵过程中任意取25个气味指纹,作为模拟测试集。代入PLS预测模型,同时进行化学测试,比较预测值和实测值的差异,计算测试误差。结果如表9所示,PLS模型对TVB-N值和POV值预测的平均相对误差为5.59%和11.96%,相比训练集误差有所增大。对POV值预测的平均相对误差超过10%,这可能是由于样品该指标值本身较小,受化学测试存在的系统误差的影响较大,导致相对误差增大。但其标准误仅为0.003,说明该预测仍有实用意义(图9、图10)。

图7 训练集TVB-N值Fig.7 TVBN of training set data

图8 训练集POV值Fig.8 Peroxide vale of training set data

图9 测试集TVB-N值Fig.9 TVBN of test set data

图10 测试集POV值Fig.10 Peroxide vale of test set data

3 结论

PEN3电子鼻测试香肠样品的最佳进样条件为:进样温度35℃,富集时间30 min,顶空体积100 mL,采集时间为55~60 s。

收集香肠发酵过程中气味指纹数据,经过PCA及LDA分析,表明PEN3电子鼻的传感器阵列可以有效地区分不同发酵时期的香肠样品。并推测香肠气味指纹的预测值变化与发酵过程中TVB-N值及POV值的变化存在显著的相关关系(R2:0.994 2和0.991 1)。

通过建立基于PLS的气味指纹预测模型,可实现对影响香肠品质的理化指标(TVB-N值及POV值)的快速预测。为生产中对香肠品质的检测和控制提供了一种便捷、快速的新方法。

[1] Paul E Keller.Physiologically inspired pattern recognition for electronic nose[C].Orlando:SPIE Conference on Applications and Science of Computationul IntelligenceⅡ,1999-03-22.

[2] 赵梦醒,丁晓敏,曹荣,等.基于电子鼻技术的鲈鱼新鲜度评价[J]. 食品科学,2013,34(6):143-147.

[3] 刘辉,牛智有.基于电子鼻的鱼粉中挥发性盐基氮检测模型比较[J]. 农业工程学报,2010,26(4):322-326.

[4] Hasin Alam,S Hasan Saeed.Modern applications of electronic nose:A review[J].International Journal of Electrical and Computer Engineering,2012,3(1):52-63

[5] ZHANG HM,WANG J,YE S,et al.Application of electronic nose and statistical analysis to predict quality indices of peach[J].Food and Bioprocess Technology,2012,5(1):65-72.

[6] Hong E J,Kim K H,Park,I S.et al.Analysis of flavor pattern from different categories of cheeses using electronic nose[J].Korean Journal for Food Science of Ajimal Resources,2012,32(5):669-677.

[7] Olga S Papadopoulou,Chrysoula C Tassou,Luigi Schiavo,et al.Rapid assessment of meat quality by means of an electronic nose and support vector machines[J].Procedia Food Science,2011(1):2003-2006.

[8] Manuela O'Connell,Gabriela Valdora,Gustavo Peltzer,et al.A practical approach for fish freshness determinations using a portable electronic nose[J].Sensors and Actuators B,2001,80(2):149-154.

[9] 李靖,王成涛,刘国荣,等.电子鼻快速检测煎炸油品质[J]. 食品科学,2013,34(8):236-239.

[10] 顾赛麒,王锡昌,刘源,等.电子鼻检测不同贮藏温度下猪肉新鲜度变化[J].食品科学,2010,31(6):172-176.

[11] 张凤宽,易小艳,尤丽新,等.发酵牛肉香肠生产工艺的优化[J]. 食品科学,2011,32(16):182-186.

[12] 刘战丽,赵丽丽.中式快速发酵香肠最佳工艺参数的研究[J]. 农产品加工,2005,9(8):45-47.