再生铅反射炉熔炼过程重金属排放规律及影响因素分析

文/ 沈阳环境科学研究院 张正洁 中国环境科学学会 朱忠军

铅污染问题已引起国内的极大关注,其污染控制技术及管理已经摆在重要的位置。我国再生铅行业是由个体企业、民营企业逐步发展起来的,目前个体企业、民营企业依然占有 80 %~90 % 的比重,而且80 %以上的再生铅企业采用反射炉进行熔炼。早先个体企业、民营企业处于原始基本积累阶段,技术力量、资金能力均有限,创新动力不足,对于铅再生过程中污染过程及排放规律的研究鲜有涉及;而国内各大科研院所也很少去深入探讨再生铅过程中重金属排放规律。其实,再生铅冶炼与原生铅冶炼有很大区别,一是原料不同;二是冶炼机理及过程不同;三是冶炼炉窑不同;四是污染控制技术及装备有不同之处;五是单位能耗物耗差别更大;六是产品质量略有不同。因而,对再生铅反射炉熔炼过程重金属排放规律及影响因素开展研究确有必要。找出再生铅反射炉冶炼过程重金属排放特征,并对其影响因素进行分析,促使再生铅企业从根本上认识铅等重金属污染及迁移规律,规范其生产行为,减少污染排放,从而有利于铅再生过程中的环境保护行为,减少铅等重金属对人体健康和环境的危害。

一、反射炉熔炼过程铅等重金属排放规律研究

针对反射炉熔炼过程,找出传统反射炉熔炼过程中铅等重金属的排放规律及其影响铅等重金属排放的因素,有利于加强对污染的有效控制,减少铅等重金属的排放。

1.生产操作及采样

按以下过程进行生产操作及采样:(1)首先按一定配比要求称量主料和辅料,并计录;(2)配料:把上述称量的物料按分层堆放法混合均匀;(3)反射炉反应熔炼开始,标记初始熔炼时间,并分别给入氧气(计录氧气初始数),天然气(计录天然气初始数);(4)在布袋除尘器的入口及出口,烟囱的排放出口测定烟气的流速、流量、粉尘的浓度及烟尘的成分,每炉测量至少3 个数据(熔炼开始时、熔炼稳定时,静炉后20min)。(5)观察熔炼情况,待熔炼完毕后,标记熔炼时间,并停止给入氧气(计录氧气的末数),天然气(计录天然气的末数),静炉一段时间(30~50min)。待金属层与渣层分离完全后,准备扒渣;(6)扒渣:用扒渣机进行扒渣,使冶炼渣进入渣包,分别在初始、中间,终了阶段,对冶炼渣进行取样,化验冶炼渣成分,待冶炼彻底冷却后称重,并计录其重量。(7)出铅:待扒渣完毕后,在出铅口放出粗铅,粗铅进入铅包,在出铅过程中,分别在初始时间、中间时间、终了时间取样,铸成样品锭,并标记送化验分析,待铅包铸成粗铅锭,并冷却完全后称重;(8)在熔炼过程中,测量熔炼车间烟气的浓度及烟尘的成分;(9)研究熔炼过程铅等重金属分布及富集情况;(10)依次类推,按3~4 批次做铅等重金属分布及富集情况;对几批次的实验结果进行分析并探讨,找出铅、砷、镉等重金属的分布规律。

2.化验及测试数据分析

分别针对冶炼渣成分、粗铅成分进行测试,对布袋除尘器入口处烟气、烟囱排空烟气、车间无组织排放引起的烟气进行采样分析;根据上述生产操作及采样分析、数据经过整理后,得到反射炉冶炼过程中铅等金属的分布情况:铅在粗铅中的分布为95%~96.2%,在炉渣中分布为1.7%~2.2%,在烟尘中分布为2.0 %~3.0 %;而砷在粗铅中的分布为79%~82%,在炉渣中分布为15.1%~17%,在烟尘中分布为1%~4.4%;镉在粗铅中的分布为1.5%~11.8%,在炉渣中分布为 7.3 %~11%,在烟尘中分布为 79 %~90.9 %;锑在粗铅中的分布为 84.9%~96%,在炉渣中分布为3.0%~11.1 %,在烟尘中分布为1.0 %~4.1 %。以上结果表明,铅有5%左右损失于炉渣与烟尘中;砷有20% 损失于炉渣与烟尘中;而镉只有10 % 左右进入粗铅,剩余90 % 的镉进入烟尘与炉渣,其中大部分进入烟尘;锑大部分进入粗铅内,只有5 %~15 % 损失在炉渣内。

二、反射炉熔炼铅等排放影响因素分析

脱硫铅膏熔炼过程主要是还原熔炼过程,而影响还原的主要影响因素是脱硫率、物料配比、熔炼温度等。脱硫膏熔炼具有如下优点:膏体熔炼温度较低,可节省燃料;由于膏体含硫量低、熔炼率高,二氧化硫排放量较低;脱硫铅膏熔炼渣仅为含硫铅膏熔炼渣的 25%。脱硫率高,熔炼温度较低,铅等重金属随蒸气挥发就少,在正常工况条件下,相应铅等易挥发重金属的排放量就小,反之,排放量就大。

一般物料配比是按铅、铁屑、Na2CO3和白煤的质量比为100:4:2:3,若铁屑加入量过多,熔炼温度高,相应铅等易挥发重金属排放得就多,若铁屑加入不足,将导致渣型不合理,渣排放不易。若Na2CO3加入量过多,将会对炉床造成浸蚀,进而减少炉子的使用寿命,同时也会造成资源的浪费;若Na2CO3加入量过少,熔体流动性差,金属与渣体不易分离,易造成渣含铅量高;若铅物料中配入过多的铅尘,在熔炼过程中造成熔炼条件恶化,烟尘量大,自然铅等重金属排放量增加。

再生铅企业反射炉熔炼一般控制熔炼温度条件为:每炉 15 t 物料;每炉生产时间为 3.0~4.0 h;每炉产铅量8.5~10.0 t;每炉需要加 900 kg 焦炭、450~750 kg 苏打、1500 kg 废铁屑;铅膏脱硫率为95%。合理熔炼温度对于还原熔炼过程来说,很重要;而熔炼温度与其他熔炼条件也存在连带关系。若熔炼温度低,铅等易挥发重金属排放就少,相反,熔炼温度高,铅等易挥发重金属排放就多。

1.脱硫效果对铅等重金属排放影响分析

铅膏脱硫率对熔炼温度、渣率、重金属排放等有重要影响,具体影响如何,还缺少理论依据,因此,在其他条件不变的熔炼条件下,控制不同的脱硫物料,进行单因素实验,考察脱硫效果对铅等重金属排放的影响。现设计单因素实验条件见表1。

在熔炼温度1200 ℃~1300 ℃,铅物料、铁屑、Na2CO3和白煤物料配比为 100:6:2:3,不同脱硫条件下铅膏熔炼过程铅等重金属分布情况见表2。

表1 脱硫率对铅等重金属排放单因素实验方案

表2 不同脱硫条件下铅膏熔炼过程铅等重金属分布情况一览表

由表2 中铅为例可知,脱硫率由0 至80 %,铅金属回收率由72.8 % 提高到 85.6 %,其冶炼渣占物料总量百分比由45 % 降到23 %;脱硫率由85 % 增至95 %,铅金属回收率由 90.4 % 提高到95.6 %,其冶炼渣占物料总量百分比由15 % 降到10 %,由此可见,脱硫率对熔炼影响很大。

2.不同因素对铅、砷、镉及锑排放影响大小顺序研究

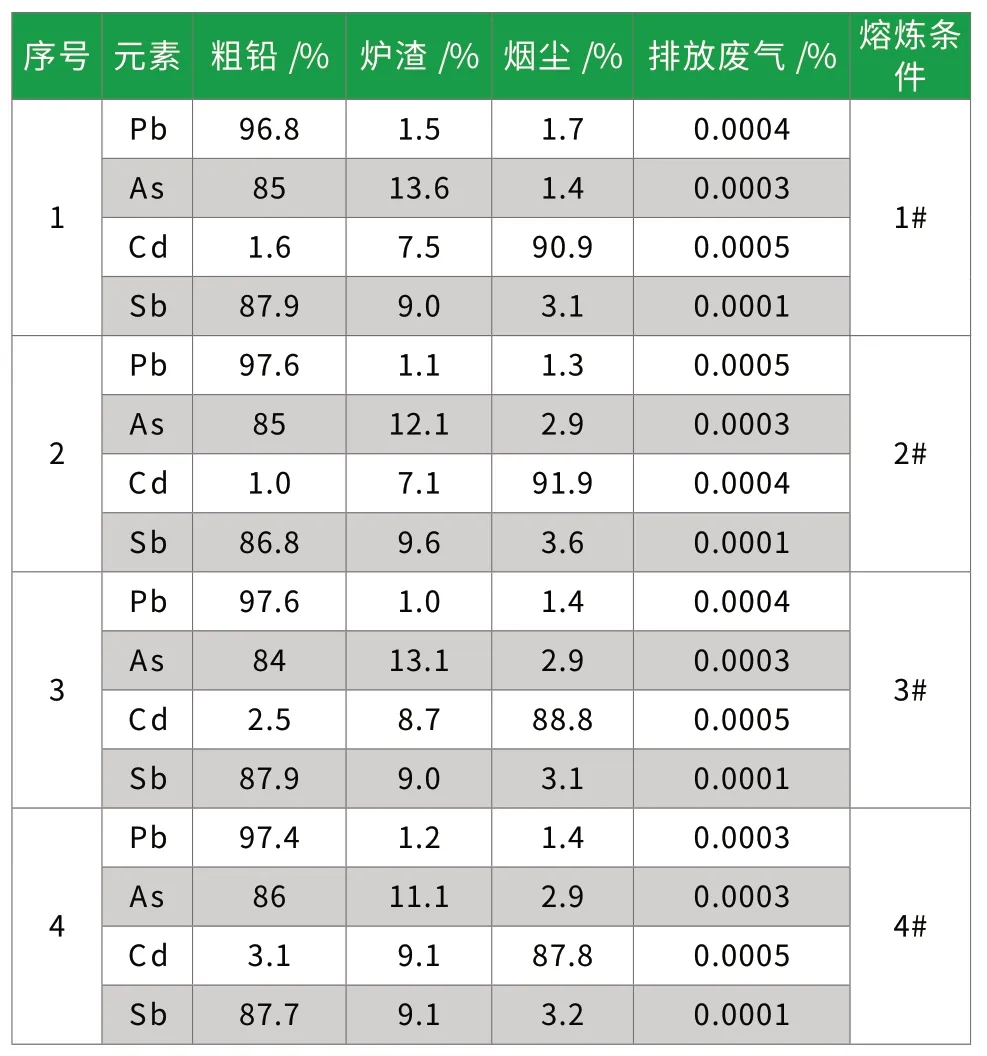

熔炼条件是决定铅等易挥发金属排放的重要因素,同时也决定了渣铅排放水平,因此采用不同的熔炼条件,重金属排放就会不同。熔炼的条件主要有脱硫率、熔炼温度、物料配比、渣型、操作制度、热源等。据文献资料分析,其中脱硫率、熔炼温度、物料配比对重金属排放影响很大。因此,选择脱硫率、熔炼温度、物料配比进行单因素实验,探讨这些因素对铅、砷、镉及锑排放影响的大小。具体以反射炉熔炼单因素为例的设计方案见表3,物料配比为铅物料、铁屑、Na2CO3和白煤的质量比。由此方案得到不同熔炼条件下铅等重金属分布,情况见表4。

由表4 可知,反射炉熔炼影响铅、锑排放的因素大小顺序为:脱硫率>物料配比>熔炼温度;影响砷、镉排放的因素优先顺序为熔炼温度>物料配比>脱硫率。

三、结论

通过对某再生铅厂反射炉熔炼过程进行分析测试,寻找出反射炉熔炼过程中铅、砷、锑、镉等重金属排放规律;并通过控制不同工况或反应条件,对影响铅等重金属排放的因素进行了系统分析,初步摸索出影响排放的优先顺序,其中影响铅、锑排放的因素优先顺序为脱硫率>物料配比>熔炼温度;而影响砷、镉排放的因素大小顺序为熔炼温度>物料配比>脱硫率,这为今后如何有效地控制重金属减排提供了基础依据。

表3 反射炉熔炼单因素实验的因素和水平表

表4 反射炉熔炼过程铅等重金属分布情况一览表