有色金属加工业自制双梁桥式起重机的优化升级

文/ 河南神火集团 李国林

某铝厂为地方国有企业,于2004年建设投产,由于当时企业规模不大,经济实力不强,筹集24万吨电解铝项目建设所需巨额资金相当困难,因而在建设期间,改变了很多设备的设计初衷。以起重机(也称“行车”)为例,为了减少投资,原计划从专业起重设备加工企业订购的20 台行车,全部转为购买图纸自行加工,再报技术检验部门验收合格后投入使用。此举虽然节约了建设资金,满足了生产使用,但毕竟不是专业厂家加工制作的设备,制作过程中存在较多的不规范、一些安全隐患和不利于生产组织的因素,给企业后续生产过程中的特种设备管理带来一定困难。本文针对使用过程中遇到的几处设备缺陷,按照冶金行业起重机械的技术要求,及时进行改造,使整体设备优化升级,达到安全使用的目的。现将改造成果归纳总结,希望为同类企业提供一些参考。

1.驾驶室空间及线路安全改造

该铝厂成品车间安装3 台16/3.2 吨双梁桥式起重机,主要用于起吊15 吨真空铝液抬包,以及配合工人完成向混合炉炉内倒铝作业。加工过程中可能由于施工期紧张或资金不到位的原因,驾驶室不符合GB/T20303.5 的要求:(1)自制驾驶室空间比较狭小;(2)保护柜、凸轮控制器及主令控制器又都安装在驾驶室内,占用大量空间;(3)保护柜内部分线径较细,未按要求选用标准电缆;(4)线头多处裸露,接线工艺不规范。施工粗糙、线路易磨损漏电伤人,空间狭小,发生火灾后工人很难逃脱。

本着最大限度地开发驾驶室空间来进行组织改造,首先将驾驶室交流保护控制柜(GQR)挪出,安装在行车梁上,驾驶室内只保留一个控制箱,将柜内电源总开关QS1、紧急开关QS2 安装在控制箱内,便于司机操作;熔断器FU1与FU2、主接触器KM、以及过电流继电器KA0—KA5仍安装在保护柜内;并最大限度地减少驾驶室内用电设施和线缆数量,严格按照电气施工工艺铺设电缆和安装元器件。最终增加了驾驶室空间,优化了驾驶室线路敷设造,解决了上述缺陷,达到GB/T20303.5 的要求。

2.主钩降速改造

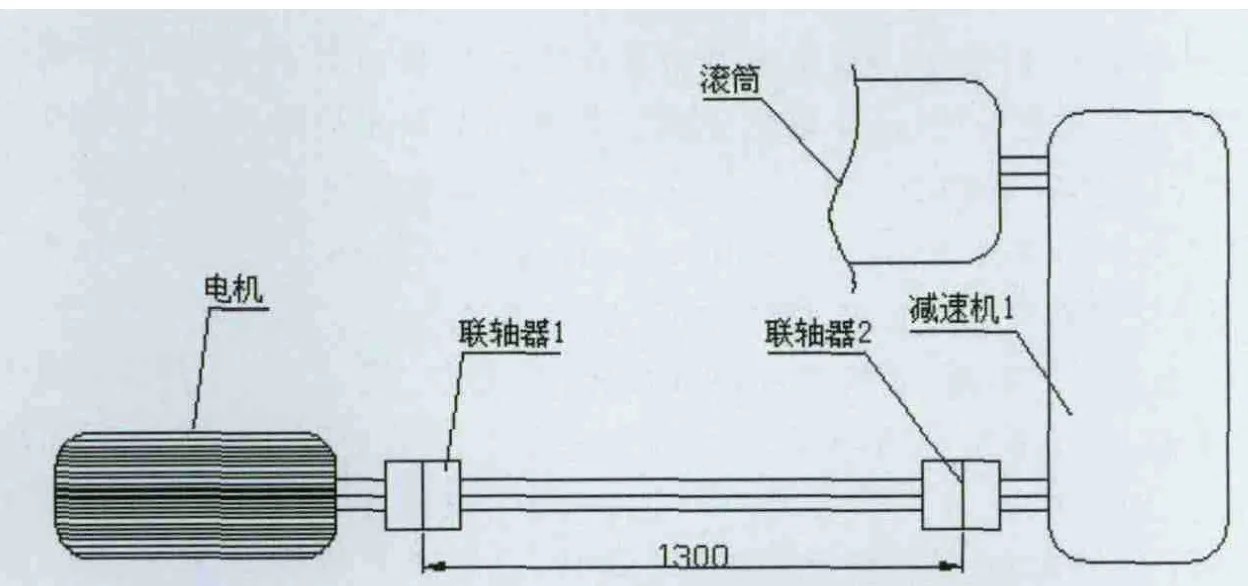

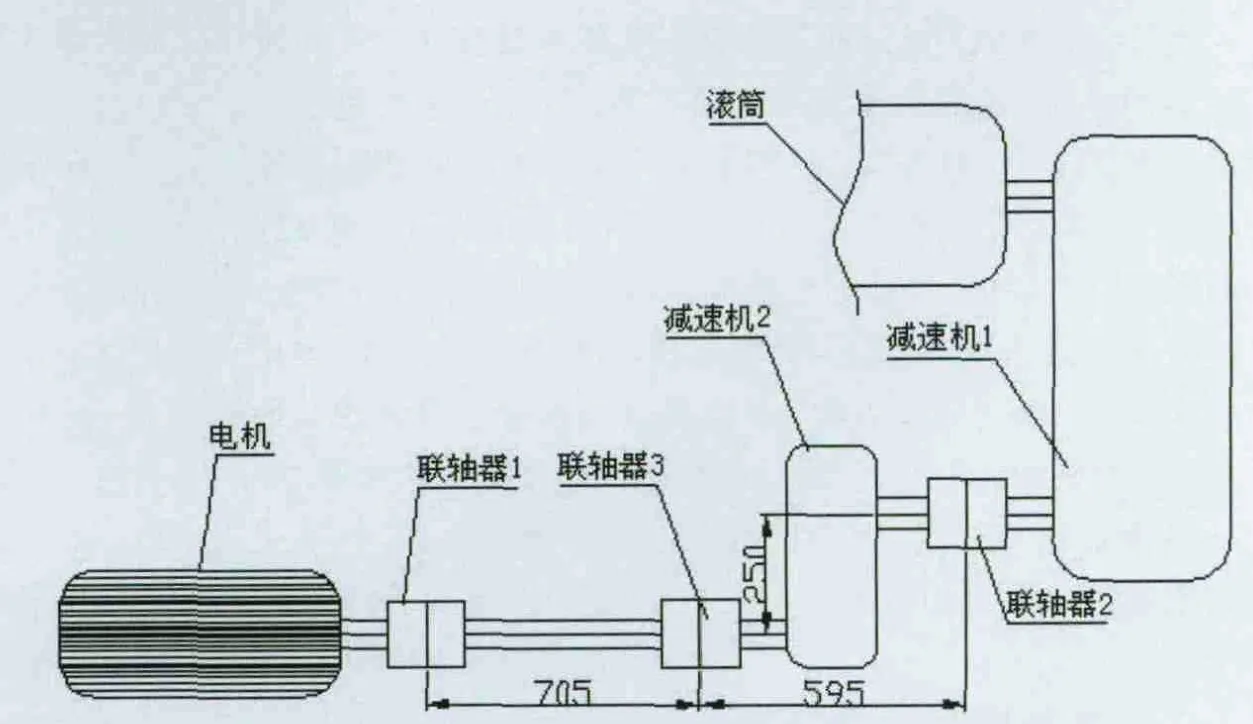

16/3.2 吨双梁桥式起重机主要技术参数为:主钩起吊重量16 吨,起升速度19m/ 分钟,副钩起吊重量3.2 吨,起升速度19.7m/min,起升高度18m,跨度28.5m,大车行走速度101.4m/min,小车行走速度44.6m/min。车间生产使用过程中发现主钩提升速度19m/min 偏高,在配合工人向炉内倒铝作业时,抬包不好控制,容易对工人造成伤害;在将真空抬包落到汽车上时,容易造成车辆损坏;在主钩头上限位故障,个别工人习惯性依赖限位停车时,留给工人反映的时间较短,滚筒和钩头容易装坏。自投产以来,几乎每年都有类似事故发生,为企业安全生产埋下较大的隐患。经分析,是选用减速机ZD650-40.17-3CA 的速比40.17 较小所致,因而需进行优化改造。可选择的改造方式有:(1)更换减速机,投入资金多,改造动作大,影响小车强度;(2)考虑变频调速控制,因车间工作环境比较恶劣,腐蚀性粉尘多,容易对电阻箱及电动机碳刷等设备部件腐蚀造成过早老化,需选择鼠笼式电机代替绕线式电机,使用PLC 加变频器进行调速控制,但遇到两个问题:一是需重新购置鼠笼式电动机、PLC 元件和变频器等;二是起吊高温液态金属作业,安全稳定性要求较高,由于环境恶劣,电器元件容易损坏,很难保证运行稳定。(3)根据小车上部部件布局如图1,电机和减速机中间有较大空间,足够增加安装一台中小型减速机如图2,来进一步降低速度,即在原减速机减速的基础上,另外增加一级减速,来降低主钩速度。

增加安装的减速机2 型号是ZD25-2-1,速比值为2。如图2 所示,电机安装位置需平移250mm;减速机2 与减速机1(型号ZD650-40.17-3CA)配套使用,能将主提升速度降到8.5m/min,圆满解决了速度快的问题;高速轴Ø60mm、低速轴Ø70mm 满足轴径要求,联接端分布在减速机中线两侧,安装时直接水平固定在小车平台上即可;高速轴容许输入功率50Kw 以上,满足生产现场提升重物的使用要求;轴的尺寸仍采用Ø60mm;联轴器1 和2 尺寸不变,外径Ø100mm,内径与轴配套;联轴器3 外径尺寸增加10mm 变为Ø110mm,内径与轴配套加工;减速机2紧挨着减速机1 安装,可减少使用一段轴和一对联轴器,只需加工安装一段长705mm 的轴。同时考虑安装质量是保证正常运行的重要环节,安装时还要注意:(1)电机的定位凸台、电机轴与减速机轴的尺寸配合在误差范围内;(2)认真校正减速机2 的基础高度尺寸,使电机与减速机自然连接,保证减速机轴与电机轴的同心度一致,且二者外侧法兰平行;(3)严禁用铁锤等击打,防止轴向力或径向力过大而损坏轴承或齿轮。

图1 小车上部部件布局图

图2 增加安装中小型减速机图

3.主梁下挠修复

桥式起重机主梁大多采用箱形结构,因为箱型结构的外形紧凑,与现代建筑物很协调,是最佳工艺,但箱型结构最大的弱点是桥架易变形,出现下挠现象,造成:(1)大车啃轨;(2)小车爬坡和溜车;(3)电动机过载;(4)发生重大设备和人身安全事故。分析原因有主梁内应力影响;维修和使用的不合理;运输和安装不当;制造时下料和焊接不当。该厂多数行车存在50~70mm 的下挠值,主要是后两项原因造成。依据主梁的允许下挠值不要超过LK/2000(LK 是大车标准跨度值),跨度28.5m 的双梁桥式起重机主梁应修下挠值空载不超过19mm;依据主梁空载应须上拱度的范围F=LK/1000(1±0.1-0.3),跨度28.5m 的双梁桥式起重机主梁上拱度为25.65-37.05mm。符合JB/T7688.1-2008 中要求的不低于0.7LK/1000。

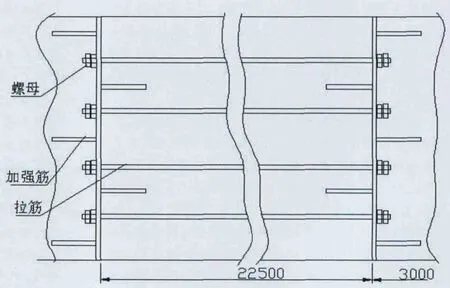

根据以上数据,对桥式起重机大梁下挠修复,通过支撑顶起、火焰矫正、拉筋张紧、焊接加固四个步骤来完成:(1)支撑顶起,在主梁底部1/4、1/2 和3/4 位置处取三个点,均用Ø200 的厚壁钢管支撑,其中1/2 位置处钢管底部安装100 吨千斤顶,用于火焰烘烤加热时顶动大梁上拱;(2)火焰矫正,通过加热,使其容易变形,达到矫正形的目的,选取主梁两端的1/5 处,对箱形主梁进行火焰矫正;(3)拉筋张紧,在主梁底部下盖板的两端距梁端部约3m 处,安装两个支承座并分别留4 个穿孔,用Ø20的圆钢充当拉筋,拉筋上的螺母旋转,与千斤顶一起作用,使主梁产生上拱,张紧示意图见图3(仰视图);(4)焊接加固,待拱度达到要求后,在被烘烤的钢板上面覆盖一层10mm 厚的钢板,不是加强起重机桥架的强度和刚度,而是对该处钢板加固,因为钢板内部会产生内应力,具有引起主梁再次下挠的因素。

图3 张紧示意图

4.其他优化改造项目

(1)小车行走轮使用自动调心轴承,由于小车运行轨道安装尺寸有误差,平行度不够,普通轴承安装后,遇到两轨道变形时,发生啃轨通过困难,而自动调心轴承钢球、保持架、内圈对于外圈心轴可作一定程度的自由倾斜,具有自动调心性能,能从一定程度上减少啃轨现象,该厂安装了d80 调心轴承,最大允许倾斜度0.07rad,小于国家标准要求,仅起到微量校正小车的作用,不产生安全隐患,基本杜绝了啃轨现象。

(2)钩装置的改造,传统防脱钩一直采用薄铁皮与弹簧做成卡子使用,一般使用寿命不足300 次,该厂采用Ø6mm 的圆钢与配重设计制作了经久耐用的防脱钩,在不发生碰撞的情况下,可长久使用。

(3)按照《起重机设计规范》(GB3811-83)的要求,选用线接触型钢丝绳;电机按照规定使用冶金用电机,个别高温环境中使用H 级绝缘的电机。

5.结语

总之,桥式起重机作为现代工业生产和起重运输中实现生产过程机械化、自动化的重要工具和设备,可减轻操作者的劳动强度,提高生产率。该厂对照国家技术标准要求,通过上述各项措施的认真实施,技术监督部门的严格验收,全方位优化升级改造后的起重机,设备运行状况良好,驾驶室空间及配电、主梁拱度、主钩速度和小车啃轨等现象都有了根本性的改善,降低了故障率,提高了安全性能,节约了备件资金,杜绝了人身和设备事故,为企业安全经济稳定运行提供了保障,在同类企业中有普遍的借鉴意义。