泵盖铸造工艺数值模拟

殷莹,张二龙

泵盖是泵中主要的零部件,材质为TA2,生产中由于铸造成形工艺不合理,导致泵盖中常出现气孔、缩孔等缺陷,从而影响了泵的使用性能。利用CAE软件,对所设计的泵盖改变壁厚和浇注系统的大小进行充型、凝固顺序和温度场分布的数值模拟,评估了各种方案的优缺点,以获得适合泵盖的较佳铸造工艺方案。

1.工艺参数确定

为保证工艺模拟结果真实反映该产品的充型及凝固过程,结合我公司真空凝壳炉的实际尺寸计算确定了所需的工艺参数,见附表。

2.立浇模拟分析

泵盖采用顶注立浇、一次一件的浇注工艺,浇注系统如图1所示。该浇注系统在铸件浇注和凝固过程中,铸件上部的温度高于下部,有利于铸件自下而上顺序凝固,能够有效地发挥顶部冒口的补缩作用。

顶注式浇注系统也存在缺陷,钛液从高处落下,对铸型冲击较大,容易产生飞溅、氧化和卷入气体,形成夹渣或气孔缺陷。

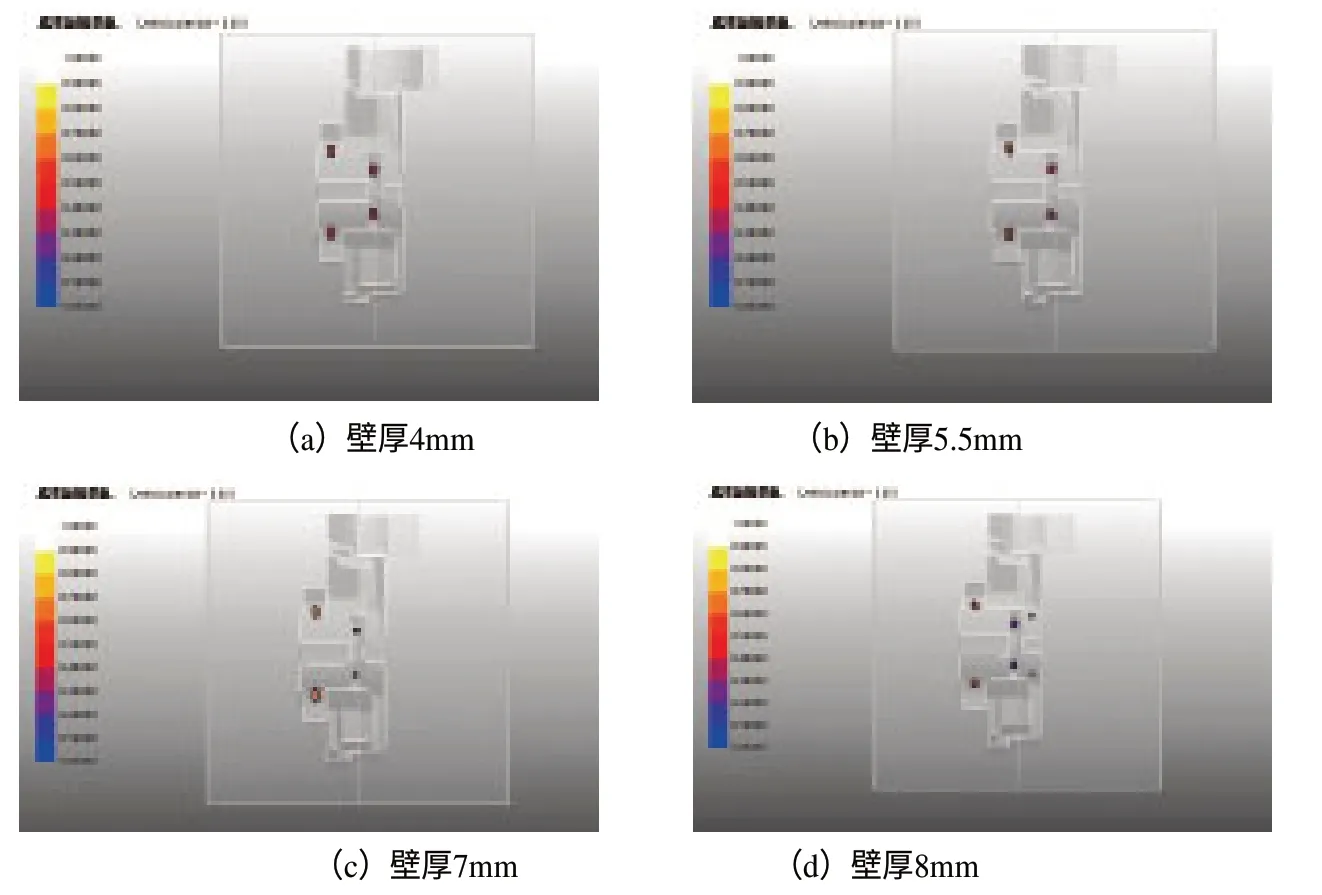

(1)壁厚不同立浇模拟 分别以4mm、5.5mm、7mm、8mm壁厚立浇数值模拟,如图2所示。

由于泵盖壁较薄,外圆处容易先凝固,外圆与筋的连接处及花瓣位置最后凝固,一般缩孔都集中在最后凝固的部位,外圆与筋的连接处及花瓣就容易产生缩孔缺陷,模拟结果与实际生产中产生的缩孔、气孔的部位基本一致。

图2a~d分别是在壁厚不同、其他参数都相同情况下的概率缺陷参数,厚壁会使铸件的力学性能明显下降,薄壁铸件致密性好,但不能太薄,否则使金属熔接不好,易产生缺陷,并给铸造工艺带来困难,

工艺参数表

图1 泵盖立浇示意

图2 不同壁厚概率缺陷参数

(2)筋板加厚立浇模拟 在设计铸件时,常通过设铸造加强筋来增加薄壁件的强度和刚度,以防止裂纹和变形。对于厚壁铸件,铸造加强筋也可以成为金属液充填型腔时的辅助通道,有利于充型。与增加壁厚后相比较,外圆流动较慢,有足够时间通过铸造加强筋流到花瓣处,起到一定的补缩作用,以减少花瓣处缺陷的产生。

分别以4mm、5.5mm、7mm筋厚立浇数值模拟,如图3所示。

该方案充型后,缺陷可能会集中在铸件大平面,花瓣处及筋的根部出现缺陷几率较小,铸件的大平面出现少量气孔等缺陷不会对产品质量和使用性能造成不利影响,所以可以满足技术要求。

3.横浇模拟分析

横浇浇注系统设置如图4所示。

横浇的浇注方式,钛液从浇注口流下去,先充填底部花瓣部位再往上返,可能会出现大圆面浇不到、冷隔等缺陷。结合实际模拟分析凝固顺序可看出,外圆和筋几乎同时凝固,所以在这些部位都有可能出现缺陷。

概率缺陷分析如图5所示。

一件横浇模拟分析:外圆及大平面、铸造筋及花瓣处都可能出现气孔和缩孔等缺陷,因此横浇不如立浇。

从凝固顺序可以看出,泵盖花瓣处和铸造加强筋的根部凝固的较慢,这两个部位及对应外圆处易产生缺陷。

4.结语

图3 不同筋厚概率缺陷参数

(1)铸件的壁厚与铸造方法、铸型材料和铸型制备工艺等因素有关,由于钛及钛合金采用电弧凝壳炉熔炼,钛合金液过热度低,所用铸型材料特别是石墨传热系数较高,因而钛合金件的壁厚比铸钢件应适当加厚,但也不能太厚,否则难以凝固,很容易产生缩孔。

根据我们模拟分析结果,选取合适的壁厚,缩孔、气孔缺陷可以明显减少,且壁厚加厚也可以减少泵盖的变形。

(2)在设计铸件时,通过设铸造加强筋来增加薄壁件的强度和刚度,以防止裂纹和变形,对于薄壁铸件,铸造加强筋也可以成为金属液充填型腔时的辅助通道,所以增加其厚度也有利于充型。

(3)铸件的大平面和主要加工面应垂直或倾斜于浇注系统放置,立浇可以保证大圆面的充型及花瓣处补缩,减少筋连接处缺陷的产生,所以采用立浇的浇注系统比横浇浇注系统效果好。

图4 横浇浇注系统示意

图5 浇注系统不同的概率缺陷参数