输送带防撕裂装置及应用

梁 睿 徐洪源 张庆慧

(山东青岛理工大学 莱芜钢铁集团有限公司 山东莱芜)

一、概述

莱钢集团有限公司原料区域共有输送带172条,总长约3.5万余米,每天输送物料约6万余吨,由于输送带长时间、高负荷、大运量地运转,加上作业环境、输送物料成分、胶接工艺等方面的影响,输送带故障占原料区域设备故障的60%左右。

经过对往年输送带故障分析统计,每年莱钢集团有限公司原料区域更换输送带约1万余米,硫化胶接头约120个,每年输送带正常磨损消耗约400万元,由于输送带撕裂、划伤等非正常磨损消耗约 200万元。

由此可知减少输送带的故障是节省成本消耗的主要方向之一,而造成输送带损坏的主要原因就是输送带撕裂。

二、异物撕裂

1.原因分析

莱钢普遍使用的输送带类型主要包括普棉带、尼龙带、钢丝带、钢网带等几种。由于普棉输送带纵向只有左右捻交替排列的棉线作为骨架,横向没有增强层,钢绳芯输送带中钢丝绳与钢丝绳之间全由橡胶组成,强度很低。这两种输送带在运行过程中,如果物料掺杂异物(如石块或漏斗内掉落的衬板、焊补铁板等),在输送过程中受下落冲击或漏斗导料板卡、挤等影响,易穿透输送带卡在漏斗和托辊上,造成输送带纵向撕裂,由于多数输送带输送距离长、驱动功率大、运行速度快等因素,如不及时发现停机,将会撕裂整条输送带,造成很大的直接和间接经济损失。2010年炼铁厂老区HY6由于机尾漏斗内插入一长约500 mm的铁杂物,撕裂约400 m输送带造成损失20万元。

2.解决措施

(1)在关键位置胶带输送机尾安装除铁器,通过电磁感应检测到物料中的铁杂物,启动电磁铁将其吸出。其缺点是如果物料中掺杂的是非铁类杂物(如石块、陶瓷衬板、尼龙衬板等),则除铁器无法将其吸出。

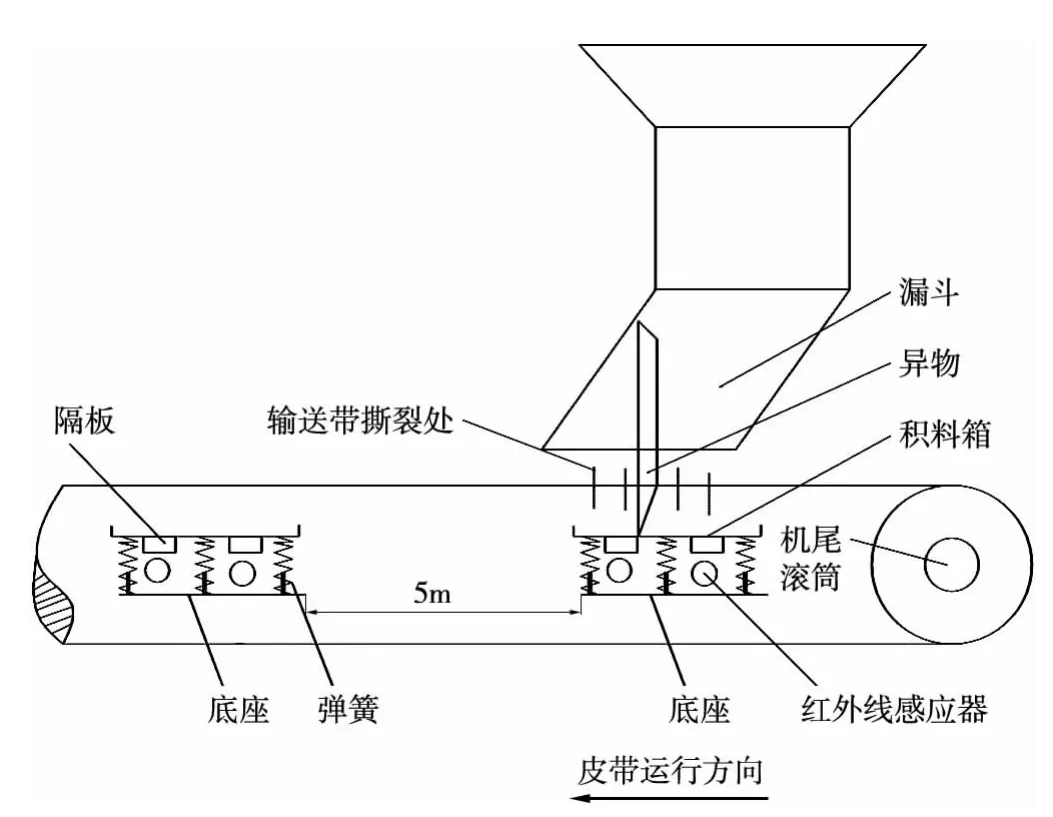

(2)安装莱钢集团有限公司自行设计的红外线撕裂检测装置(图1),可以在发生输送带撕裂故障的初期即报警并停止输送带,避免输送带撕裂的扩大。工作原理:一旦在漏斗处发生撕裂输送带故障,物料从撕裂处洒出落到安装在漏斗前500 mm两条输送带中间的积料箱内。积料箱在1~2 s内存入的物料即可达到压缩积料箱下方弹簧的要求,将弹簧压缩约20~30 mm,下沉的积料箱切割安装在胶带输送机架两端的光电传感器信号,通过PLC连锁警报响起的同时停止输送带运转,将故障控制在最小范围内。

图1 红外线撕裂检测装置构成

三、输送带跑偏撕裂原因

输送带运行过程中,由于落料点偏移或驱动滚筒铸胶磨损等因素,造成输送带单侧偏移,在一侧形成褶皱堆积或折叠受到不平衡拉力,被托辊或机架刮开,造成撕裂。2010年莱钢集团有限公司一次料场YC12输送带东侧,由于跑偏撕裂宽约200 mm的输送带长达300m,造成损失15万元。

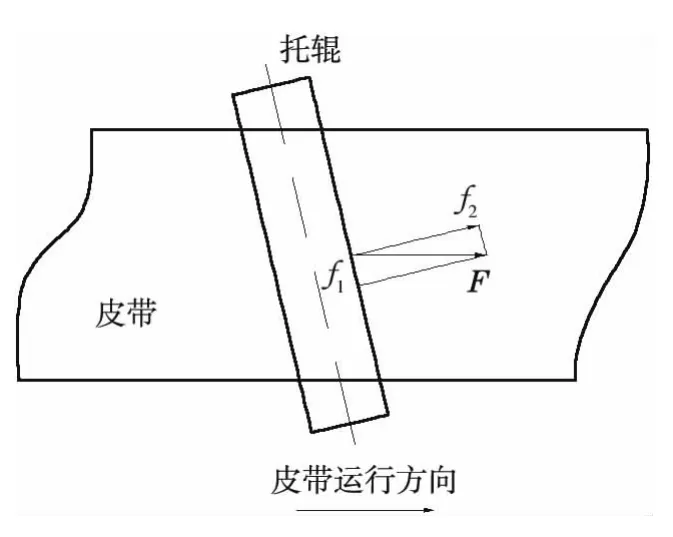

1.输送带跑偏原因一(图2)

托辊安装位置不正,各托辊之间不平行或与输送带中心线的垂直度误差较大,如图2所示托辊与输送带运行方向存在一定夹角,托辊受到输送带的作用力F可分解为轴向力 f1、径向力 f2。径向力f2使托辊旋转,轴向力f1使托辊有轴向移动的趋势,其反作用力使输送带向一侧跑偏。这也是托辊前倾法调整输送带跑偏的工作原理。

托辊支架锈蚀或疲劳变形、托辊加工误差导致粗细不均、托辊安装误差等因素都可导致此跑偏故障发生。

图2 皮带跑偏示意一

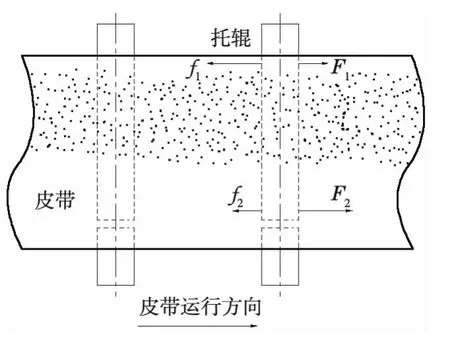

图3 皮带跑偏示意二

2.输送带跑偏原因二(图3)

由于漏斗形状设计不合理或漏斗焊补箱体和栅格内积料、粘料过多,造成物料在漏斗内的反点变革,导致物料落在输送带的位置偏移中心线,输送带左右两侧的摩擦力和牵引力发生变化,导致输送带跑偏。有物料一侧输送带对托辊的正压力增大,摩擦力f1>f2,则输送带两侧的牵引力F2>F1,输送带向无料一侧跑偏。

3.其他跑偏原因

(1)输送带胶接头胶接过程硫化搭头不正,造成输送带两边张力不均匀,输送带往张紧力大的一边跑偏,在输送带胶接头或输送带不直处跑偏最严重。

(2)滚筒粘料或者滚筒自身包胶磨损不均匀,使得滚筒局部筒径大小不一致,引起输送带两侧张紧力不均匀,滚筒中心线与输送带中心线垂直度误差较大,造成输送带跑偏。

四、解决措施

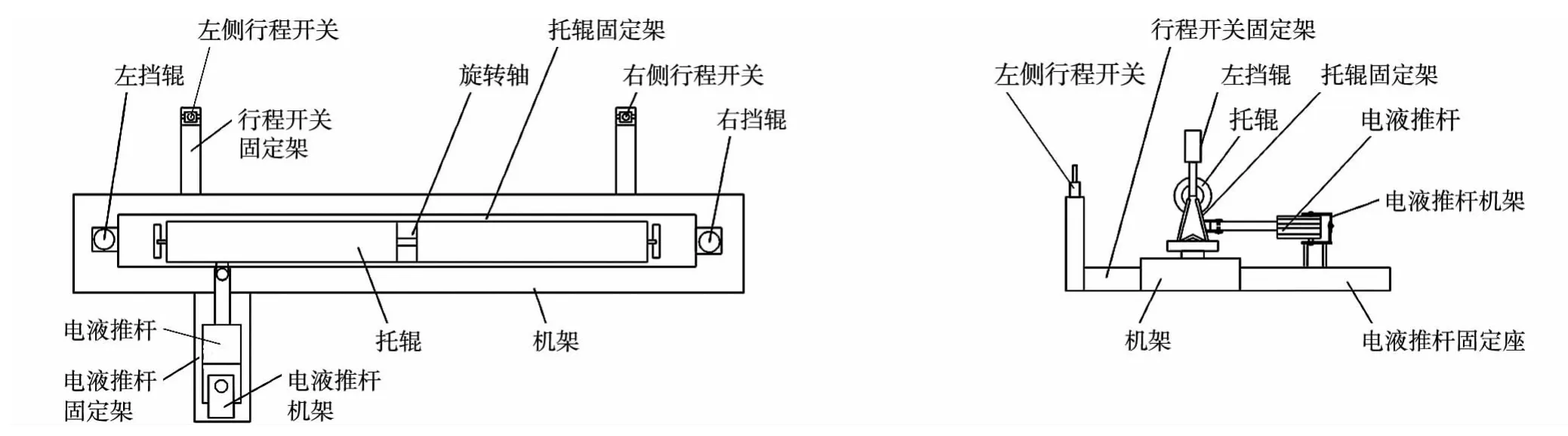

(1)增加自动纠偏装置。在采取调整滚筒、托辊安装尺寸、调整物料落料点、优化输送带胶接工艺以及在胶带输送机安装刮料器等通用纠偏措施对输送带进行纠正的同时,在各个胶带输送机上安装了自行研制的信号反馈式电液自动纠偏装置(图4),输送带跑偏时进行信号检测,自动产生对输送带跑偏的纠偏位移量,从而迅速、有效地解决输送带的跑偏现象。

图4 信号反馈式电液自动纠偏装置构成

该自动纠偏装置的工作原理是,胶带输送机正常运行时,电液推杆处于行程轨迹的中间位置,托辊与输送带运行方向垂直。当输送带发生向左侧跑偏时,输送带触及左侧行程开关,并通过控制箱的接触器给予电液推杆信号反馈,使电液推杆的活塞伸出,带动托辊固定架围绕旋转轴转动,通过托辊固定架上左挡辊对输送带的挤压力及托辊前倾调整,实现对输送带跑偏的纠正。当输送带找正恢复正确位置后,输送带脱离左侧行程开关,电液推杆停止工作,从而实现了输送带跑偏时的自动纠偏。输送带向右偏时,输送带触及右侧行程开关,给予电液推杆电信号反馈,使得电液推杆活塞拉回,带动托辊固定架围绕旋转轴向后转动,实现对输送带的纠偏。

这种信号反馈式电液自动纠偏装置无需人工操作,结构简单,使用方便,在输送带发生跑偏时,反映动作灵敏、可靠,纠偏效果良好,造价低廉、维护方便,使用安全,尤其是解决了双向可逆输送带跑偏不易调整的难题。

(2)对漏斗结构进行优化改造,提升翻板位置,减少翻板处积料,调整物料在输送带处落料位置。

莱钢集团有限公司将自行设计的信号反馈式电液自动纠偏装置和红外线撕裂检测装置,安装在主要料线的输送带上后,将输送带跑偏撕裂和异物撕裂造成的经济损失降到了最低,每年节省经济效益约160余万元。