Cr12稀土铬钒共渗覆层组织性能的研究

苏 谋,黄福祥,曹登驹,赵燕燕,姜智枭

(1.重庆理工大学材料科学与工程学院,重庆 400054;2.重庆莱斯硬化技术研究所,重庆 400084)

TD(thermal diffusion carbide coating process)处理技术是一种先进的冷作模具表面改性技术,包括熔盐浸镀法、粉末法和电解法,能够大大改善模具表面的综合性能,延长其使用寿命[1-5]。由于该技术具有设备简单,操作方便,生产成本低,处理后所形成的碳化物具有性能良好等优点,近些年来被广泛应用[6]。稀土元素由于特殊的电子结构,在化学热处理过程中能缩短热处理周期,降低热处理温度,节约能源,并对工件渗层的组织和性能有明显改良作用[7-9]。我国稀土资源丰富,通过对稀土在渗层中的作用机理研究,可充分发挥资源优势,从而获得最佳的技术经济效益[10-15]。

本文利用TD处理获得铬钒共渗及铬钒稀土的碳化物覆层,并对覆层性能进行研究分析,以期得到稀土元素在共渗层中对渗层的影响,从而延长模具使用寿命。

1 试验方法及设备

本实验所采用的盐浴主要成分为基盐工业硼砂、供铬剂、供钒剂、还原剂、活化剂和稀土硅铁等。基体材料是最常用的冷作模具钢Cr12和Cr12MoV,其化学成分(wt%)见表1。

表1 Cr12和Cr12MoV的化学成分

对基材进行盐浴稀土铬钒多元共渗。试样经抛光、除油、除锈等预处理后,将工业硼砂除水熔融,其他盐浴成份混合均匀,预热干燥后,加入坩埚入炉加热熔融。试样经400℃预热30 min,待熔盐熔化均匀后置入坩埚炉,共渗温度940℃,保温4 h,渗后试样直接油淬,后经180℃ ×2 h回火,沸水水浴2 h处理。

利用HVS-1000显微硬度计测量渗层表面显微硬度,载荷50 g,保持载荷12 s。利用金相显微镜Axio Imager A10对渗层进行厚度测量。利用DX-2500型X射线衍射仪分析渗层物相。

2 试验结果与分析

2.1 共渗层厚度及金相组织

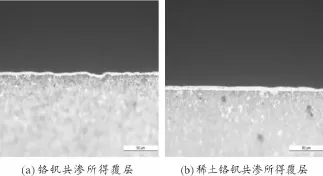

Cr12模具钢经铬钒共渗及稀土铬钒多元共渗后,渗层金相组织如图1所示。铬钒共渗渗层厚度为3.5 μm,经稀土铬钒共渗后渗层厚度达到5.4 μm。

图1 覆层金相显微照片(500×)

从图1中可以明显看到:Cr12冷作模具钢经铬钒共渗所得覆层凹凸不平、连续性较差,而经稀土铬钒共渗后所得覆层表面更加平整、均匀,且连续提高、致密性更好。

2.2 共渗层硬度

利用HVS-1000显微硬度计对Cr12冷作模具钢所得覆层进行表面显微硬度测量,施加载荷为50 g,保荷时间为12 s。铬钒共渗层所得硬度为1 733 HV0.05,而稀土铬钒共渗所得渗层显微硬度达到了2 120 HV0.05,覆层的显微硬度值显著提高。

2.3 共渗层相结构及组织形貌分析

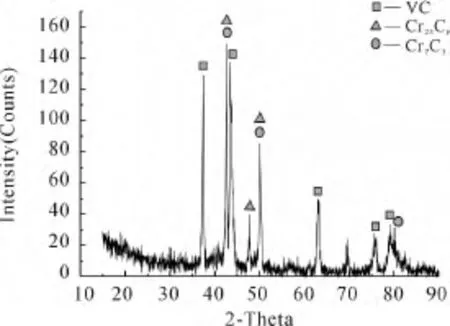

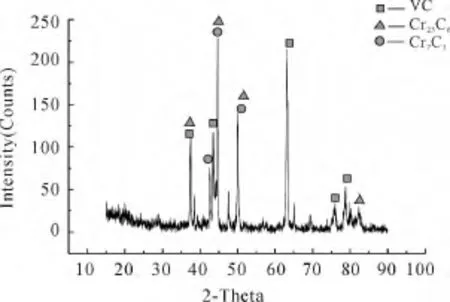

Cr12、Cr12MoV模具钢经稀土铬钒多元共渗前后渗层XRD图谱如图2、3所示。

图2 铬钒共渗后覆层X射线衍射图谱

图3 稀土铬钒共渗后覆层X射线衍射图谱

由图2、3可知:Cr12模具钢经铬钒共渗、稀土铬钒共渗后,渗层物相均主要由VC、Cr23C6、Cr7C3等相组成。与铬钒共渗(图2)所得覆层各个物相对应峰值强度相比,稀土铬钒共渗覆层(图3)各物相峰值强度明显提高,表明稀土元素在共渗中有明显催渗作用,使得扩散到覆层中的铬钒含量增加,从而提高形成碳化物含量。

图4为Cr12模具钢在940℃ ×4 h的条件下经TD盐浴处理后所得覆层在扫描电镜(SEM)放大2 000倍下的照片。

图4 覆层组织SEM照片(2000×)

从图4可以看出:Cr12模具钢在铬钒共渗(图4(a))、稀土铬钒共渗(图4(b))中所形成的覆层厚度均匀,与基体形成了一个过渡性良好的平坦界面,结合紧密,且所得覆层的致密性良好。Cr12模具钢经稀土铬钒共渗(图4(b))后,渗层组织结构更加紧密,表面更趋于平坦且碳化物分布更加均匀,从而使得表面显微硬度值显著提高(2 120 HV0.05)。此外,对比图中渗层与基体组织可看出:在金相制备中使用4%的硝酸酒精对组织进行浸蚀,图中基体部分腐蚀较覆层严重,基体部分出现少量腐蚀坑,覆层却仍是致密均匀的一体,只有部分碳化物经腐蚀后呈现灰暗色。由此可知,所得覆层抗硝酸腐蚀性明显高于基材。

3 结论

本文以Cr12冷作模具钢为基体材料,对基材分别进行铬钒共渗和稀土铬钒共渗,在温度为940℃的条件下通过TD处理4 h后得到共渗层,进行了显微组织研究,通过实验分析得出以下结论:

1)Cr12冷作模具钢通过TD处理形成了具有一定厚度的均匀致密的覆层,覆层与基体间形成了一个呈冶金结合状态的清晰平坦界面。

2)稀土元素在TD处理过程中有催渗促渗的作用。

3)在940℃×4 h条件下,铬钒共渗所得覆层厚度为3.5 μm,硬度为1 733 HV0.05,稀土铬钒共渗所得覆层厚度达到5.4 μm,硬度为2 120 HV0.05。

4)共渗层物相主要由VC、Cr23C6、Cr7C3等相构成。

[1]Arai Tohru,Mizutani Massayoshi,Komatsu Noboru.Diffusion Layers of Steel Surfaces Immersed in Fused Borax Baths Containing Various Kinds of Additives[J].Journal of the Japan Institute of Metals,1975,39(3):247-255.

[2]Fan X F,Yang Z G,Zhang C,et al.Evaluation of vanadium carbide coatings on AISI H13 obtained by thermo-reactive deposition/diffusion technique[J].Suiface and Coatings Technology,2010,205(2):641-646.

[3]Fan X S,Yang Z G,Zhang C,et al.Thermo-reactive deposition processed vanadium carbide coating:growth kinetics model and diffusion mechanism[J].Suiface and Coatings Technology,2012,208:80-86.

[4]Dejun Kong,Chaozheng Zhou.The surface and interface properties of vanadium carbide coating prepared by thermal diffusion process[J].Journal of Advanced Manufacturing Systems,2011,10(1):183-190.

[5]Aghaie-Khafri M,Fazlalipour F.Vanadium carbide coatings on die steel deposited by the thermo-reactive diffusion technique[J].Journal of Physics and Chemistry of Solids,2008,69(10):2465-2470.

[6]周朝政,孔德军,袁锋等.冷作模具钢表面TD处理强化技术[J].模具工业,2010,36(4):63-66.

[7]黄拿灿,胡社军.稀土化学热处理与稀土材料表面改性[J].稀土,2003,24(3):59-63.

[8]张金柱,杨宗伦,魏可媛.稀土元素在化学热处理中的催渗和扩散机理研[J].材料导报,2006(20):223-225.

[9]Yuan Z X,Yu Z S,Tan P,et al.Effect o f rare earth on the carburization of steel[J].Mater Sci Eng,1999,A267:162.

[10]江永宏.稀土矿物的综合利用和化学性能[J].矿产与地质,2013,27(1):1-7.

[11]石延平,张永忠,刘成文.以稀土合金材料为驱动器的高速开关阀的研究与设计[J].南京理工大学学报:自然科学版,2004,28(4):385-389.

[12]江静华,蒋建清,马爱斌,等.稀土化学热处理及其发展现状[J].中国表面工程,2003,16(5):10-15.

[13]胡正前,张文华.稀土对复合表面处理H13钢耐磨性和高温抗氧化性的影响[J].中国稀土学报,1999,17(3):280-283.

[14]刘奇,陈德茂,刘庆宾,等.稀土复合催化剂对柴油车尾气净化效果的影响研究[J].功能材料,2012(S2):286-289.

[15]邹兴,卢惠民,方克明.变价稀土氧化物对催化剂性能的影响[J].稀土,2000,21(2):17-19.