夹芯圆柱壳在水下爆炸载荷作用下的抗冲击特性*

邓 磊,王安稳,毛柳伟

(海军工程大学理学院,湖北 武汉430033)

随着现代海军对舰艇抗冲击性能的要求不断提高,新型抗冲击防护结构成为研究热点。夹层结构以其高强度,高吸能的特点受到广泛关注。汪浩等[1]提出了一种新型矩形蜂窝夹芯夹层加筋圆柱壳结构形式,分析了其在水下爆炸冲击载荷下的动力响应特征及冲击防护作用机理。童宗鹏等[2]分别通过实验和数值模拟对冲击防护层的抗爆炸特性进行了研究,结果表明:冲击防护层结构能够显著改善船体模型的冲击环境,实验与有限元结果吻合良好。Xue Zhen-yu等[3-5]在对爆炸冲击载荷作用下夹芯层板的性能以及变形过程和机理进行了多方面的分析,发现与等质量的实体板相比,夹层板具有更高的强度和能量吸收能力,经过优化设计后的夹层板,能够大幅提高结构的整体抗冲击能力。本文中,建立夹芯圆柱壳和等质量的普通圆柱壳在水下爆炸载荷作用下的有限元模型,普通圆柱壳的有限元计算结果与文献[6]的实验结果吻合良好。将夹芯圆柱壳和等质量的普通圆柱壳在爆炸载荷作用下的应变、速度和加速度进行了对比,证明夹芯防护层结构能吸收大部分能量,可对圆柱壳体起到较好的保护作用。

1 模 型

1.1 流固耦合模型的建立

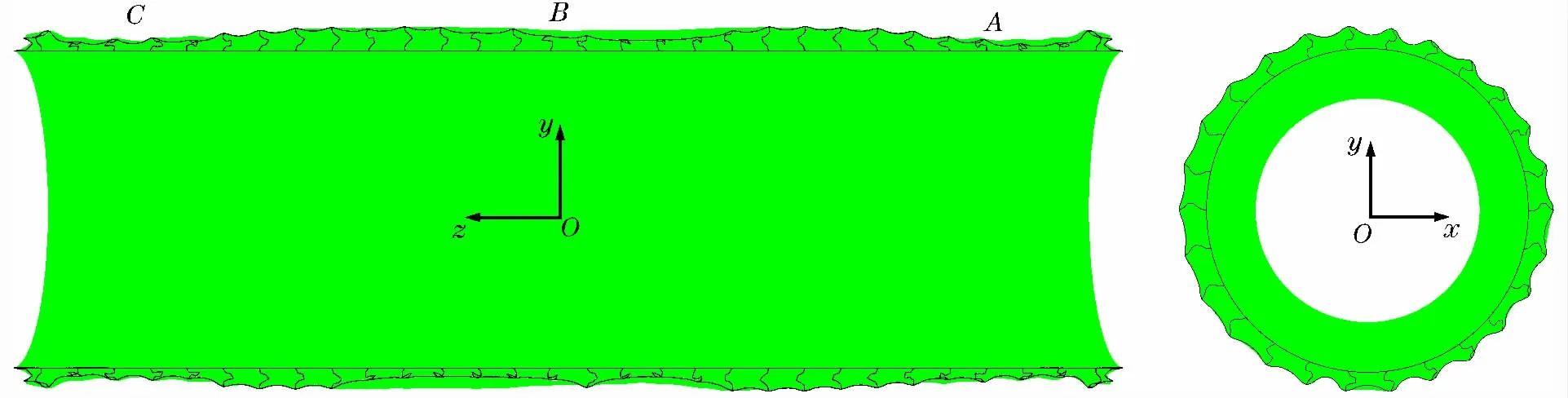

文献[6]中对圆柱壳进行了水下爆炸实验,实验在39.6m的水深环境下进行的,采用27.3kg的HBX-1炸药。根据文献[6]建立流固耦合模型,如图1所示,其中:Rw为流场半径,R为圆柱壳结构半径。炸药和圆柱壳处于同一水深D1=3.66m,炸药距圆柱壳上的点B1最近,距离为D2=7.62m,B1点位于圆柱壳外表面的中心位置。文献[6]中实验测得B1点所承受的冲击波载荷如图2所示。

图1 流固耦合模型Fig.1 Coupled fluid-structure model

图2 水下爆炸载荷随时间变化关系Fig.2 Histories of underwater explosion load

1.2 夹芯圆柱壳的几何、材料参数

夹芯圆柱壳由圆柱壳和附着在其外表面的夹芯防护层结构组成。夹芯防护层结构由上、下面板和芯层组成,防护层下的圆柱壳的两端有盖板。夹芯防护层下圆柱壳的几何尺寸,除厚度外,其他几何参数与文献[6]中的圆柱壳一致。夹芯圆柱壳的总质量与文献[6]中的圆柱壳相等,结构形式如图3所示。

图3 夹芯圆柱壳计算模型Fig.3 Sketches of the sandwich cylindrical shells

为了将夹芯圆柱壳和等质量的普通圆柱壳作对比,夹芯圆柱壳中所选取的研究点A1、B1、C1均位于其内部圆柱壳体的外表面上,所选取研究点位置与文献[6]中相应实验测点的位置一致。整个夹芯圆柱壳结构沿其轴向的长度为L,B平面位于沿圆柱壳轴线1/2长度处并垂直于z轴,A、C平面与B平面平行,且距离B平面的距离为L1。夹芯圆柱壳的内、外半径分别为R、R1。圆柱壳的壳体厚度为t,两端盖板厚度为t1。夹芯防护层在长度方向有m个夹芯单元,芯层薄壁间距为lc;环向有n个夹芯单元,每个单元所对应的圆心角为α;夹芯防护层由上、下表面和芯层组成,上、下面板厚度分别为tt,tb,芯层薄壁厚度为tc。整个夹芯圆柱壳结构均采用6061-T6铝合金材料[6],材料参数为:弹性模量E=75.6GPa,强化模量Et=1.24GPa,材料密度为ρ=2 785kg/m3,泊松比ν=0.33,屈服应力σs=300MPa。

1.3 有限元模型

声固耦合算法采用一种声学介质来描述流体,冲击波在声学单元中传播[7]。利用有限元软件ABAQUS/Explicit,应用声固耦合方法模拟夹芯圆柱壳和等质量的普通圆柱壳在水下爆炸载荷下的动态响应,水下爆炸产生的冲击波以声速传播[8]。在进行水下爆炸模拟分析时,附连水质量的影响不可忽视[9],综合考虑计算结果的精确性和计算的时间因素,取流场半径Rw为圆柱壳结构半径R的6倍,水的密度为1 000kg/m3,水中声速为1 463m/s。夹芯圆柱壳的有限元模型如图4所示。

图4 夹芯圆柱壳的有限元模型Fig.4 Finite element model of the sandwich cylindrical shells

ABAQUS软件在处理水下爆炸冲击载荷时,通过给定爆炸点的位置和结构上离爆炸点最近点的压力时程曲线,软件自动计算流场中的压力分布[9]。普通圆柱壳的有限元模型中,压力作用点为B1点;夹芯圆柱壳的有限元模型中,压力作用点为x轴的正向与夹芯防护层上面板的交点。普通圆柱壳和夹芯圆柱壳的爆炸点与其压力作用点的距离均为D2,夹芯圆柱壳压力作用点的压力时程曲线如图2所示。夹芯圆柱壳结构采用S4R壳单元模拟,流场采用AC3D4声学单元模拟,流场外边界定义为无反射边界条件,计算时夹芯圆柱壳的总质量和文[6]中圆柱壳的质量相等,等质量的普通圆柱壳的有限元模型与夹芯圆柱壳类似。圆柱壳的结构参数见文献[6],夹芯圆柱壳的结构参数如表1所示。

表1 夹芯圆柱壳结构参数Table 1 Structural parameters of sandwich cylindrical shells

2 夹芯圆柱壳在水下爆炸载荷下的变形分析

夹芯圆柱壳的有限元计算结果如图5所示,由图5可以看出,爆炸载荷作用下,夹芯防护层在平面A、B、C处的变形较大,破坏较为严重。为了便于比较和分析,选取A1、B1、C1点作为研究对象,将夹芯圆柱壳和等质量的普通圆柱壳在此3点处的应变、速度和加速度与文献[6]中普通圆柱壳的实验值进行对比,文献[6]中的实验在进行过程中有部分点的应变片失效,失效的点的数据采用文献[6]中数值计算得到的数据代替。

图5 夹芯圆柱壳的有限元计算结果Fig.5 Finite element simulation results of the sandwich cylindrical shells

2.1 应变分析

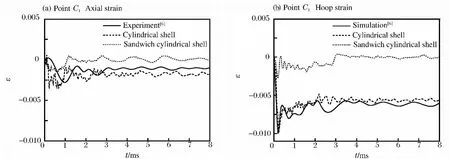

A1、B1、C1点处的轴向应变和环向应变计算结果为图6~8所示。

图6 圆柱壳A1处应变随时间变化曲线Fig.6 Histories of strains at points A1on cylindrical shells

由图6~8中可以看出,普通圆柱壳的有限元计算结果与实验值基本吻合,说明了利用ABAQUS软件进行有限元建模的正确性。在爆炸载荷作用下,夹芯圆柱壳的圆柱壳体在A1、B1、C1处基本无永久塑性变形,而等质量的普通圆柱壳在点A1、C1处有永久塑性变形。在同一点处,夹芯圆柱壳的轴向应变和环向应变都普遍小于普通圆柱壳对应点处的应变值。由于夹芯防护层的作用,使得夹芯圆柱壳的圆柱壳部分在冲击载荷作用下的变形较小,夹芯防护层对里面的圆柱壳体起到较好的保护作用。

图7 圆柱壳B1处应变随时间变化曲线Fig.7 Histories of strains at points B1on cylindrical shells

图8 圆柱壳C1处应变随时间变化曲线Fig.8 Histories of strains at points C1on cylindrical shells

2.2 速度分析

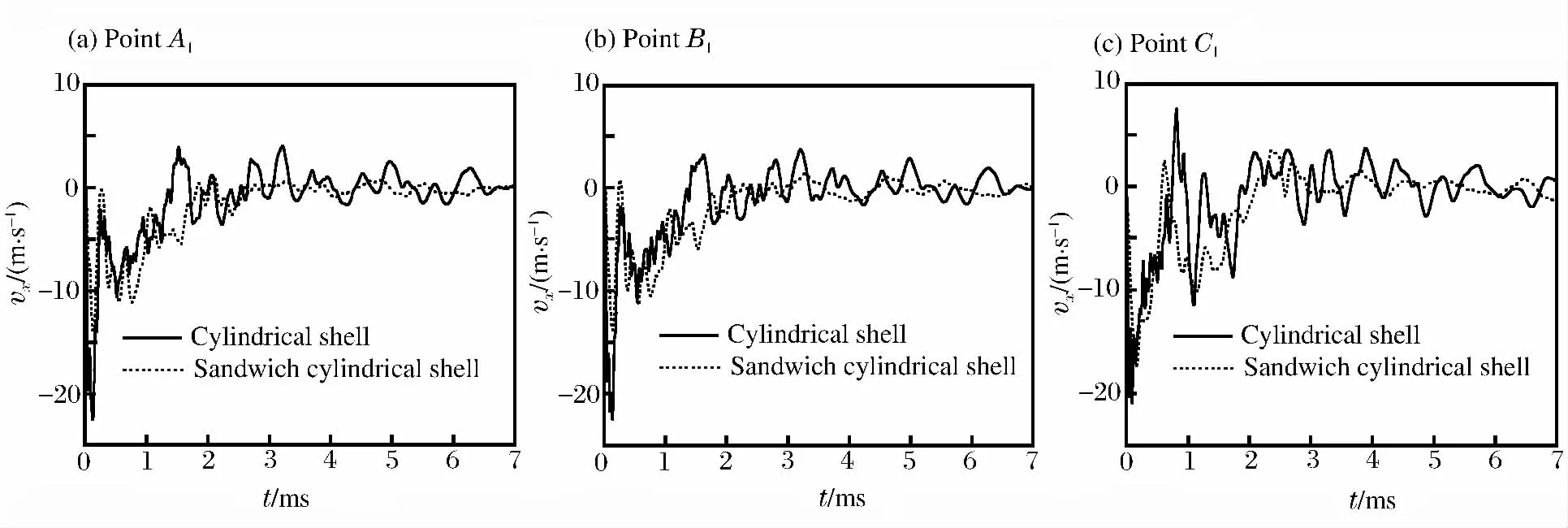

在爆炸载荷作用下,结构获得较大的速度,分别将夹芯圆柱壳和等质量的普通圆柱壳在A1、B1、C1点处x方向的速度作比较,结果如图9所示。

图9 圆柱壳表面速度随时间变化曲线Fig.9 Histories of velocities on cylindrical shells

由图9可以看出,爆炸载荷作用后,夹芯圆柱壳和普通圆柱壳均在短时间内获得较大的速度,由于夹芯防护层的缓冲作用,夹芯圆柱壳的圆柱壳部分在A1、B1、C1点所获得的最大速度的时刻要晚于普通圆柱壳,且最大速度均小于普通圆柱壳。表2所示为夹芯圆柱壳和普通圆柱壳的A1、B1、C1点在爆炸载荷作用下所圆柱壳表面获得的速度绝对值的最大值,夹芯圆柱壳上A1、C1点的最大速度大约是普通圆柱壳的60%,在B1点的最大速度大约是普通圆柱壳的80%。

表2 圆柱壳表面速度绝对值最大值Table 2 The maximum absolute value of velocity on cylindrical shell

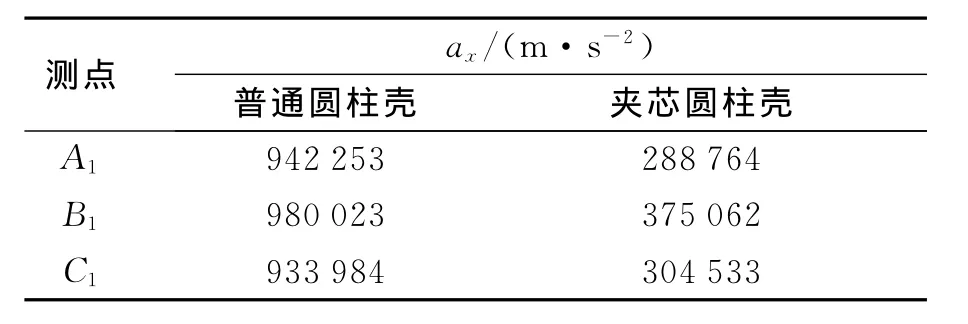

2.3 加速度分析

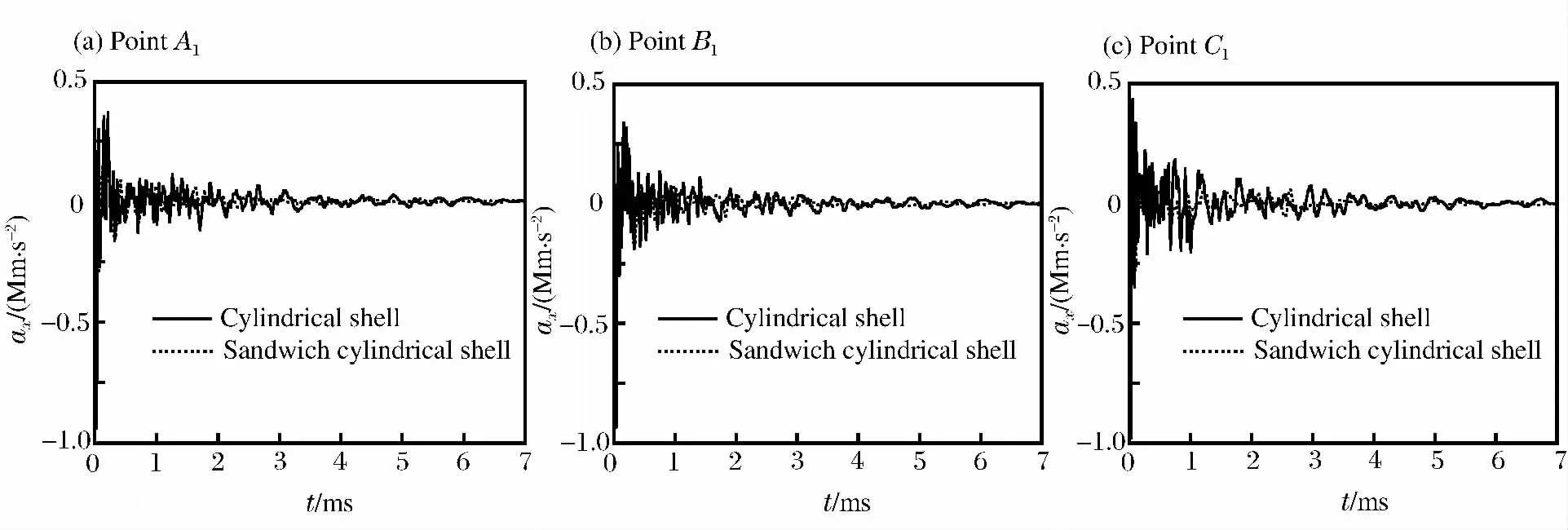

水下爆炸载荷作用下,结构获得较大的冲击加速度,加速度对结构的影响不可忽视。夹芯圆柱壳和等质量的普通圆柱壳在A1、B1、C1点处的加速度历程如图10所示。

图10 圆柱壳表面加速度随时间变化曲线Fig.10 Histories of accelerations on cylindrical shells

夹芯圆柱壳壳体在A1、B1、C1点所获得的加速度远远小于等质量的普通圆柱壳,这是因为夹芯防护层的存在对应力波起到一定的衰减作用。爆炸载荷作用后,通过夹芯层最终传递到圆柱壳的载荷峰值减小很多,从而使得包裹在其中的圆柱壳体获得较小的加速度值,夹芯防护层对内部的圆柱壳起到了很好的防护作用。夹芯圆柱壳所获得的最大加速度不仅比普通圆柱的小,而且加速度的变化比较平缓,随着时间的推移,很快趋于平稳。表3所示为普通圆柱壳和夹芯圆柱壳在A1、B1、C1点所获得加速度绝对值的最大值比较,夹芯圆柱壳在A1、C1点的最大加速度约是普通圆柱壳的1/3,在B1点的最大加速度约是普通圆柱壳的40%。

表3 圆柱壳表面加速度绝对值最大值Table 3 The maximum absolute value of velocity on cylindrical shell

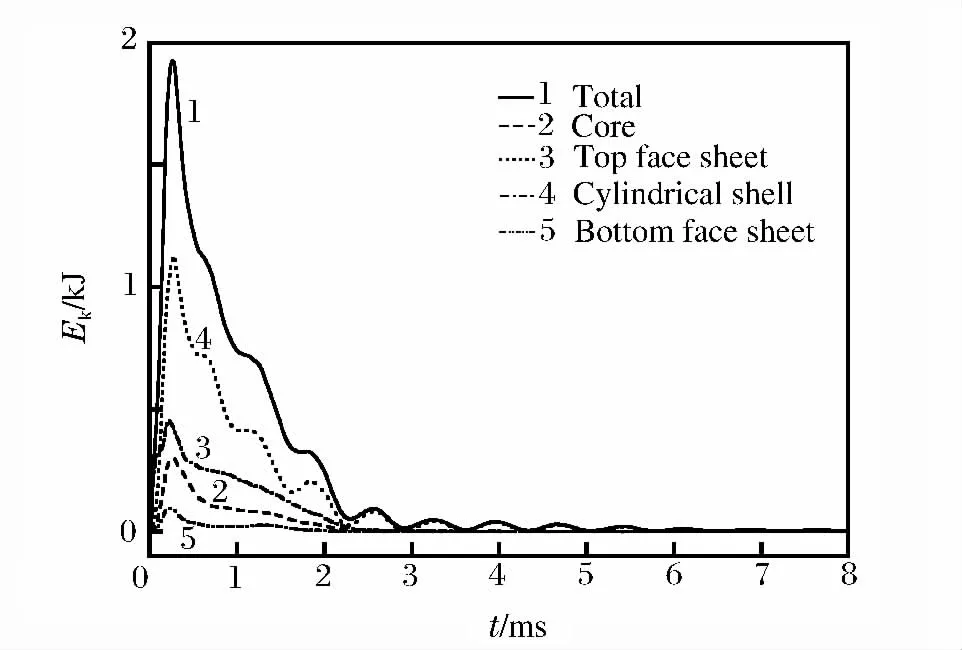

3 能量分析

图11所示为夹芯圆柱壳各部分的塑性能耗散曲线,夹芯圆柱壳主要依靠自身的塑性变形吸能,整个夹芯圆柱壳的塑性能基本由夹芯防护层耗散。在爆炸载荷作用下,夹芯防护层中的芯层通过塑性变形耗散了绝大部分能量,夹芯层的上面板作为迎爆面,耗散了一部分能量,下面板耗散的塑性能基本为0。当冲击载荷通过夹芯层传递到圆柱壳体时,载荷进一步衰减,已经不足以让圆柱壳发生大的塑性变形,所以圆柱壳耗散的塑性能基本为0,仅发生了弹性变形,这与之前分析的圆柱壳结构基本不发生塑性变形一致。由此说明,夹芯防护层在整个夹芯圆柱壳的抗冲击防护中起到了重要作用。图12所示为夹芯圆柱壳各部分的动能曲线,圆柱壳的质量最大,获得的初始动能最大,夹芯防护层的下面板获得的初始动能最小,变形结束后,整个夹芯圆柱壳进行微幅的振动。

图11 夹芯圆柱壳塑性能量耗散曲线Fig.11 Histories of plastic energies dissipation on sandwich cylindrical shells

图12 夹芯圆柱壳动能时程曲线Fig.12 Histories of kinetic energies on sandwich cylindrical shells

4 结 论

通过有限元数值模拟方法,建立夹芯圆柱壳和等质量的普通圆柱壳在水下爆炸载荷作用下的有限元模型,将夹芯圆柱壳和等质量的普通圆柱壳在水下爆炸载荷下的动态响应和变形机理进行了对比分析。得到如下结论:

(1)夹芯防护层对爆炸冲击波有较好的衰减作用,通过芯层的塑性变形,耗散了夹芯圆柱壳在冲击过程中产生的大部分能量,对提高整个夹芯圆柱壳结构的能量吸收起到关键作用。

(2)夹芯防护层结构除了吸收大部分的能量外,还改善了上、下面板的吸能特性,极大的改善了冲击环境,对里面的圆柱壳体起到了较好的保护作用,具有优异的抗冲击防护特性。

(3)由于夹芯防护层的屈曲变形及能量吸收,夹芯圆柱壳较普通圆柱壳更能起到保护内层结构,降低结构整体变形的作用,将其应用于抵抗爆炸载荷的防护结构,有很好的应用前景。

[1]汪浩,程远胜,刘均,等.新型矩形蜂窝夹芯夹层加筋圆柱壳抗水下爆炸冲击载荷分析[J].振动与冲击,2011,30(1):162-166.Wang Hao,Cheng Yuan-sheng,Liu Jun,et al.Anti-shock analysis for new type rectangular honeycomb sandwich stiffened cylindrical shells subjected to underwater explosion shock load[J].Journal of Vibration and Shock,2011,30(1),162-166.

[2]Tong Zong-peng,Wang Yu,Li Yu-jie,et al.Characteristic of new type shock protective layer subjected to underwater explosion[J].Journal of Ship Mechanics,2007,11(6):924-932.

[3]Xue Zhen-yu,Hutchinson J W.Preliminary assessment of sandwich plates subject to blast loads[J].International Journal of Mechanical Sciences,2003,45(4):687-705.

[4]Xue Zhen-yu,Hutchinson J W.A comparative study of impulse-resistant metal sandwich plates[J].International Journal of Impact Engineering,2004,30(10):1283-1305.

[5]Xue Zhen-yu,Hutchinson J W.Crush dynamics of square honeycomb sandwich cores[J].International Journal for Numercial Methods in Engineering,2006,65:2221-2245.

[6]Kwon Y W,Fox P K.Underwater shock response of a cylinder subjected to a side-on explosion[J].Computers &Structures,1993,48(4):637-646.

[7]姚熊亮,张阿漫,许维军,等.基于 ABAQUS软件的舰船水下爆炸研究[J].哈尔滨工程大学学报,2006,27(1):37-41.Yao Xiong-liang,Zhang A-man,Xu Wei-jun,et al.Research on warship underwater explosion with ABAQUS software[J].Journal of Harbin Engineering University,2006,27(1):37-41.

[8]汪玉,华宏星.舰船现代冲击理论及应用[M].北京:科学出版社,2005.

[9]姚熊亮,张阿漫,许维军.声固耦合方法在舰船水下爆炸中的应用[J].哈尔滨工程大学学报,2005,26(6):707-712.Yao Xiong-liang,Zhang A-man,Xu Wei-jun.Application of coupled acoustic structural analysis to warship underwater explosion[J].Journal of Harbin Engineering University,2005,26(6):707-712.