大型销轨锻造工艺与模具设计

黄程程 于德航 杨亮

(辽源方大锻造有限公司,吉林辽源 136600)

大型销轨锻造工艺与模具设计

黄程程 于德航 杨亮

(辽源方大锻造有限公司,吉林辽源 136600)

通过对大型销轨锻件的工艺分析,制定了合理的工艺方案。对锻件生产过程中可能出现的缺陷进行了分析,提出了解决办法。介绍了模具结构特点,合理设计了预锻模型腔,使坯料得到充分的预分配,保证了终锻的成型,从而减少终锻成型力,解决了设备吨位不足问题,生产出的锻件质量良好。

大型销轨 工艺分析 锻模设计

1 产品分析

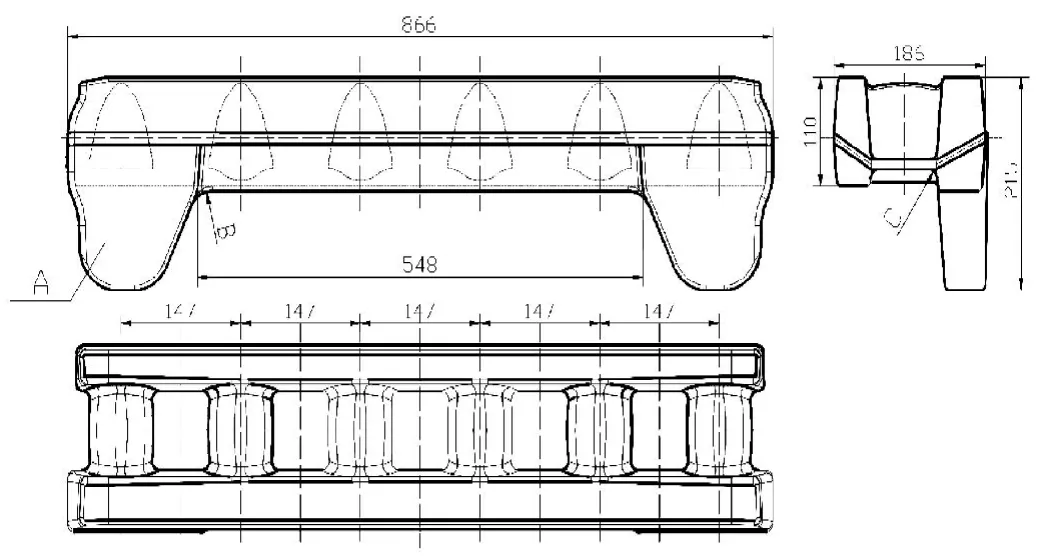

销轨是煤矿综采三机配套生产中不可缺少的重要零件。它位于刮板运输机的中部槽之上,采煤机的行星轮通过与销轨齿面啮合带动采煤机在销轨上行走。因此,销轨除需要有合适的齿孔外,还需要有较高的强度和稳定性。销轨属于深孔薄壁复杂锻件(见图1),锻件质量大,形状复杂,成型难度大。经过对锻件进行工艺分析与锻模设计,根据单位现有设备条件,在80MN热模锻压力机上制造出了合格的锻件。

2 销轨锻件工艺方案分析

销轨在锻造生产中对工艺和模具设计均有较高的要求。销轨截面变化大,局部深度大,冲孔连皮薄,温度下降快,金属不易流动,锻件型腔充满困难,需要较大打击力。锻件成型的关键在于如何保证坯料的合理分配,必须采用有效的制坯手段,提前使坯料均匀分布。在设计预锻模和终锻模时,需要仔细考虑其结构形式,以保证锻件在充满的前提下,飞边大小合适,以便于机械手抓取,保证自动化生产流畅进行。现采用二次成型的锻造工艺方案,先进行辊锻制坯,后进行预锻、终锻成型。

模锻成型的工艺流程为:下料→加热→辊锻→预锻→终锻→切边→冲孔→调制处理→打砂→检验→合格锻件。

图1 销轨锻件图

图2 销轨预锻模图

3 模具设计

销轨锻件重量大,销轨齿柱深度大,因此设有预锻模,以保证合理分料。如果用终锻一次锻打成型的方式生产,在锻打时多余的金属会向型腔内流动,最终形成折纹。

3.1 预锻模设计

预锻模的主要是用来改善金属在终锻模中的流动情况,使金属易于充满终锻模膛,以保证锻件充满,并且避免在锻件上形成折纹、裂纹等缺陷。同时预锻模也可以减少终锻模膛的磨损,延长其使用寿命。

销轨预锻工步要解决的问题是满足A处凸起位置(见图1)充满所需的料和主轨板、副轨板内侧部位料的合理分配,并且要保证飞边的大小合适。飞边如果太小,和顶料杆之间就没有足够的接触面积,不能把锻件平稳的顶起;如果飞边过大,机械手夹钳无法抓起,都不能保证自动化生产的顺利进行。为了有效的解决这几个问题,在设计时采取了以下几项措施:

(1)在A处底部开设排气孔(见图1)。(2)在B处和C处以大圆角半径过渡,以增加A处的含料量(见图1)。(3)加大连皮处分模面圆角,深腔处圆角为R30。(4)局部加深型腔深度,下模副轨板处加深2mm。(5)在D、E两处设置挡墙(见图2)。

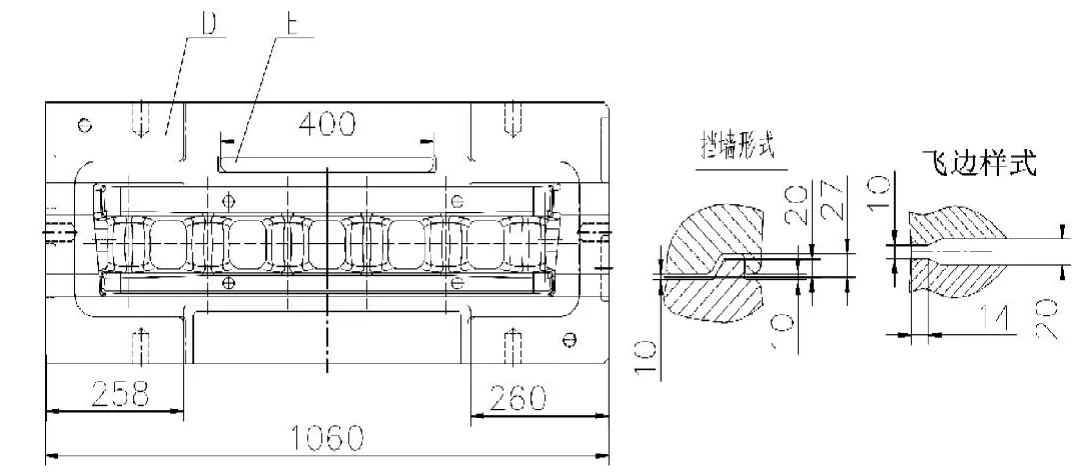

3.2 终锻模设计

为保证锻件终锻的顺利成型,飞边槽桥部高度减小为8mm,以增大阻力使金属充满型腔。同时飞边槽仓部高度加高到24mm,以容纳多余的金属,保证飞边不至于过大,影响机械夹钳的抓取。

因为热模锻压力机上设有顶料机构,故而锻造拔模斜度选择为5°。在保证锻件尺寸的情况下,节省了材料的同时,也减小了加工量。同时在A处(见图1)也设有排气孔,避免了在变形开始时,坯料覆盖在模膛上,模腔内的空气在金属流入模膛时无法排除而造成的锻件充不满。

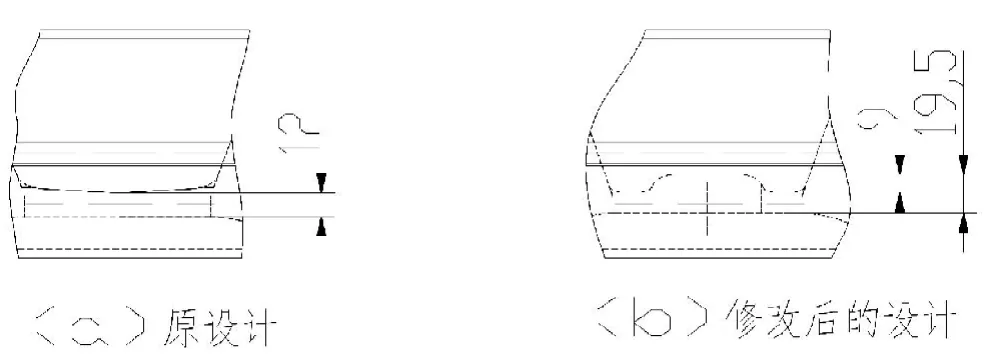

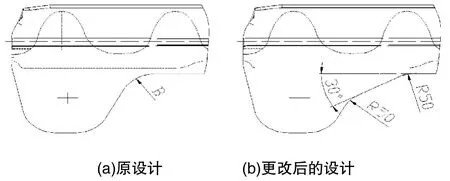

终锻工步连皮的几何形状以及尺寸至关重要。图3(a)所示的为原设计形式与尺寸,经试生产证明该连皮厚度过大,冲孔后锻件销柱位置连皮残留过高,影响与行星轮的啮合。如若单纯降低连皮厚度,阻力加大又会使主、副轨板内侧上平面充不满。最终采用图3(b)的形式,既能使连皮厚度减薄,不能保证锻件充满。

4 试制过程中出现的问题和解决办法

(1)A处(见图1)头部双侧充不满,经分析主要是预锻件B处过渡

图3 连皮尺寸及形式

圆角不够大,储存坯料量不足以使终锻型腔充满。解决办法是改变预锻件在B处过渡形式(见图4)。A处头部单侧充不满,主要是因为辊锻夹钳口夹取位置不够准确以及预锻放料位置有偏差,经试验调整找到其准确位置,头部即可充满。

图4 预锻件B处形式

(2)锻件主轨板左右两侧出现缩孔。由图1可见A处凸起变形量大,在锻造过程中,坯料受压后不断充入A处型腔内部,分模面位置金属不断补充进入型腔,故而在此处形成了缩孔。解决方法是在预锻模上加大此处分模面圆角。

5 结语

(1)所采用的锻造工艺和锻模结构经生产验证,效果较好,所生产的锻件合格,满足产品质量要求。(2)对于深孔薄壁复杂锻件,飞边槽与连皮的尺寸与几何形状的确定至关重要,合理的飞边槽和连皮形式是模具设计的关键。

[1]中国机械工程学会塑性工程学会.锻压手册第1卷[M].北京:机械工业出版社,2007.

黄程程(1985-),女,吉林人,助理工程师,辽源方大锻造有限公司技术员,主要从事锻造模具设计与研究。