锰、锶含量对铸造铝硅合金铁相形貌和相组成的影响

吴星宇,龙思远,2,刘 欢,王 林

(重庆大学1.材料科学与工程学院;2.国家镁合金材料工程技术研究中心,重庆400044)

0 引 言

铝硅合金具有良好的铸造性能和耐腐蚀性能,一般适用于制造薄壁、形状复杂和中等负荷的零件。铁相不可避免地存在于合金中,而且一般以针状形态出现,这极大恶化了合金的性能[1-2]。添加锰能降低铁元素的有害影响,提高合金的性能,当铁的质量分数大于1.5%并且锰含量较低时,富铁相呈针状,并且随着锰含量增多,铁相逐渐由针状转变成汉字状;当铝硅合金中锰与铁的质量比约为0.6时,其中的β-Al9Fe2Si2相转变成AlSiMnFe相,有效消除了β-Al9Fe2Si2相对合金力学性能的有害影响,并且在压铸过程中还能防止粘型[3-5]。铝硅合金的变质剂很多,生产中普遍采用的变质剂主要有锶、钠和锑,但钠的变质持续时间短,且腐蚀坩埚;锑的价格虽然比锶的低,但其变质效果不如锶的好[1]。有人认为,在添加锰的同时添加锶,不但可以改善β-Al9Fe2Si2相的形状,还可使其变得更加细小,这对合金的力学性能更加有利[6-7]。所以,研究锰和锶对铝硅合金的变质效果具有工程实际意义。鉴于此,作者详细研究了锰和锶元素含量对铝硅合金中铁相种类、形貌及相组成分的影响。

1 试样制备与试验方法

以铁含量较高的铸造铝硅合金为试验原料,其化学成分(质量分数,下同)为8.0%Si,0.35%Mg,0.15%Ti,0.6%Fe,余 Al。

为了研究锰含量对铝硅合金中铁相形貌和相组成的影响,设计了锶含量相同而锰含量不同的合金1~4,即在保持锶设计含量为0.02%的情况下,添加0,0.1%,0.3%,0.5%的锰;为了研究锶含量对铝硅合金中铁相形貌和相组成的影响,设计了锰含量相同而锶含量不同的合金5~8,即在保持锰设计含量为0.3%的情况下,添加0.01%,0.02%,0.03%,0.05%的锶。锰和锶元素分别以纯锰、Al-10Sr中间合金的形式加入。每次试验在730℃的合金液中添加纯锰,熔体搅拌0.5h直至其完全熔化后再采用氮气与氩气的混合气体对合金熔体进行精炼除气,扒渣并静置0.5h;在720℃的合金液中添加Al-10Sr中间合金进行变质处理1h,在720℃扒渣后浇注。

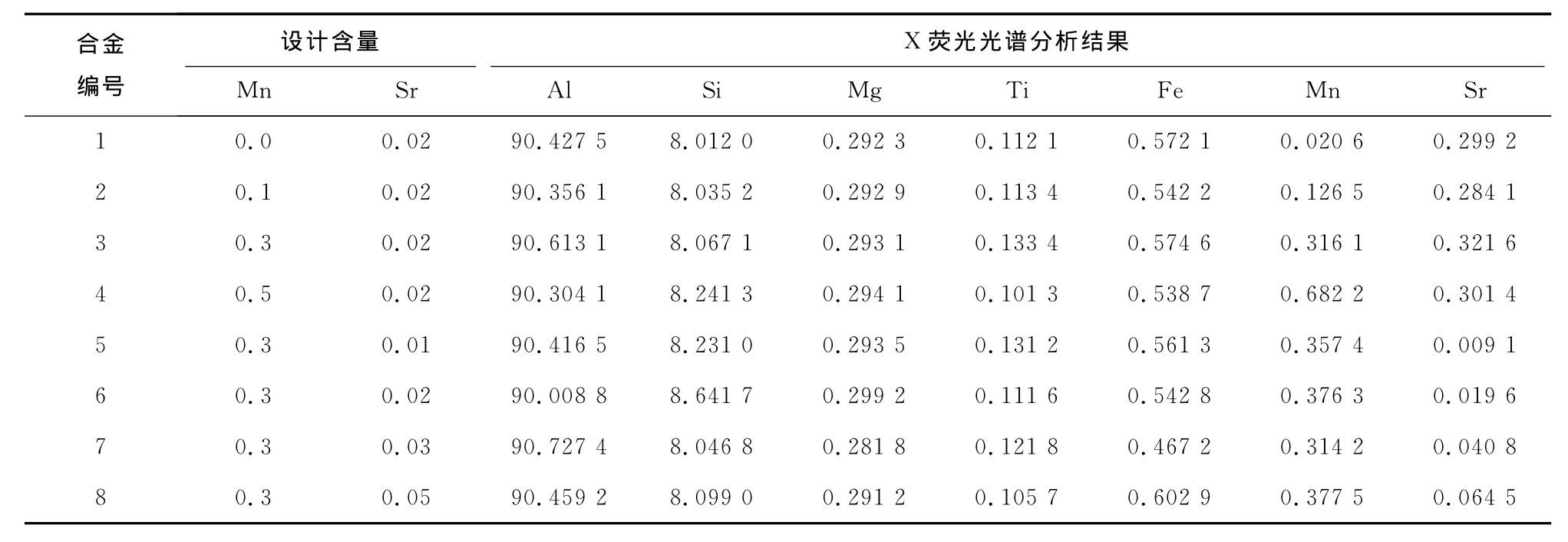

使用XRF-1800型X荧光光谱分析仪(XRF)测合金中的元素含量,结果如表1所示。

从铸锭中切取相同部位的试样,对其研磨抛光后,采用体积分数为0.5%的HF溶液腐蚀10s,然后使用OLYMPUS GX41型光学显微镜(OM)观察显微组织,并使用D/max 1200型X射线衍射仪(XRD)检测合金中的相组成。

表1 不同合金的锰、锶设计含量和化学成分(质量分数)Tab.1 Mn,Sr design composition and chemical composition of different alloys %

2 试验结果与讨论

2.1 锰含量对铁相形貌的影响

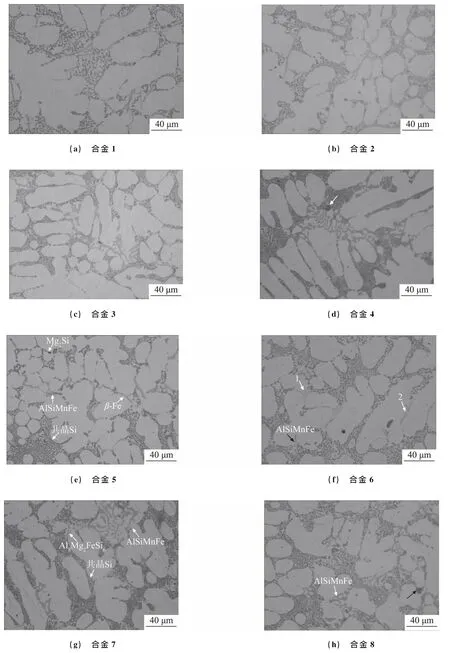

由图1可见,合金1的组织中存在大量针片状β-Al9Fe2Si2相以及少量浅灰色骨骼状相,经分析可以断定它为Al8Mg3FeSi6相[8];合金2中部分针片状β相发生了明显的弯曲,另有部分β相变成了骨骼状AlSiMnFe相;合金3中的AlSiMnFe相变得更粗、更短,锰的作用得到了充分发挥;合金4的组织中出现了大量粗大的鱼骨状AlSiMnFe相,且部分相呈规则形状,如白色箭头所指,其恶化了合金的性能。

铝硅合金中的富铁相实际上是固溶体,它的晶格空位可以容纳其它元素。当在铝硅合金中加入锰后,锰能使β相转变成AlSiMnFe相。从显微组织上看,当针状铁相在单一方向上生长时,锰可以依附在针状铁相的尖端,从而改变其原始的生长方向,使晶体朝其它方向生长,故而,那些尺寸较小的铁相会变成骨骼状或汉字状,但尺寸很大的铁相则可能保持其原有的形状[9]。从热力学上看,相总是向能量低的方向转变,针状铁相的表面积大,能量高,而AlSiMnFe相的表面积小,能量低,加入的锰元素会依附于铁的核心与其生成AlSiMnFe相[10]。

2.2 锶含量对铁相形貌的影响

由图1可以看出,合金5中的AlSiMnFe相、β相与共晶硅相、Mg2Si相有明显的区别,共晶硅相和Mg2Si相分别呈小颗粒状和黑色骨骼状,铁相以两种形式存在,部分为针片状β相,而大部分则以骨骼状AlSiMnFe相分布于α-Al基体中;合金6中的黑色骨骼状 Mg2Si相逐渐减少,浅灰色骨骼状Al8Mg3FeSi6相增多,这说明更多的铁元素以骨骼状Al8Mg3FeSi6相存在,这有利于消除针片状β相的有害影响,而且部分针片状β相(箭头2)和骨骼状AlSiMnFe相(箭头1)出现了弯曲与断裂的现象,这都有利于改善合金的力学性能;合金7的组织中没有发现针片状β相,但骨骼状AlSiMnFe相出现了聚集;合金8中不仅出现了AlSiMnFe相的聚集,而且还出现了有规则形状的AlSiMnFe相(如黑色箭头所示),恶化了合金性能。此外,合金中还发现了更多浅灰色骨骼状Al8Mg3FeSi6相分布于基体中。

图1 不同合金的显微组织Fig.1 Microstructure of different alloys:(a)alloy 1;(b)alloy 2;(c)alloy 3;(d)alloy 4;(e)alloy 5;(f)alloy 6;(g)alloy 7and(h)alloy 8

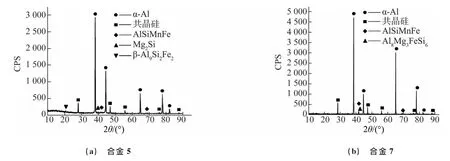

2.3 锶元素对相组成的影响

由图2可以看出,合金5的主要物相有α-Al、共晶硅、AlSiMnFe、β相、Mg2Si相;合金7的主要物相有α-Al、共晶硅、AlSiMnFe、Al8Mg3FeSi6。对比分析可以发现,当合金中的锶加入量从0.01%增加到0.03%时,针片状β相和骨骼状 Mg2Si相逐渐减少,但浅灰色骨骼状Al8Mg3FeSi6相却有增多的趋势。由此可见,锶在铝硅合金中虽然不能改变铁相的形貌,但却能使β相和AlSiMnFe相发生破碎,还能使更多的铁元素以骨骼状Al8Mg3FeSi6相存在,以减少β相的有害影响。

图2 不同合金的XRD谱Fig.2 XRD patterns of alloy 5(a)and alloy(7)

在一定面积内,β相的数量和长度与其形核和成长机理有关,先析出的β相优先形核,进而继续分支形成更大的β相。研究表明,锶会减小α-Al相和β相的界面表面能,从而影响β相的成核过程。此外,锶的添加能减小β相的长度和降低其体积分数,这与锶对铁相的变质有关,它的变质机理与对共晶硅的细化机理极其相似,锶能吸附在β相某些晶体的晶格面上,从而破碎掉这些优先形核的β相,使它们的分支更少[11-12],达到消除粗大 β 相的目的。

3 结 论

(1)在含0.02%锶的铝硅合金中,随着锰含量的增多,合金中的β-Al9Fe2Si2相逐渐转变成骨骼状或鱼骨状AlSiMnFe相,但锰含量达到0.5%后,出现了有规则形状的AlSiMnFe相,它对合金的力学性能不利。

(2)在含0.3%锰的铝硅合金中,随着锶含量的增加,合金中AlSiMnFe相和β-Al9Fe2Si2相的尺寸变小,β-Al9Fe2Si2相甚至消失,MgSi2相有转变为Al8Mg3FeSi6相的趋势,减弱了β-Al9Fe2Si2相对合金力学性能的有害影响;当锶含量为0.02%时,铁相的形态达到最佳,当锶含量超过0.03%时,AlSiMnFe相出现了聚集的现象,甚至出现了有规则形状的AlSiMnFe相,这对合金的力学性能不利。

[1]中国机械工程学会铸造专业学会.铸造手册:铸造非铁合金[M].北京:机械工业出版社,1993.

[2]田荣璋.铸造铝合金[M].长沙:中南大学出版社,2006.

[3]ZAHEDI H,EMAMY M,RAZAGHIAN A,et al.The effect of Fe-rich intermetallics on the Weibull distribution of tensile properties in a cast Al-5pct Si-3pct Cu-1pct Fe-0.3pct Mg alloy[J].Metallurgical and Materials Transactions:A,2007,38(3):659-670.

[4]张磊,焦万丽,尉海军,等.锰结合预先热处理对铝硅合金中富铁相组织和力学性能的影响[J].中国有色金属学报,2005(3):368-373.

[5]BELMARES-PERALES S, CASTRO-ROMÁN M, HERRERA-TREJO M,et al.Effect of cooling rate and Fe/Mn weight ratio on volume fractions ofα-AlFeSi andβ-AlFeSi phases in Al-7.3Si-3.5Cu alloy[J].Metals and Materials International,2008,14(3):307-314.

[6]ASHTARI P,TEZUKA H,SATO T.Influence of Sr and Mn additions on intermetallic compound morphologies in Al-Si-Cu-Fe cast alloys[J].Materials Transactions,2003,44(12):2611-2616.

[7]吴亮,金青林,蒋业华,等.Mn、Sr对铝硅合金中铁相的影响[J].铸造,2011(12):1185-1189.

[8]李烔辉.金属材料金相图谱[M].北京:机械工业出版社,2006.

[9]MOHAMED A,SAMUEL A M,SAMUEL F H,et al.Influence of additives on the microstructure and tensile properties of near-eutectic Al-10.8% Si cast alloy[J].Materials & Design,2009,30(10):3943-3957.

[10]SHABESTARI S G.The effect of iron and manganese on the formation of intermetallic compounds in aluminum-silicon alloys[J].Materials Science and Engineering:A,2004,383(2):289-298.

[11]SAMUEL F H,SAMUEL A M,OUELLET P,et al.Effect of Mg and Sr additions on the formation of intermetallics in Al-6wt pct Si-3.5wt pct Cu-(0.45)to(0.8)wt pct Fe 319-type alloys[J].Metallurgical and Materials Transactions:A,1998,29(12):2871-2884.

[12]ELSEBAIE O,SAMUEL A M,SAMUEL F H.Effects of Sr-modification,iron-based intermetallics and aging treatment on the impact toughness of 356Al-Si-Mg alloy[J].Journal of Materials Science,2011,46(9):3027-3045.