304奥氏体不锈钢焊缝低温热老化后的显微组织与力学性能

罗 强,陈 勇,周 军,何 琨,任黎平

(中国核动力研究设计院反应堆燃料及材料重点试验室,成都610041)

0 引 言

奥氏体不锈钢具有良好的耐腐蚀性能、力学性能、加工性能和焊接性能,广泛用作压水堆核电站堆内构件材料,其组织主要为奥氏体相。为了避免奥氏体不锈钢在焊接过程中于熔合区产生热裂纹,室温下其焊缝组织中会存在5%~12%(质量分数)的铁素体。早期的研究表明,铁素体不锈钢长期在核电站运行温度(280~325℃)下的服役过程中,铁素体相会Spinodal分解成富含铁的α相和富含铬的α′相,导致其断裂韧性严重下降[1-4]。国内外已对压水堆铸造奥氏体不锈钢(CASS)主管道热老化问题进行了深入研究[5-6],结果表明,CASS在核电站运行温度下的长期服役过程中,铁素体相极易发生热老化脆化,导致材料的韧性降低、硬度增大;在低温老化时铁素体中会发生沉淀相析出,在更高的温度下,G相将在铁素体中析出,富铬的 M23C6沉淀相将在奥氏体和铁素体界面上析出。目前,国外已对压水堆核电站CASS的热老化性能和机理开展了大量研究,在很大程度上指导了现役核电站主管道的热老化管理,降低了热老化脆化造成的风险。但到目前为止,国内很少有人关注堆内构件用奥氏体不锈钢焊缝的低温热老化脆化行为,也未见关于奥氏体不锈钢焊缝在核电站运行温度下长期服役过程中的微观组织和力学性能变化的相关报道。另外,由于实际服役条件下不锈钢焊缝的热老化速度很缓慢,因此开展服役温度下的热老化研究存在很大困难,加之温度低于400℃的热老化机理与服役温度(320℃)下的热老化机理相同[7-8]。因此,作者拟开展304不锈钢焊缝在325,365,400℃下的加速热老化试验,研究其热老化不同时间后的组织和性能,希望为压水堆核电站堆内构件的热老化性能评价和热老化管理提供技术依据。

1 试样制备与试验方法

1.1 试样制备

试验材料为中国第一重型机械集团公司生产的压水堆堆内构件材料304奥氏体不锈钢,焊丝材料和焊接方式均与实际堆内构件的相同。焊接形式为板材对接焊,板材厚度为40mm,坡口形式为V型,焊丝为φ1.2mm的308L不锈钢,焊接工艺为热丝TIG(钨极氩弧焊)自动焊,焊接速度和电压分别为140mm·min-1和11V。304不锈钢和308L焊丝的化学成分见表1,304不锈钢的室温拉伸性能如表2所示。

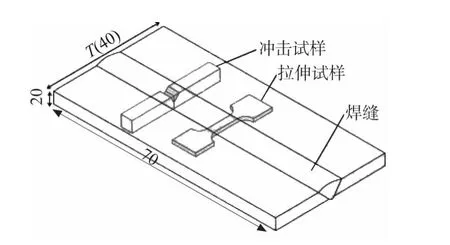

如图1所示截取70mm×40mm×20mm的试样(焊缝位于试样中心)进行热老化试验,将其置于KSL-1200-M型箱式热老化炉中,分别升温至325,365,400℃,升温速率为10℃·min-1,热老化时间分别为0,1 000,3 000,6 000h,冷却方式空冷。

表1 304奥氏体不锈钢和308L焊丝的化学成分(质量分数)Tab.1 Chemical composition of 304 austenitic stainless steel and 308Lfiller wire(mass) %

表2 304奥氏体不锈钢的室温拉伸性能Tab.2 Tensile properties of 304 austenitic stainless steel at room temperature

1.2 试验方法

在热老化前后的试样上截取20mm×10mm×10mm的焊缝金属,经机械抛光和5g三氯化铁+50mL浓盐酸+100mL水腐蚀后,采用奥林巴斯GX71型光学显微镜观察显微组织;采用Fischer FERITSCOPE MP30型铁素体仪测铁素体相的体积分数;采用JEOL JXA8100型电子探针测奥氏体和铁素体中主要合金元素的含量;采用FM-700型显微硬度仪测焊缝的显微硬度,载荷为0.25N,保载时间为20s;采用JB-300S型冲击试验机和WDW-100C型电子万能试验机分别测焊缝的室温冲击功和拉伸性能(均取2件平行试样的平均值),从70mm×40mm×20mm试样的1/4T处切取标准夏比冲击试样以及截面积为4.0mm×1.8mm、标距为8mm的拉伸试样,如图1所示,冲击试验和拉伸试验分别按照GB/T 229-2007《金属材料 夏比摆锤冲击试验方法》和 GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》进行,拉伸试验的加载速率为0.1kN·s-1,焊缝位于试样的中心位置。

图1 夏比冲击试样和拉伸试样的取样示意Fig.1 Schematic diagram showing the Charpy impact sample and tensile sample

2 试验结果与讨论

2.1 显微组织

原始焊缝由奥氏体相和铁素体相组成,铁素体为蠕虫状、带状形貌,如图2(a)所示;在不同温度热老化6 000h后,焊缝组织未发生明显变化,仍由奥氏体相和铁素体相组成,形貌亦基本未变,热老化后焊缝组织的典型形貌如图2(b)所示。

热老化后,焊缝区铁素体的体积分数没有明显变化。原始焊缝中铁素体的体积分数为11.0%~12.7%,平均值为12%;在400℃热老化6 000h后,铁素体的体积分数为10.5%~12.8%,平均值为11.8%。

图2 304奥氏体不锈钢焊缝热老化前后的显微组织Fig.2 Microstructure of 304austenitic stainless steel weld before(a)and after(b)thermal aging at 400℃for 6 000h(b)

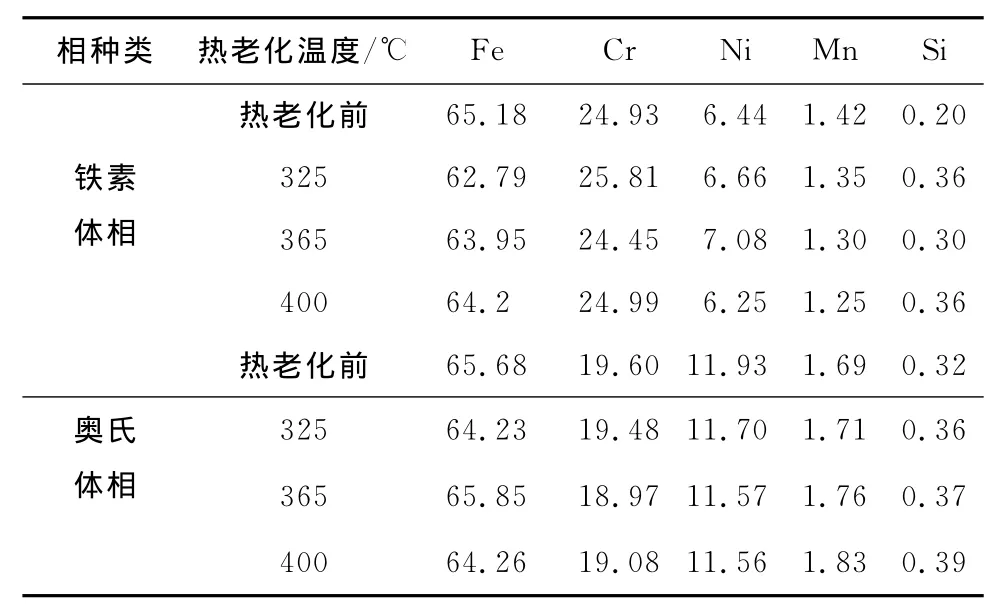

由表3可见,热老化前后,焊缝中铁素体相和奥氏体相的主要组成元素相同,均主要为铁、铬、镍、锰、硅;此外,热老化前后铁素体相中的铬含量均较高,而奥氏体相中的镍、锰含量均较高,各元素在两相中的分布没有明显变化。

表3 在不同温度热老化6 000h前后304奥氏体不锈钢焊缝中铁素体相和奥氏体相中主要合金元素的含量(质量分数)Tab.3 Contents of main alloy elements in ferrite and austenite in 304austenitic stainless steel weld before and after thermal aging at different temperatures for 6 000h(mass) %

2.2 力学性能

2.2.1 显微硬度

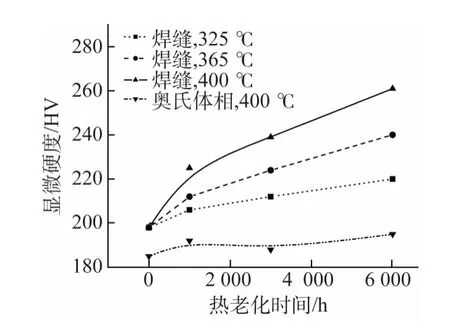

图3 304奥氏体不锈钢焊缝及奥氏体显微硬度与热老化时间的关系曲线Fig.3 Micro-hardness vs thermal aging time for 304 austenitic stainless steel weld and the austenite

由图3可知,304奥氏体不锈钢焊缝的显微硬度随热老化时间的延长而增大,热老化温度越高,显微硬度越大;在325℃和400℃下热老化6 000h后,显微硬度较热老化前的分别增加了13.2%和32.6%;另外,焊缝中奥氏体相的显微硬度没有明显变化。焊缝主要由奥氏体相和少量铁素体相组成,故而焊缝显微硬度的增大主要是由于铁素体相硬度增大造成的。奥氏体不锈钢热老化后,铁素体相发生Spinodal分解,或α′相析出导致铁素体中的α-α′不匹配,或者铁素体中的G相析出,这都将导致铁素体的硬度升高[5,9]。

2.2.2 冲击功

由图4可知,与热老化前相比,304奥氏体不锈钢焊缝在不同温度下热老化6 000h后,冲击功均显著降低,且热老化温度越高,冲击功降低得越明显;在325℃和400℃热老化后,焊缝冲击功分别下降了19%和28%。研究表明[10-11],焊缝冲击韧性降低是由热老化后铁素体硬化进而导致铁素体区在冲击作用下更早断裂造成的,根本原因在于热老化后铁素体中析出了富含铁的α相和富含铬的α′相,这两相的互连结构增加了位错运动的阻力,使位错的滑移运动变得更加困难,从而导致热老化后焊缝的冲击韧性降低。

图4 304奥氏体不锈钢焊缝在不同温度热老化6 000h前后的冲击功Fig.4 Impact energy of 304austenitic stainless steel weld before and after thermal aging at different temperatures for 6 000h

2.2.3 拉伸性能

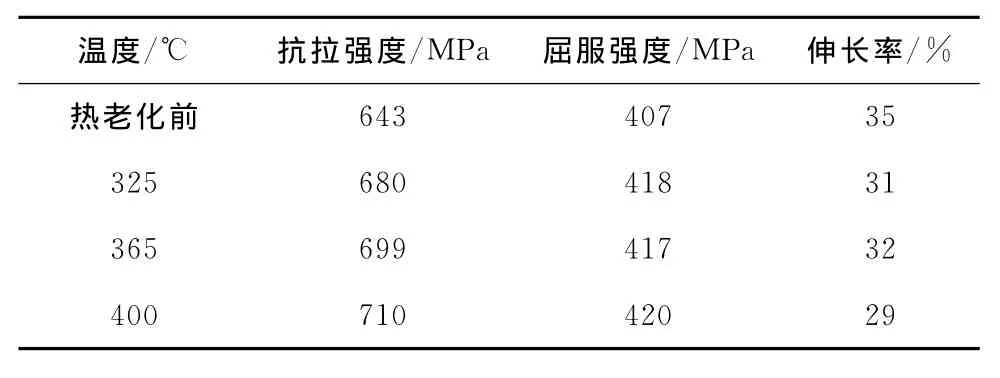

由表4可以看出,与热老化前相比,304奥氏体不锈钢焊缝在325,365,400℃热老化6 000h后的力学性能变化不大,抗拉强度和屈服强度均只有小幅增加,伸长率则有小幅降低,这与Vitek等[11]的研究结果相符。此外,热老化温度越高,焊缝力学性能的变化就越大;拉伸断口均位于焊缝区。

表4 304奥氏体不锈钢焊缝在不同温度热老化6 000h前后的拉伸性能Tab.4 Tensile properties of 304stainless steel weld after thermal aging at different temperatures for 6 000h

3 结 论

(1)304奥氏体不锈钢焊缝在325,365,400℃热老化前后的组织均由奥氏体相和铁素体相组成,且均为蠕虫状、带状形貌,铁素体相和奥氏体相中的主要元素含量均没有明显变化。

(2)随热老化时间的延长,304奥氏体不锈钢焊缝的显微硬度逐渐增大,且热老化温度越高,显微硬度越大,但焊缝中奥氏体相的显微硬度没有明显变化。

(3)与热老化前相比,304奥氏体不锈钢焊缝在325,365,400℃热老化6 000h后的冲击功显著降低,且热老化温度越高,冲击功越低。

(4)与热老化前相比,304奥氏体不锈钢焊缝在325,365,400℃热老化6 000h后的拉伸性能变化较小,抗拉强度和屈服强度有小幅增加,伸长率则有小幅降低;热老化温度越高,焊缝力学性能的变化越大。

[1]刘鹏,薛飞,戴忠华,等.轻水堆核电站奥氏体不锈钢铸件的热老化及其老化管理[J].核动力工程,2005,24(6):93-96.

[2]王步美,陈挺,徐涛等.焊接工艺对奥氏体不锈钢焊接接头应变强化性能的影响[J].机械工程材料,2013,37(2):29-33.

[3]杨武.核电设备耐蚀材料及其评价技术[J].机械工程材料,1994,18(2):16-19.

[4]CHOPRA O K,AYRAULT G.Aging degradation of cast stainless steel:status and program [J].Nuclear Engineering and Design,1985,6:305-318.

[5]CHUNG H M,CHOPRA O K.Microstructures of cast-duplex stainless steel after long-term aging[J].Mater Sci Technol,1990,6:249-262.

[6]CHOPRA O K,CHUNG H M.Aging of cast-duplex stainless steel in LWR systems[J].Nuclear Engineering and Design,1985,89:305-318.

[7]李时磊,王艳丽,李树肖,等.长期热老化对铸造奥氏体不锈钢组织和性能的影响[J].金属学报,2000,46(10):1186-1191.

[8]CHUNG H M,CHOPRA O K.Kinetics and mechanism of thermal aging embrittlement of duplex stainless steels[J].International Journal of Pressure Vessels and Piping,1992,50:179-213.

[9]SEIICHI K,NARUO S,GENTA T.Microstructural changes and fracture behavior of CF8Mduplex stainless steels after long-term aging[J].Nuclear Engineering and Design,1997,13:121-232.

[10]PUMPHREY P H,AKHURST K N.Aging kinetics of CF3 cast stainless steel in temperature range 300-400℃[J].Materials Science and Technology,1990,6:211-219.

[11]VITEK J M,DAVID S A,ALEXANDER D J.Microscopic evaluation of low-temperature embrittlement in type 308stainless steel welds[J].Acta Metall,1991,39:503-516.