三元复合驱提捞抽油机用抽子改进

陈明战

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆163453)

三元复合驱提捞抽油机用抽子改进

陈明战

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆163453)

由于三元复合驱的采出液易结垢,使得提捞抽油机的抽子出现了一定的不适应性,例如下行遇阻、上行过载以及抽子寿命短等。为解决上述问题,通过对常规聚氨酯抽子进行室内模拟试验及理论分析,得到了其材料特性以及工作特性,并指出了抽子材料、结构存在的问题,据此研发出了钢丝骨架式抽子。经现场应用表明:该抽子大幅减少了下行遇阻、上行过载的几率,使用寿命比常规抽子提高4~5倍,使得提捞抽油机更加适应三元复合驱工况。

三元复合驱;提捞抽油机;抽子

与常规提捞采油方式相比,提捞抽油机最大的区别在于直接将动力、传动、卷扬及控制系统固定在井口,根据地层产能及液面恢复速度自动抽油[1]。提捞抽油机采油本是针对低产井的一种较高效人工举升方式,由于在工作过程中是以油管作为泵筒,抽子从井底在油管内一直上行到井口,再下行到井底,并重复往返这个过程,能够有效地对油管内壁进行刮垢、除蜡;同时,抽子胶筒本身采用高分子弹性材料,不结垢,因此在三元复合驱应用中表现出了较强的适应性,平均检泵周期约400 d。常规抽油机、螺杆泵在三元复合驱结垢期经常发生因结垢导致卡泵、杆断,平均检泵周期只有约150 d[2]。

但是,在三元复合驱开发应用当中,抽子出现了下行过程遇阻、上行过载,以及使用寿命短的问题,平均7~10 d,导致抽子更换强度大,易造成不及时,液面在井口,不能够保证三元受效期的供排协调。本文通过开展常规聚氨酯抽子理论研究以及试验分析,模拟得到了三元采出液等实际工作条件下抽子材料的温溶胀、载荷等特性,为抽子结构改进提供了有效的数据支持与指导方向,并最终开发了钢丝骨架式抽子。

1 常规抽子试验及理论分析

常规抽子结构如图1所示,抽子胶筒即密封段固定在中心管上。上行程时,球阀坐封,油套液面差产生的压差由导压孔进入胶筒与中心管之间,并使胶筒发生膨胀,与油管内壁接触形成密封,实现井液举升。下行程时,球阀打开,胶筒与中心管之间内部压力与胶筒外部压力平衡,胶筒收缩,与油管内壁分离,便于下行。针对该抽子现场应用出现的问题,开展相应理论及试验分析。

图1 常规抽子结构

1.1 下行遇阻原因

1) 抽子结构设计问题。上行程时,在抽子上下压差作用下胶筒发生膨胀,此时与地层岩石反应后产生的钙、镁、硅以及碳酸根、硫酸根等离子随三元采出液经导压孔进入中心杆与胶筒形成的空间,并在中心杆等金属表面结垢。由于胶筒固定在中心杆上,下行程胶筒收缩后进入中心杆和胶筒形成空间的液体仍需从导压孔排出,形成的垢不能够有效带出,并被压实,厚度逐渐增加,导致胶筒无法收缩,下行时与油管内壁过盈接触严重,易产生遇阻。同时砂、蜡等固体杂质也易进入胶筒与中心管之间空间沉积,进一步加剧了该作用影响。

2) 抽子聚氨酯材料温溶胀作用。利用三元采出液、在50℃地层温度条件下对抽子聚氨酯材料进行了温溶胀及硬度测试实验。实验结果表明三元采出液中的试样体积变化率相对较低,平均为4%左右;平均硬度由70.67A下降到66.67A,如图2所示。结合现场条件,温溶胀有一定的影响,但影响相对较小。

3) 部分油井油管内壁结垢,通径变小,导致下行遇阻。该原因与抽子本身关系不大,需定期根据电参、载荷等生产参数定期酸洗、热洗,必要时进行机械清垢。

图2 抽子胶筒在不同介质及温度条件下体积变化率

1.2 上行过载原因

1.2.1 上行抽子液压膨胀理论分析

当抽子向上运动时,由于受外形限制,根据流体力学伯努利方程,作用在胶筒上的总载荷上部小、下部大,导致下部变形量大,如图3所示。

图3 常规抽子胶筒液压变形示意

利用有限元方法进行分析,如图4所示,常规聚氨酯抽子承压前外形为圆柱体,承压后(3.5MPa)成圆锥体,下部变形最大,与油管接触密封,磨损量大。

同时,进行了室内实验验证,抽子在运行24 h后,下部磨损1~2 mm,局部产生破损,如图5所示,与理论分析一致。

图4 常规抽子承压后形变形情况

图5 室内试验常规抽子磨损图片

1.2.2 抽子载荷构成计算及试验分析

上行程中,作用在抽子上的载荷主要由2部分构成:①抽子上部实际举升液柱高度产生的载荷,即水力载荷;②胶筒与油管内壁之间的摩擦载荷。水力载荷即举升的实际液柱高度产生的压力,应考虑到抽子上部液柱高度、油管内抽子下部和油套环空液面高度、井口套压及回压的影响,则抽子实际承压为:

式中:pt为井口回压,MPa;ρ为举升液体密度,kg/m3;Ht1为抽子上部举升液柱高度,m;Ht2为抽子下部油管内液面高度,m;Hc为油套环空内液面高度,m;pc为套压,MPa。

作用在抽子上的水力载荷为:

式中:rt为油管内径,m;rr为钢丝绳抽油杆外径,m。

如果测定了抽子承受的总载荷F,则抽子与油管内壁之间的摩擦载荷为:

通过室内模拟试验得到了不同承压条件下抽子总载荷,并利用上述公式计算出了对应的水力载荷,绘制曲线如图6所示。

图6 不同承压条件下抽子载荷曲线

根据试验结果可以看到,随着压力的升高,总载荷也升高,并与承压呈线性关系。总载荷曲线与水力载荷曲线之间部分即为摩擦载荷。计算不同承压条件下摩擦载荷占总载荷的比例,均保持在70%左右,并且比例较高。

分析认为,抽子胶筒承压后没有有效的约束条件,发生过度膨胀,与油管过盈配合过大;并且当胶筒磨损变薄后,膨胀过度更加严重,导致摩擦载荷增大,产生上行过载。

1.3 耐磨性能分析

作为井下关键设备,抽子胶筒最初采用了耐磨性能相对较好的聚氨酯,其形态为弹性体(TPU),在较宽的硬度范围具有较高的弹性及强度、优异的耐磨性、耐油性、耐疲劳性及抗振动性。

但在现场应用中,并不能够完全适应井下工况。现场单井抽子平均每天在油管内从井底到井口运行40个冲程,每个冲程平均800 m,则每天抽子有效举升运行距离为32 000 m。但在工作7~10 d约224 000~320 000 m后,平均泵效即由77%下降到约40%,液面基本在井口附近。导致抽子胶筒更换强度大,现场不能够保证及时得到更换,不能保证三元受效低含水期高效生产。

2 抽子结构改进

基于以上分析,对抽子胶筒的材料、结构、外形等方面进行了优化改进,同时整体考虑抽子的防垢工艺要求。

抽子胶筒材质选用橡胶。虽然聚氨酯较橡胶耐磨性能更高,但与钢丝之间粘接强度较低,膨胀变形后易分离、破碎,严重时碎块会使抽子发生硬卡,导致检泵作业。

结构方面,在内部靠近外表布置弹簧钢丝骨架,如图7~8所示。橡胶内部加入钢丝骨架后,一方面可以利用弹簧钢较稳定的弹性控制抽子橡胶本体承压时膨胀量及温溶胀量在合理的范围内,有效降低抽子运行时与油管的摩擦载荷;另一方面,由原来单纯的聚氨酯等弹性材料与油管内壁接触密封并摩擦,变为橡胶等弹性材料与油管密封为主、弹簧钢与油管接触承载为主的匹配关系,减少橡胶的磨损速度,从而在较长时间内能够保证泵效,提高使用寿命。

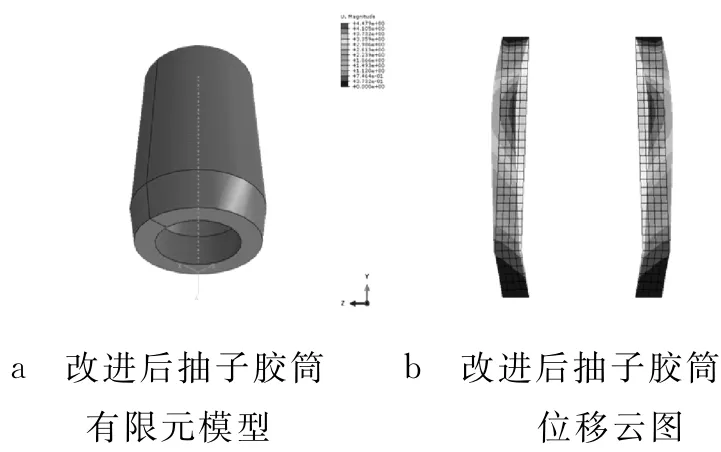

同时,对胶筒形状进行了改进优化。承压前外形由圆柱体改为圆锥体,下部较上部外径要大。下部由于有钢环用于固定钢丝,承压后基本不生形变或较小,从而实现承压后(2~3 MPa)整体为圆柱体,如图9所示,有效降低了上行摩擦载荷,减小了上行过载几率。下行时与油管内壁由面接触变为线接触或无接触,减小了下行遇阻几率。

图7 弹簧钢丝骨架

图8 钢丝骨架式抽子

图9 改进后抽子承压后形变

改进后抽子胶筒可在中心杆上轴向滑动,杆体上开有导流刮垢槽,下行程时导流刮垢槽对胶筒内部进行刮垢,井液有效对胶筒与杆体之间进行冲刷,保证胶筒能够有效收缩;另外,整体取消球阀,避免结垢后发生漏失。

针对三元易结垢特点,在杆体及密封断面进行防垢涂层处理,防止结垢后导致垢堵、密封失效、漏失等问题发生。

最终形成了适应于三元复合驱提捞工艺的抽子结构,如图10所示。

图10 钢丝骨架式抽子

3 现场应用效果

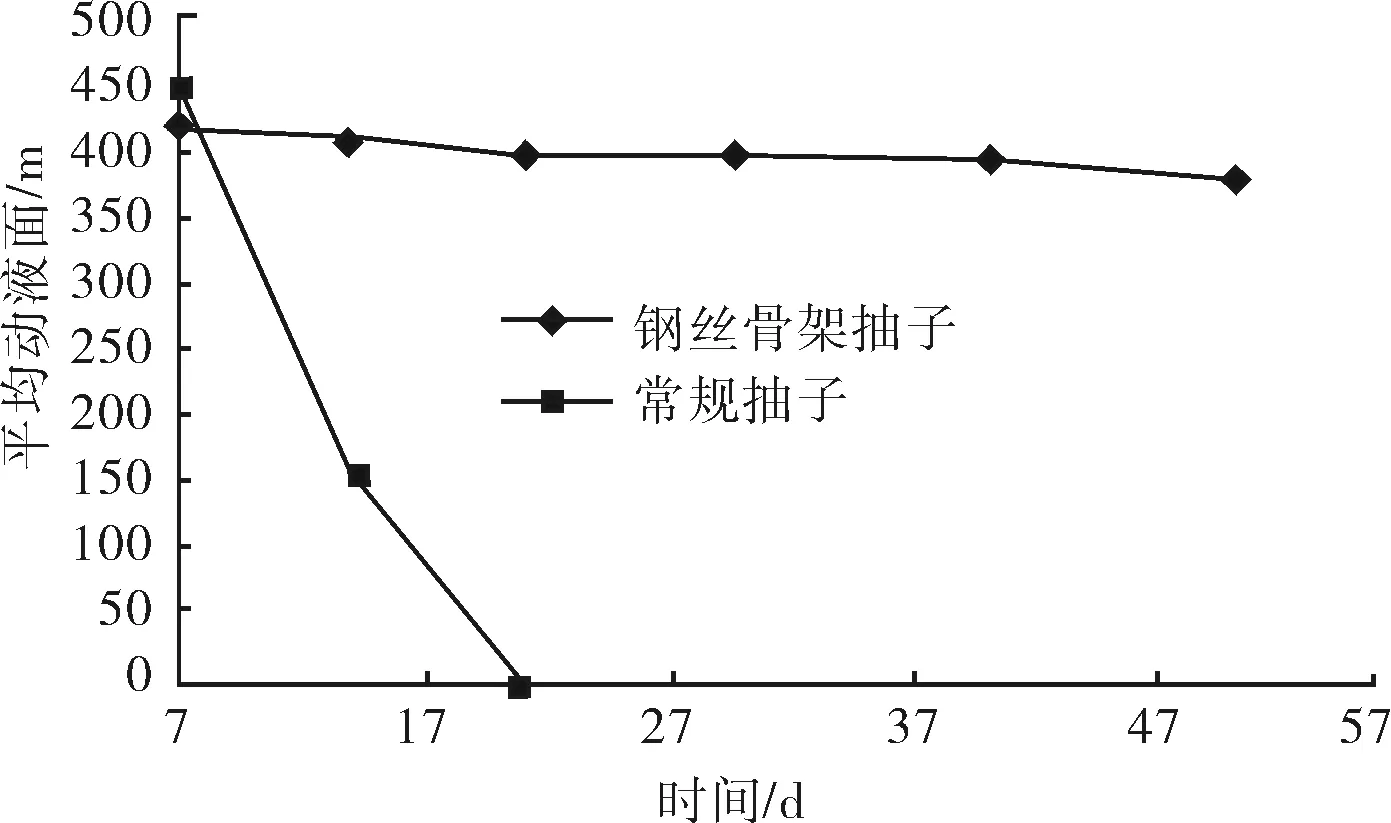

钢丝骨架式抽子在三元复合驱提捞抽油机井共试验应用47口,与常规聚氨酯抽子相比,高泵效期较长,平均泵效70%,液面350~550 m,能够保证供排协调;平均有效使用寿命达到2个月,相对于常规聚氨酯抽子提高了约5倍;期间没有出现上行过载和下行遇阻。有效保证了产液要求,降低了现场维护强度。2种抽子的使用效果对比如图10~11所示。

图11 改进后抽子与常规抽子泵效对比曲线

图12 改进后抽子与常规抽子动液面对比曲线

4 结论

1) 研制了新型钢丝骨架式抽子,能够在三元复合驱工况下保证抽子在油管内顺利运行,大幅降低了下行遇阻与上行过载几率。

2) 内衬钢丝骨架能够大幅提高抽子的使用寿命,对橡胶膨胀变形也起到了控制作用。

3) 聚氨酯相对橡胶更加适应提捞工况,应进一步研究聚氨酯与钢之间的粘接工艺,进一步提高抽子的使用寿命。

[1] 徐 光,凌云峰,曹宝良,等.新型智能间歇式采油原理分析及应用[J].机电设备,2006,23(5):6-10.

[2] 周瑞芬,柏 琳,李金玲,等.三元复合驱抽油机井结垢及悬点载荷试验研究[J].石油矿场机械,2012,.41(4):44-47.

Improvement of Swab Used in ASP Flooding Bailing Pumping Unit Production

CHEN Ming-zhan

(Production Engineering and Research Institute,Daqing Oilfield,Daqing,163453,China)

Due to the scaling issue of ASP production,the swap used in bailing pumping unit production showed some sort of inadaptability,such as resistance in down stroke,overload in up stroke,as well as short life span.To fix the problems mentioned above,the material and operating characteristics of normal polyurethane swab cup were figured out by indoor test and theory analysis.And the existing material and structural issues were pointed out.Base on the analysis result,a steel wire framework type swab was developed.Through field test and application,the new type swab effectively reduced the chance of resistance in down stroke and overload in up stroke.The life span was increased by 4~5 times compared to traditional polyurethane type.It made bailing pumping unit much more adapt to ASP production condition.

ASP flooding;bailing pumping unit;swab

TE933.303

B

1001-3482(2014)02-0089-04

2013-08-08

陈明战(1980-),男,河南禹州人,工程师,主要从事人工举升相关工艺和技术研究。