导管架式钻井平台新增桩腿加挂井槽改造技术

刘 洋,段梦兰,范 晓,匡 涛,韩 峰

(1.中国石油大学(北京)海洋油气研究中心,北京102249;2.中石化石油工程技术研究院,山东 德州253034)

导管架式钻井平台新增桩腿加挂井槽改造技术

刘 洋1,段梦兰1,范 晓1,匡 涛1,韩 峰2

(1.中国石油大学(北京)海洋油气研究中心,北京102249;2.中石化石油工程技术研究院,山东 德州253034)

提出一种导管架式钻井平台井口扩建方案。该方案可以有效解决老平台由于预留井槽不足,导致无法在原平台井口处加设生产井的问题。新增结构与平台原有结构之间通过水上导向桩进行连接,这样做可以避免水下焊接施工,同时也降低了对安装精度的要求。对改造后平台进行抗震、抗冰性能分析,结果表明改造后平台各方面性能均满足要求。

钻井平台;井槽;技术改造;有限元法

我国海洋石油勘探和开发始于20世纪60年代,早期平台形式主要是固定式平台,其中钢制导管架平台是目前冰区普遍采用的一种结构形式[1]。我国有许多导管架平台已经达到或接近设计服役年限,但其中大部分平台仍在服役。

为达到增产的目的,需要在这些老平台上加设生产井,但由于老平台预留井槽不足,无法满足此要求。近年来,通过新增井槽从而增加调整井的做法得到了关注和应用。新增井槽的形式选取和方案设计都要依照平台现状和改造要求进行详细论证。改造方案的设计需综合考虑避免水下施工,降低安装施工难度,桩群效应对桩基的影响等因素。另外,改造对平台结构改变较大,继续服役面临安全风险。为确保改造后平台能够安全服役,并为平台改造提供依据,必须对改造后的平台进行全面的安全评估。

1 新增井槽扩建方案

1.1 新增井槽的分类

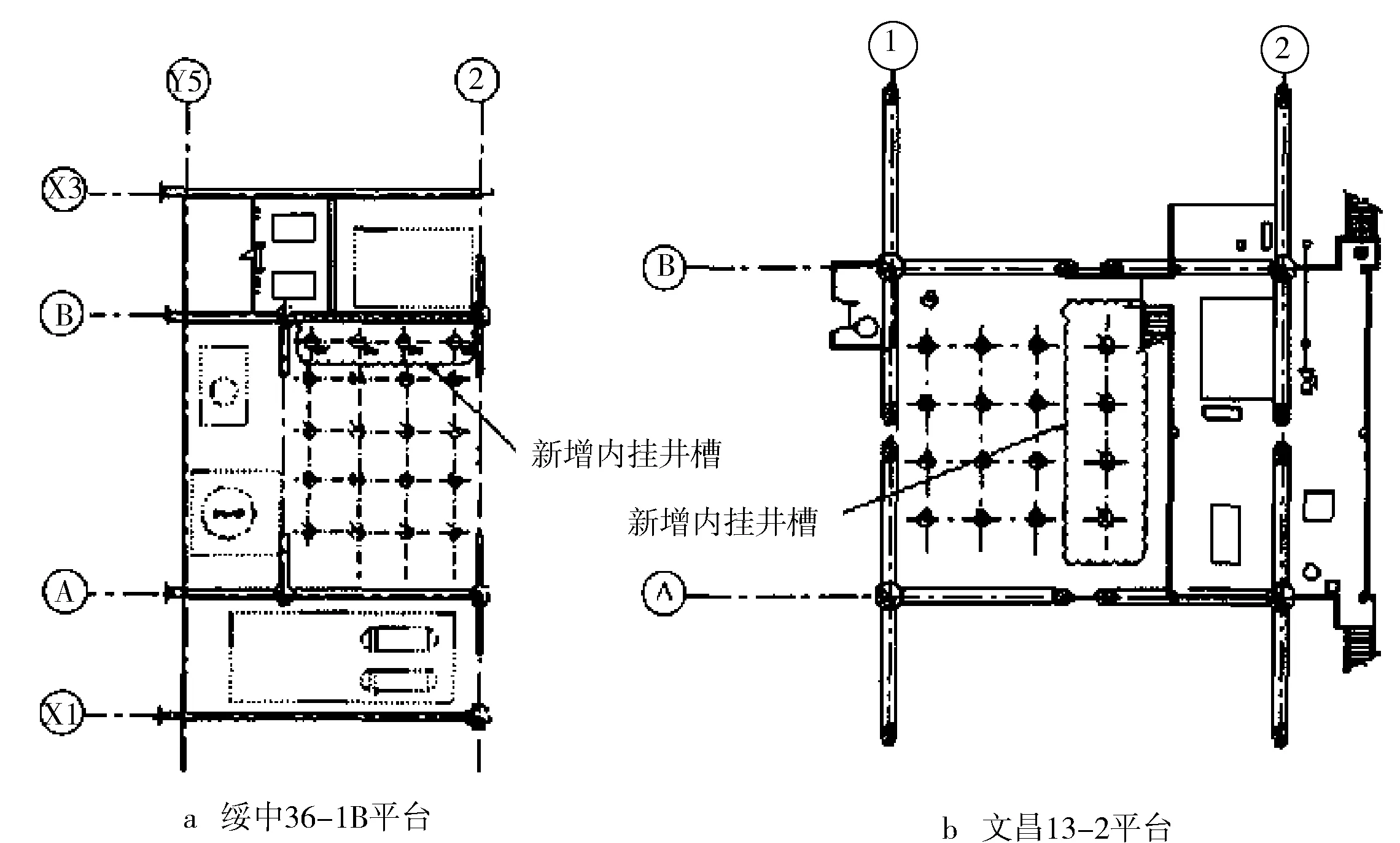

新增井槽根据其所在位置的不同可分为井口区内新增井槽和井口区外加挂井槽2种形式[2]。其中,井口区内新增井槽方案由于受到原有井口区空间限制,只适用于新增井槽数目较小的情况,新增的井槽位于平台甲板内部。这种改造方案的优点是平台结构新增载荷较小,对上部组块结构和井口区改造简单,钻修井作业位置不变,海上施工简易快捷,投入成本低。SZ36-1WHPB平台改造扩建项目和文昌13-2项目都采用了在井口区内新增井槽的方案[3](如图1)。但是,此方案受井口区空间制约十分明显,在井口区作业时设备布置十分困难,不便日常生产和维修,且新增井槽数量有限。

图1 内挂井槽示意

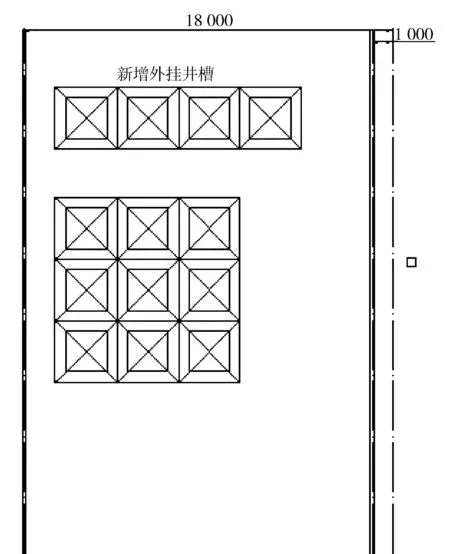

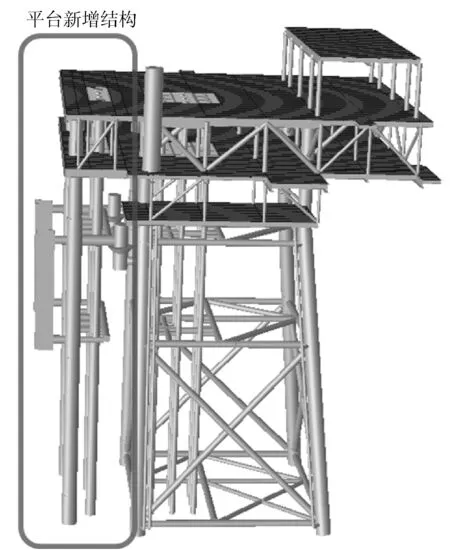

如果新增井槽数目过多,应考虑在井口区外加挂井槽的方案。井口区外加挂井槽的优点是井口区空间可以得到充分的扩展,避免在井口区施工,不影响平台正常生产。相比在井口区内新增井槽,此方案对平台原有结构影响较大,需对修井机滑轨等设施进行改造。对平台原有结构进行过多的改造必然对平台的结构性能造成影响。为保证改造后平台的结构性能,需要通过新增2条桩腿来支撑平台结构,该方案可以最大限度扩展井口区空间。对处于冰区和地震活动比较频繁的渤海海域内的导管架平台进行改造,应充分考虑改造对平台的桩基抗震性能和抗冰性能的影响。这一技术首先在渤海SZ36-1 WHPJ平台得到应用(如图2),随后得到了推广,并成功应用于南海北部湾的涠洲油田[4]。

图2 SZ36-1 WHPJ平台安装新增桩腿结构

1.2 新增结构的水上连接方案

导管架新增结构安装位置的准确性将直接关系到后期组块的安装能否顺利进行,因为新老组块顶层的修井机滑道需要精密对接和井口设备安装,这就给导管架安装提出了更高的要求[5]。由于水下焊接技术难度大,该设计采用水上导向桩连接方案,只对水上结构部分进行连接。水上导向桩结构是在平台外挂2条桩腿分别安装2根外径1.2 m的导向桩,并在平台原有桩腿相同高度处焊接2个导向套筒。该导向套筒呈喇叭状,与新增装腿上所焊接的导向桩匹配,使该导向桩可以顺利插入导向套筒内(如图3)。导向桩外径比导向套筒的内径小,这样在安装时可以降低对水平安装精度的要求。水上导向连接结构在安装后能够作为新增结构和平台原有结构之间的受力构件,而不必在导管架安装后进行切除。

图3 安装水上导向桩套筒

根据规范[6-7],当平台桩距小于8倍桩径时,桩、土间的相互作用会使桩侧阻力、桩端阻力、沉降等性能发生变化,与单桩的情况明显不同,平台的承载力不等于各单桩承载力之和。该方案在设计过程中必须要考虑新增桩腿和原有桩腿之间的相互影响。由于新增结构和原有结构没有水下焊接且上部甲板新增许多设备,所以桩基的设计承载能力要高于通常情况。为避免桩群效应,新增桩腿与原桩腿的距离为10 m。

2 BZ34-1WHPB型平台的井槽改造方案

BZ34-1WHPB型平台位于渤海中部海域,属于渤中34油田群,水深约为20 m,共4腿4桩,井口区位于平台北侧,共9个井槽。改造方案要求增加4个井口,根据该平台的修井作业要求,新增井口与原有井口可共用修井机,应将井槽位置布置于修井轨道之间,外挂井槽位置定于平台北侧,如图4。

图4 BZ34-1WHPB型平台新增井口位置

2.1 环境载荷及工况组合原则

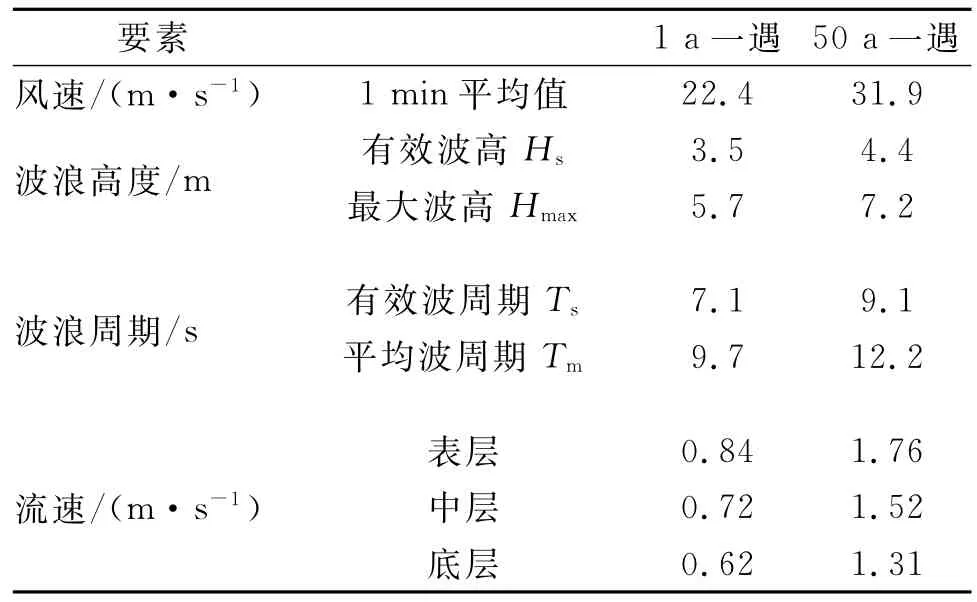

作用于平台上的环境载荷主要有风载荷、波浪载荷、海流载荷以及冰载荷。其中风、浪、流的评估条件如表1。

以50 a一遇海洋环境条件作为极端风浪自存状态校核平台结构;以1 a一遇海洋环境条件作为作业状态环境条件校核平台结构。在工况组合时,应考虑各种工况组合的合理性。例如,最大波浪载荷与最大冰载荷是不可能同时出现在一种工况中。因为海冰具有消浪的作用,通常采用波浪载荷和风载荷组合,冰载荷和风载荷组合[8]。

表1 环境条件

2.2 有限元分析

平台结构主要包括甲板及上部组块、导管架和桩基础3部分。整个结构被模拟成1个三维空间框架结构,所有结点作为刚性节点,每个结构杆件的两端模拟成刚性连接[9]。平台结构划分为711个节点,1 235个空间梁单元,368个四边形板单元,如图5。

图5 平台整体三维模型

模型将导管架与桩基在泥面处分开,泥面以上的导管架作为空间钢架,甲板结构作为板梁结构建立模型,泥面以下的桩作为空间梁单元。现有的海洋工程专用计算软件在处理桩与地层相互作用的有限元模拟时,根据经验选取泥线以下6~8倍桩径距离桩腿固支。这种经验性的作法虽然简化了结构模型,但无法反映桩与地层的动力相互作用。本文中考虑导管架结构与桩基的相互作用以及土壤的非线性特性,采用桩土效应(PSI)单元模拟桩土相互作用。

为使计算模型与实际结构尽量相似,以使计算结果反映平台实际受力状态,将平台结构所有主要受力构件都按照实际尺寸和布置情况输入计算模型。

2.2.1 改造后平台冰激动力响应

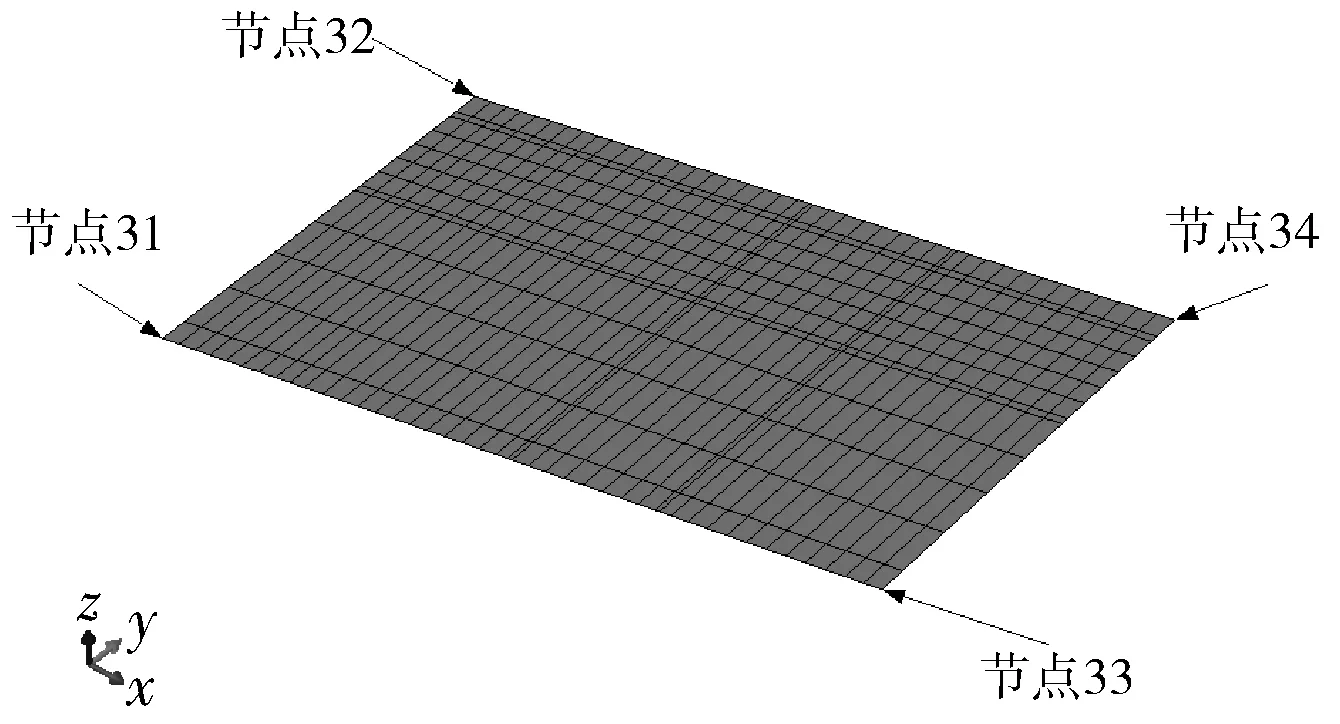

对平台选取顶层甲板4个角点进行加速度校核,如图6所示。

图6 平台4个加速度考察节点位置

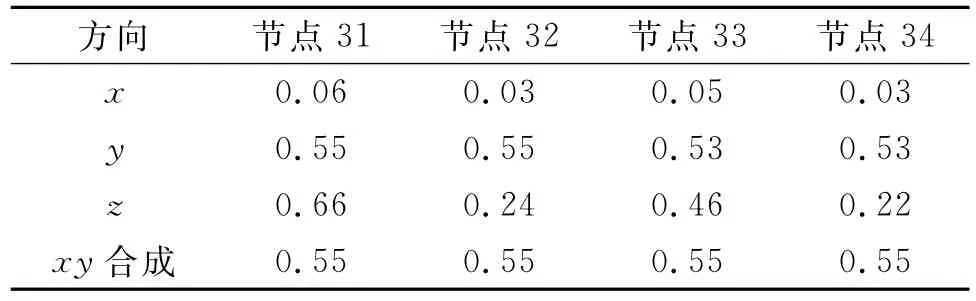

通过冰激计算分析,得到顶层甲板4个节点的加速度,如表2所示。

表2 平整冰作用下顶层甲板4个节点的最大加速度m/s2

参考“船舶设计实用手册(总体分册)2007版”第2篇第1章第168页的船体运动对人员舒适度影响评价表,结果表明平台的加速度响应满足重体力劳动者的舒适度要求。

2.2.2 改造后平台冰激疲劳强度

处于渤海重冰区的导管架平台在静冰力作用下,平台结构的变形不大,所以在静冰力作用下平台的安全性能一般都可以得到保障。对处于循环动冰力作用下的导管架平台则面临着冰激振动的现象。此类受到动冰力载荷作用的导管架平台属于柔性结构,在结构的安全评估和优化设计上,除了要考虑静力失效,即规范规定的极值静冰力下结构的安全失效;还要考虑动力失效[1]。

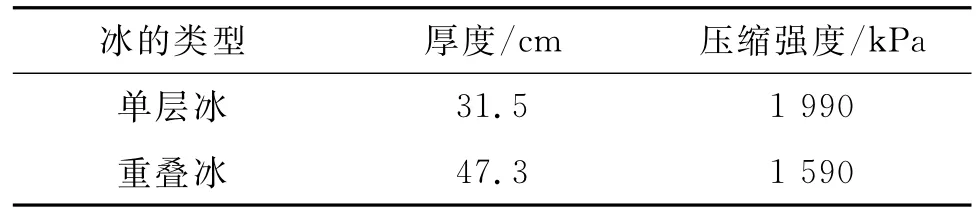

冰载荷的计算按中国海洋石油总公司企业标准Q/Hsn 3000—2002:《中国海海冰条件及应用规定》中第5.4.1.1节的方法计算。作用在垂直和接近垂直(与水平面交角大于75°)的孤立墩柱(D≤2.5 m)上的水平冰力为:

式中:m为形状系数(圆形截面取值0.9);I为嵌入系数;fc为接触系数;σc为冰无侧限压缩强度;D为冰挤压结构的宽度;h为冰厚。

导管架结构的总冰力按挤压破坏模式计算,考虑到桩腿和隔水导管之间的相互影响,各桩腿和隔水导管上的力应乘以相应的遮蔽系数,其总冰力为各桩腿和隔水导管的冰力之和。遮蔽系数选取参见:《中国海海冰条件及应用规定》中5.4.1.2节。冰力计算设计参数如表3。

表3 海冰设计参数

当取定某一工况,即冰厚、方向一定时,冰载随时间而变化。根据桩腿上一点的冰载荷时间历程可计算焊接点相对时间的主应力时程曲线。随之也可得其疲劳寿命。其计算步骤如下[10-11]:

1) 根据计算工况,将取定的第i工况的冰厚代入Ralston公式中,得到相应的静冰力值Fi。将动冰力时程(历时ti=35.4 s)用此工况下的静冰力进行调整,使得调整后的整个时段中最大冰力等于Ralston公式中得到的静冰力值Fi。

2) 将放大后的冰载时间历程,作为外加激励作用在平台结构上,计算其振动响应,算出第K个管节点的第L个焊接点处的热点应力时间历程。

3) 运用雨流计数法对得到的热点应力时间历程进行循环计数,得到第K个管节点的第L个热点处热点应力幅为σij的循环次数为nij。

4) 根据计算工况表中该工况出现的概率以及环境条件中给出的历史平均冰期的持续时间,得到该工况在1 a中的持续时间tc(秒)。也就可以得到第K个管节点的第L个热点处热点应力幅为σij的循环次数为:

5) 如果管节点在水面以下,则选择常温的S-N曲线,如果管节点在水面以上,则选择低温的S-N曲线,按照Miner线性累积损伤准则,得到在工况i,1 a中第K个管节点的第L个热点处的损伤度。

6) 对所有管节点的所有热点重复上述步骤(1)~(5),则可分别得到在工况i中,所有管节点的所有热点处的损伤度。

7) 对所有工况重复步骤(1)~(6),则可以得到1 a中每个管节点的每个热点的累积损伤,对所有的累积损伤分别取倒数,得到各个管节点的各个热点处的冰振疲劳寿命(年),作为设计要求,其中的最小值应该大于平台的疲劳寿命要求年限。

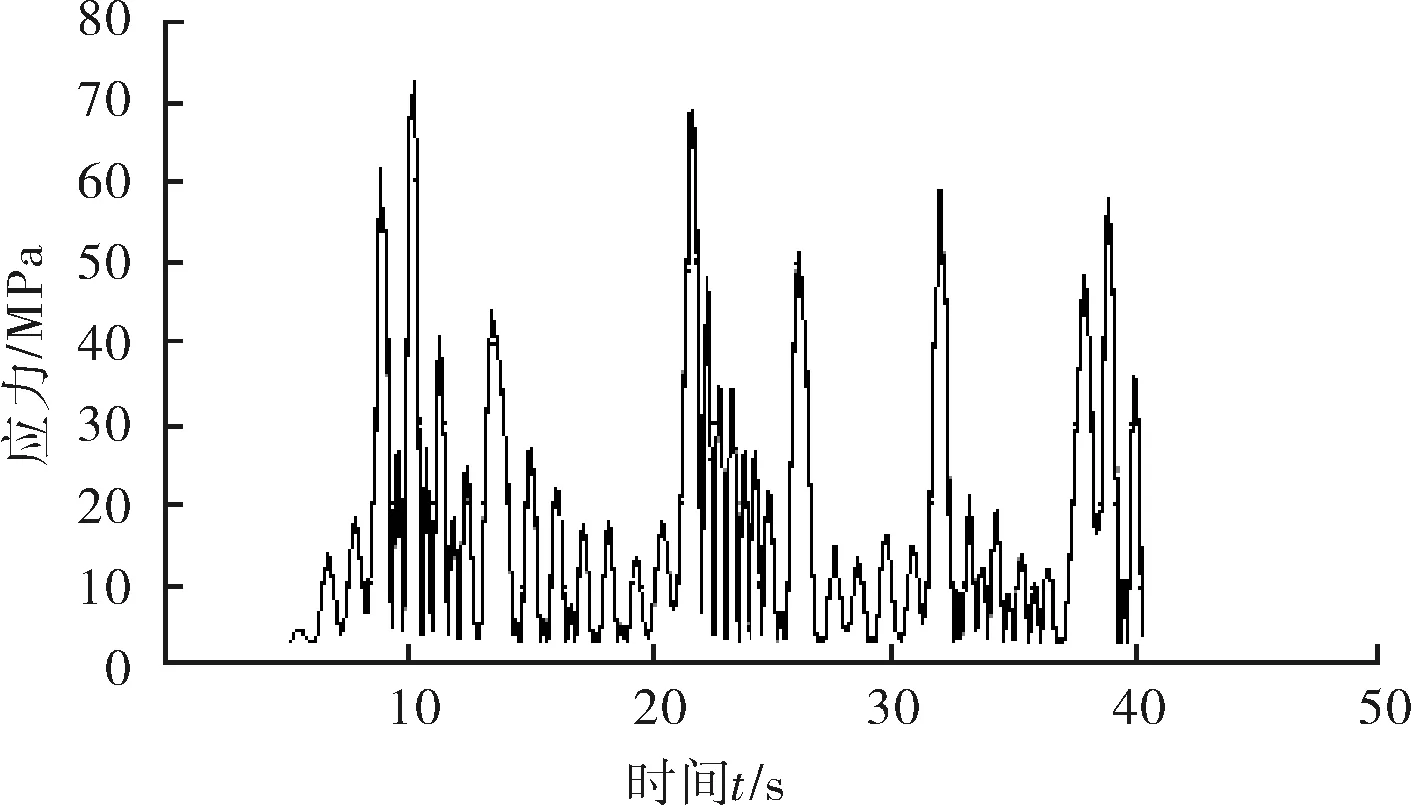

对选取的节点提取应力响应曲线,发现桩腿主要节点最大应力为73 MPa,如图7所示。远未达到材料屈服极限,满足设计要求。该节点处的疲劳寿命363.86 a(取安全系数2),满足平台设计寿命的要求。

图7 桩腿处应力最大的节点的应力-时间历程响应

2.2.3 改造后平台地震工况下桩基承载能力校核

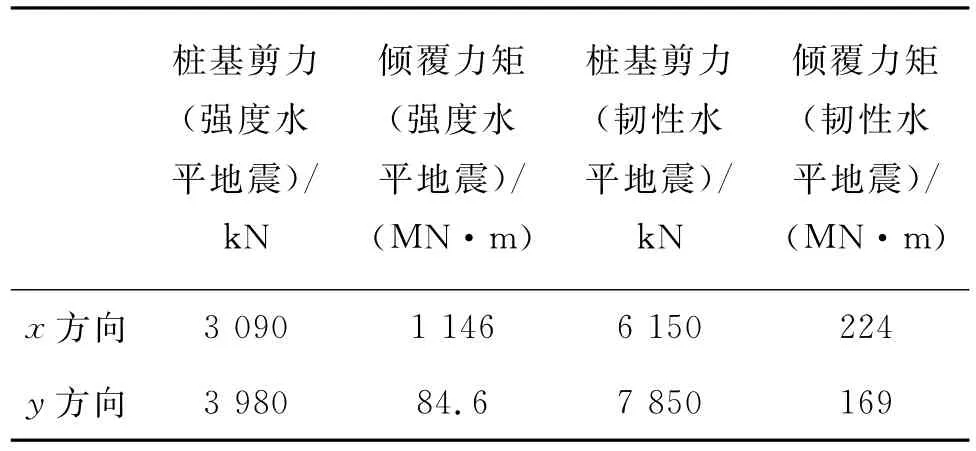

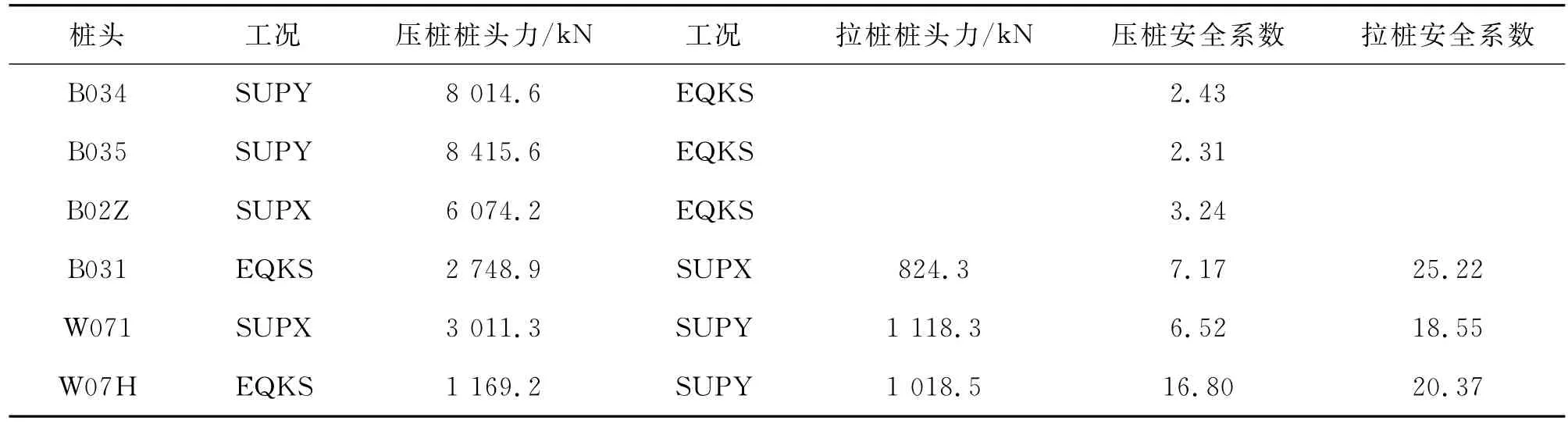

对改造后的平台分别进行强度水平地震分析和韧性地震分析。强度水平地震的地面水平加速度为0.16 g,韧性地震分析用2倍强度水平的地面水平加速度来模拟,地面地震水平加速度为0.32 g。在韧性地震中进行桩基承载能力的校核。所得水平地震力如表5;地震工况下要求桩基承载能力安全系数大于1.2。各桩腿最危险工况下承载能力如表6。

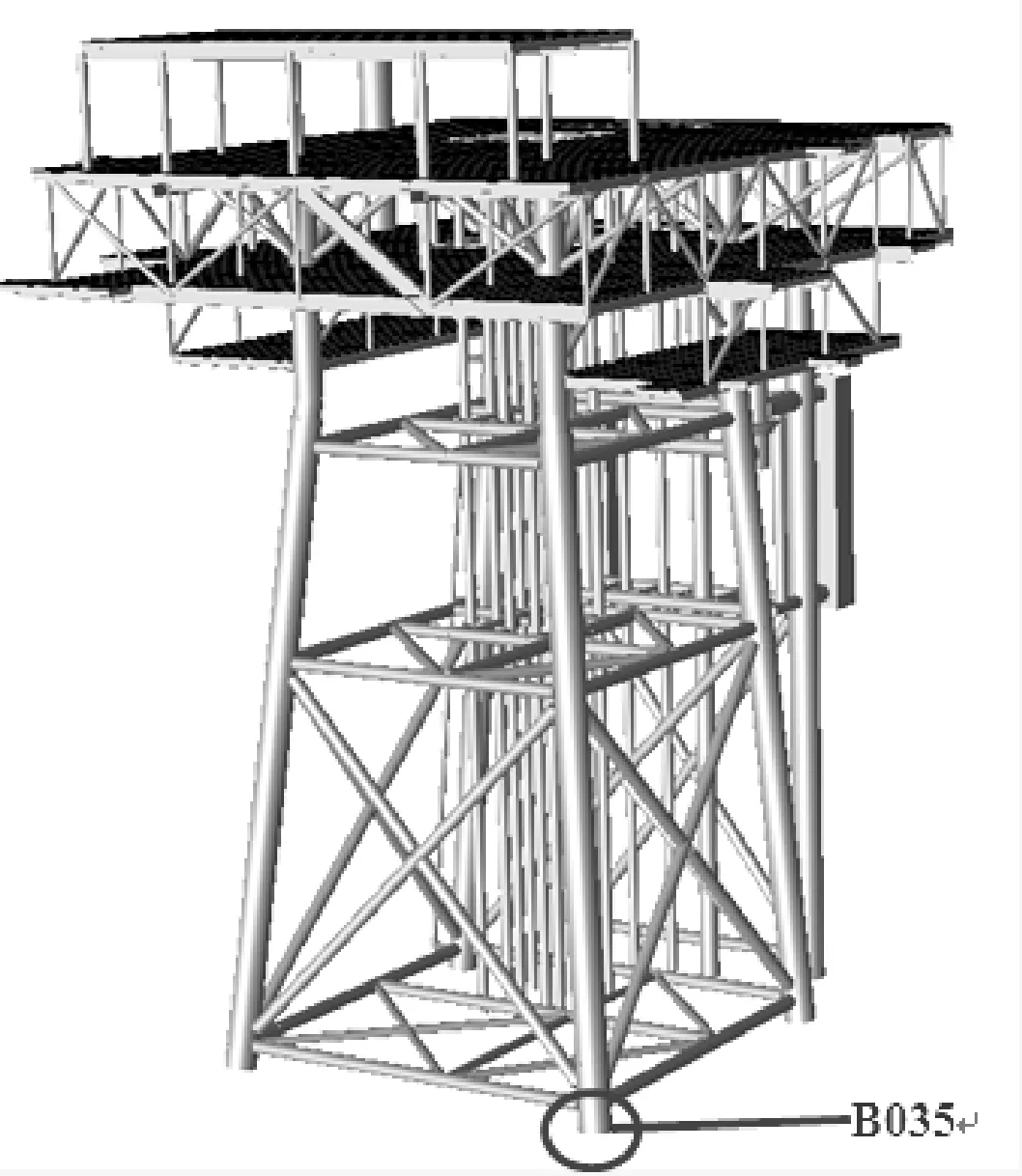

地震工况下,最危险桩为B035,如图8。该桩位于平台东南角,安全系数为2.31。结果表明:改造后平台在地震工况下的桩基承载能力仍然可以满足要求。

表5 强度水平和韧性水平地震力

表6 各桩腿承载的安全系数

图8 地震工况下平台最危险的桩

3 结论

1) 新增桩腿式外挂井槽可以使井口区空间得到充分扩展,有效解决老平台由于预留井槽不足导致无法新增调整井的问题。

2) 用水上导向桩作为新增结构和平台原有结构间的连接装置,可避免水下焊接,喇叭状连接套筒设计增大了连接区域,降低了安装难度。

3) 计算结果表明:平台最大加速度为0.55 m/s2,操作人员在平台上的舒适度满足正常作业的要求。平台桩腿主要节点最大应力为73 MPa,满足设计要求。冰力作用下改造后平台的疲劳寿命为363.86 a(取安全系数2),满足平台设计寿命的要求。地震工况下的桩基校核结果表明平台能够满足结构抗震的安全要求。

4) 目前该技术已在我国多个海上油田得到推广应用,为我国边际油田的二次开发提供了创造性的解决方案。

[1] 张大勇,岳前进,车啸飞.在役抗冰导管架海洋平台结构风险评估[C]//第十四届中国海洋(岸)工程学术讨论会论文集(上册),2009:79-86.

[2] 李大全,罗振钦,胡辉,等.加挂井槽技术的研究与应用[J].中国工程科学,2011(5):88-92.

[3] 邓欣,尹彦坤,易涤非,等.海洋平台加挂井槽技术研究与实例分析[J].中国海洋平台,2007(12):46-49.

[4] 张建勇,李挺前,穆顷,等.导管架平台外挂桩腿扩建技术实践与改进[J].中国海洋平台,2012(12):27-31.

[5] API RP 2A,Recommended Practice for Planning,Designing and Constructing Fixed Offshore Platforms-Working Stress Design[S].21th Edition.Dec.2000.

[6] 石磊,高国鑫.外延平台海上安装技术分析[C]//第十五届中国海洋(岸)工程学术讨论会论文集(上册).2011(8).

[7] DNV-RP-C203,Recommended Practice,Fatigue Strength Analysis of Offshore Steel Structures[S].2001.

[8] 窦培林,王辉辉.导管架平台强度分析[J].江苏科技大学学报:自然科学版,2008(8):1-6.

[9] 王世敬.导管架平台冰激振动响应分析[J].石油矿场机械,2007,36(9):21-24.

[10] Duan Menglan,Liu Jieming,Fan Xiaodong.Some Recent Advances on Ice Related Problems in Offshore Engineering[J].China Ocean Engineering.2000,14(2):129-142.

[11] 方华灿,许发彦.冰区海上平台管节点疲劳寿命计算的新方法[J].中国海洋平台,1997(12):259-263.

Legs Extension-Additional Well Slots on Jacket Platform

LIU Yang1,DUAN Meng-lan1,FAN Xiao1,KUANG Tao1,HAN Feng2

(1.Offshore Oil&Gas Research Center,China University of Petroleum,Beijing 102249,China;2.SINOPEC Research Institute of Petroleum Engineering,Dezhou 253034,China)

To increase the production in marginal field,more wells are going to be drilled,but there was not enough deck area on old jacket platforms.The application of legs extension-additional technology for old jacket platform solved this problem effectively.New legs are added for supporting the new structure which meets the demand of enlarging the wellhead area.A horn shape connections are designed to avoid underwater welding and reduce the accuracy requirements during the process of installation.The results of punching shear check for major member and joint,pile capacity check in seismic analysis and ice resistance analysis show that the platform meet the specification requirements.

drilling platform;well slot;technical reform;FEM

TE973.9

A

1001-3482(2014)02-0065-06

2013-09-12

刘 洋(1988-),男,河南人,硕士研究生,主要从事海洋工程结构力学方面的研究工作。E-mail:zozo0707@sina.com。