JC50B型绞车的密封结构分析及改进方法

孟 萌,鞠家奎,郝桂英,陈丽琴,华丹丹,张江河

(南阳二机石油装备(集团)有限公司,河南 南阳473006)

JC50B型绞车的密封结构分析及改进方法

孟 萌,鞠家奎,郝桂英,陈丽琴,华丹丹,张江河

(南阳二机石油装备(集团)有限公司,河南 南阳473006)

石油钻机绞车的密封容易失效而漏油。介绍了绞车主要的密封部位,分析了旧密封结构存在的问题。以JC50B型绞车为例,提出后盖观察窗、输入轴两端、链条罩等密封结构的改进方法,解决了漏油问题。对提升绞车的制造水平、简化结构、降低维护成本,保护环境具有重要意义。

绞车;密封;结构

石油钻机绞车容易漏油,经过生产企业多年的技术改进,基本解决问题,但不能完全避免。密封质量的好坏直接影响产品性能,漏油既不符合HSE、耗费成本,还影响生产,并影响生产企业的品牌形象和市场。绞车的密封点多、形式多样、结构复杂。多轴绞车更是集结了多种典型密封形式。国产的绞车的生产厂家多,采用的密封结构各有特点,漏油程度不同。为提升绞车的质量,共同研讨解决的办法,推进石油钻修井设备的进步,笔者以南阳二机石油装备(集团)有限公司(以下简称南阳二机集团)生产的JC50B型绞车为例,介绍了典型密封结构,并分析了密封原理及效果。

JC50B型绞车是为ZJ50L型钻机设计的。结构特点:三轴、内变速、墙板式、全密闭、链条传动、6正2倒挡、带爬台箱和应急装置。链条、后两轴的轴承、齿轮、爬台箱等为机油强制润滑,其余为脂润滑。该绞车的漏油点比较多,主要分布在3根轴与机架处、机架主体和链条护罩处。本文从密封结构、材料、制造工艺等方面进行分析。

1 后盖板观察窗

后盖板尺寸为2 260 mm×1 310 mm,其上布置有2个观察窗,与油腔的链条正对。后盖板垂直安装,与机架间用耐油橡胶垫或硅橡胶平面密封剂密封,用螺栓压紧。在后盖板最下边内侧焊1个挡油角钢,起防止漏油作用。

1.1 漏油原因

后盖板上的观察窗是旋转件,采用泡沫胶条密封,依靠2个压紧装置压紧,易漏油。原因是:

1) 观察窗是以泡沫胶条为填料进行密封,压紧后活门与机架有角度,油就会进入密封体。

2) 泡沫胶条在高油温蒸汽下使用一段时间会粉化而失效。

3) 压紧装置的卡板易弯曲,活门经开关多次后压不严实。

4) 观察窗是铆焊件,制造精度不高,存在间隙。

宝鸡石油机械有限公司为河南油田生产的JC40B9型绞车采用这种结构密封,出现漏油。兰州兰石国民油井石油工程有限公司的JC50绞车将观察窗置于绞车顶部,无填料,这种结构能避免漏油,但置顶结构有局限性。

1.2 改进措施

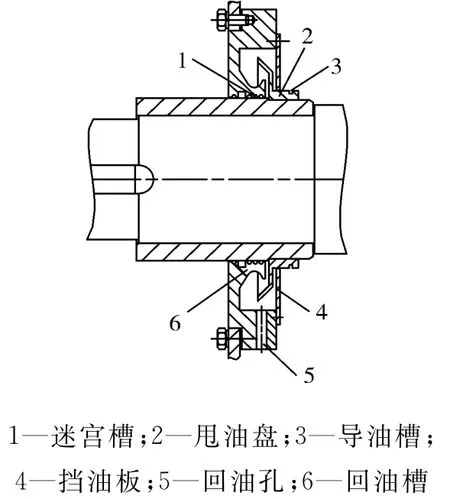

要密封可靠,就减少油到密封位置的机会。改进的观察窗采用二次密封,如图1。盖板嵌入主体板用螺栓与螺母板连接,压紧装置用1个大小合适的星型手轮,省力且能压紧外活门而不变形。观察窗采用双层结构,内侧封板全封闭,最低点距窗口下沿较远并开回油孔,内活门靠搭扣连接。搭扣旋转灵活,可随时开启观察。外活门带密封槽,槽内安装有泡沫胶条。改进后观察窗滴油不漏。南阳二机集团为中石化西南石油局生产的JC50D型绞车的内活门为透明耐高温有机玻璃,方便观察。

图1 观察窗

2 输入轴两端

1) 右端 为主动力输入端,转速约为500 r/min。主动力端轴承采用机油强制润滑,通常仅是轴承盖上装1个唇形油封,即便是进口油封,实际上都有微量渗透。对于机油密封,较好方案是在油封前增加1道机械密封。甩油盘后设计密封槽结构,简单有效,前提是轴向尺寸必须满足要求。密封槽数通常设为3个,如果尺寸太紧,可以省去1个密封槽,密封效果也好。另外,轴承盖与轴套的间隙控制在直径1~2 mm。回油必须流畅,不能形成内腔压力。如果1个通道回油不畅,可在合适位置设2个以上回油通道。

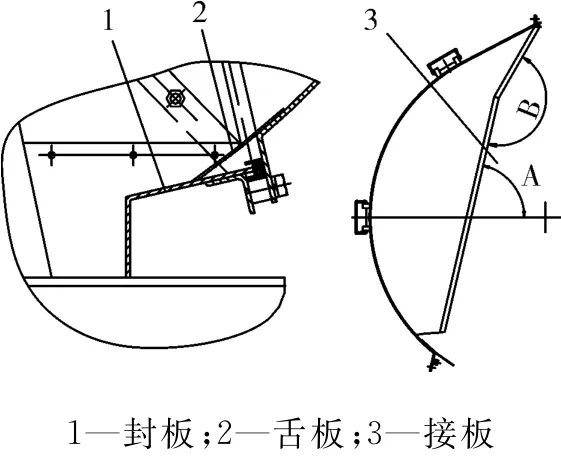

2) 左端 接应急电机离合器,是长悬臂轴。悬臂轴与机架的密封多采用纯机械密封,如图2。右侧为油腔,甩油盘之前的挡油板挡去了甩来的大部分油。甩油盘上设计有导油槽,少量的油经过甩油盘后,到达密封槽,此时油量少,压力小,途经回油槽后从回油孔回油。轴总长3 800 mm,悬臂长800 mm,端部安装齿式离合器,制造和装配误差将会集中在此轴段,轴的实际跳动量会比理论的要大。此时误差由密封槽与轴套的间隙来补偿,间隙为直径1~2 mm。也可对整个结构设1个大挡油罩,效果会很好,但安装不便。通常,机械密封的思路是挡油、密封、回油,其中挡油至少有2次,因一旦发生漏油情况,会严重且难解决。

图2 输入轴左端密封结构

3 爬台箱链条护罩

1) 影响爬台箱链条护罩密封的因素 结构设计,铆焊的精度(包括板材质量、焊接工艺、对接精度、预装工艺等),护罩在转运时的保护。在大组装时,因中心距的调整,密封槽压紧后,护罩制造时的预组装间隙与实际装配存在差异。密封元件的合理安装,人为因素等都有可能导致漏油。

2) 改进措施 板厚是决定整个护罩的刚性和强度,至少为5 mm。密封槽尽量不用钢板卷制,因为卷制密封槽形状不一且易变形,最好采用厚钢板机加工成型。顶部箱盖环形密封槽的截面由U型改为Y型,便于准确定位。机加工的密封槽能保证壁厚、刚度和焊接定位精度。护罩前倾端的上盖合箱面应外端向上倾斜,方便链条甩在上面的油能顺着箱壁回流。护罩与机架的密封主要靠密封槽,槽里的密封元件过去多用泡沫胶条,存在压不实及粉化失效问题,密封效果较差。现在多用硅橡胶密封剂代替。另外,上箱盖压紧装置刚度要好,密封槽对接时角落整齐且焊缝规范。

3) 硅橡胶密封剂 呈黑色、中等黏度、高伸长、固化速度快,特别适用在振动冲击工况下的变形和相对位移大的密封。在绞车爬台箱链条护罩上普遍使用硅橡胶密封剂。使用需要经验,在密封槽内挤上适量硅橡胶后,略微固化,密封剂不但能填实整个槽,还因固化后的硬性和弹性起到很好效果。平面密封时涂成“田”字格,形如多个O型圈,略微固化后压紧即可。固化时间依据气温而定,通常约30 min,简单判断固化的方法是用手指轻压,密封剂不沾手,感觉有弹性即可。在法兰盘式密封时,最好涂在螺栓孔外侧。若要控制挤出的粗细,游走速度加快即可。硅橡胶密封剂能解决绞车大部分铆焊件密封,效果极佳。存在的缺陷,一旦拆卸后不能重复使用,且需将原涂抹的刮干净后才能再涂抹。

4 滚筒轴低速链条护罩

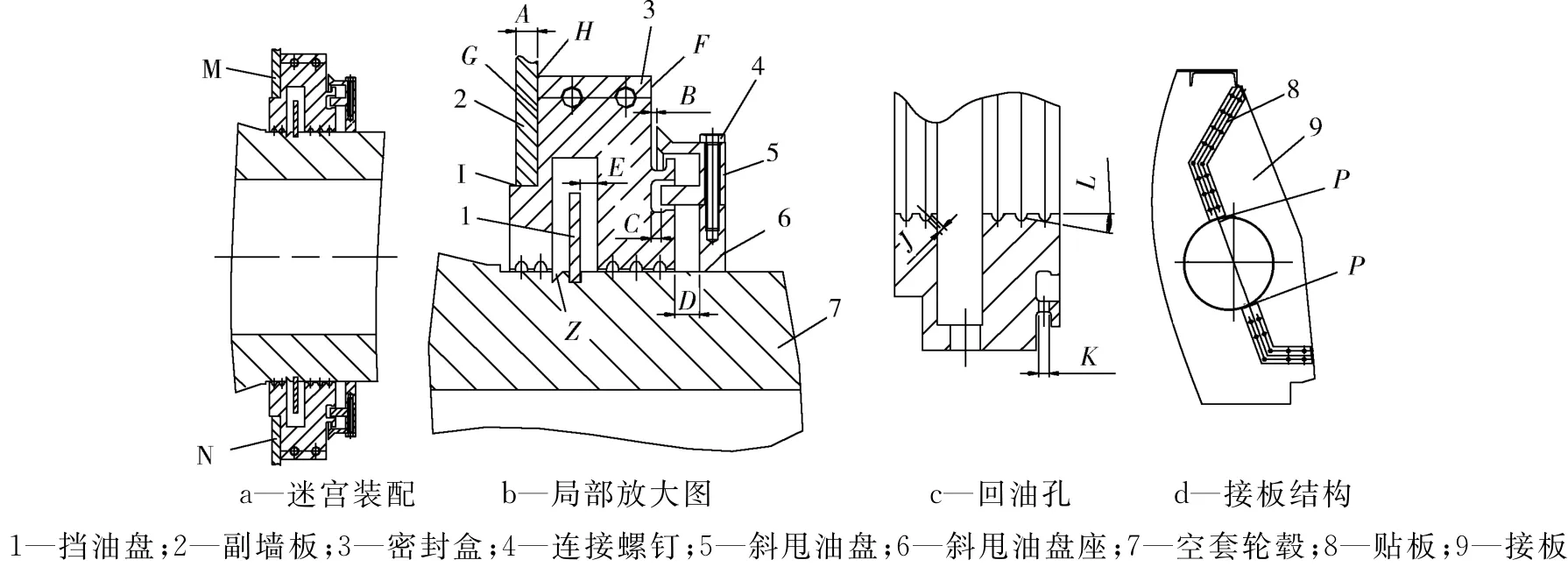

滚筒轴低速链条护罩如图3。护罩与接板的密封周边全是密封槽。在U型密封槽改为加工件后,主要控制的地方是护罩最下端机架两墙板间的封板处。封板的高度和倾角一定要大,才能使链条护罩上的机油顺利流回油腔。接板与墙板是压板式,表面不平齐。封板的角口处是3个面的结合处,必须在角口处整齐均匀,焊缝平整,封板和接板的交叉截面必须平齐才能保证角口处不漏油。封板处的密封可设计成双密封槽结构,一个与护罩焊接,一个与封板焊接。再在护罩上增加舌板,直接挡住迷宫槽。护罩为铆焊件,要保证制造精度。结合面交叉的角度不是标准角度,接板是下料件,与机架墙板对接时截面要进行修整,使角度发生变化。链条护罩侧板的角度已经形成,与侧板的角度会不一致。所以,在焊接密封槽时,要保证槽间隙均匀,在机架配护罩时就要精确配焊密封槽,两密封槽对接处一定要整齐,尤其是焊缝。装配时,缝隙可用硅橡胶密封剂填充。

图3 滚筒轴低速链条护罩密封结构

5 滚筒轴迷宫

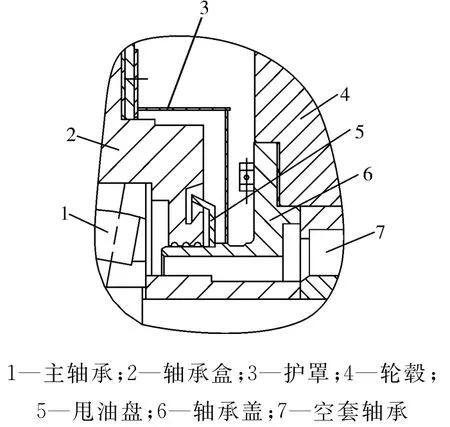

滚筒轴副墙板处的迷宫是一种复杂的密封结构,如图4,右侧为油腔。此处一旦漏油,会甩到摩擦毂工作表面,使离合器打滑造成严重钻井事故。

图4 滚筒轴迷宫

滚筒轴副墙板开口是敞口型,分M、N端。装配轴时,接板和贴板拆下来后M、N板会不共面,密封盒贴紧侧板焊时,就存在密封盒与侧板不垂直。要保证斜甩油盘在旋转时与密封盒不发生硬摩擦,需加大间隙,油就从B处进入而漏油。由于组装时轴与轴之间要调整,空套轮毂会左右偏移,密封盒与挡油盘的间隙E就不均,卸油槽Z就会被密封盒罩住一部分,不能起到很好的卸油作用。如果保证挡油盘与密封盒的间隙,密封盒与侧板就会产生间隙G。密封盒与空套轮毂的间隙为0.5~2.0 mm,卸油槽若太浅,卸油不及时,油也很容易渗出。距离P不合适时,油会从接板与副墙板对接处的间隙漏出。卸油孔位置若过高、卸油孔J、K和卸油槽L太小,卸油会不及时。斜甩油盘和斜甩油座直径大且薄,加工成型后分成对称两件,由于热效应,切开后变形非常大,必须配对使用。所有件装配完毕后,一旦发现有问题,整改就相当于密封装置报废。

要保证密封效果,须多方面控制。控制机架组装焊接变形,副墙板厚度最好≥10 mm,在机架加工时副墙板与主墙板应有横撑加固,加工完去掉横撑和接板后,需做时效、矫正处理[3]。适当加深空套轮毂的卸油槽,密封盒卸油孔J加大至5 mm,K>5 mm。选用润滑油的黏度为41.4~50.6 cSt,例如常用的N46机油,卸油槽太小会因油膜作用阻断畅通。加大斜甩油盘的宽度,增大C、D的间隙。距离P应尽量减小,接板与副墙板的缝隙涂上硅橡胶密封剂。间隙B控制在2~3 mm。最主要的是组装质量:

1) 保证面F与主墙板平行,即密封盒与轴垂直,合理调节间隙E和G,绝对不允许盲目将密封盒贴在墙板上焊,须先矫正墙板变形。

2) 密封盒另一半连接后将接板装上,对正后才能焊接密封盒。

3) I处为间段焊,H为全焊。焊缝不宜过高,以防板变形过大。

4) 控制斜甩油盘和座的变形。严格控制好切开的工艺。建议加工成产品后,斜甩油盘和座即刻组装,并用螺栓将四件连接为一体入库,有利于控制失效变形。

6 滚筒轴轴承密封

6.1 存在的问题

滚筒轴轴承包括主轴承和空套轴承。轴承均为脂润滑,内侧均为油腔,轴承的密封主要是针对机油。许多厂家都是安装1个带密封槽的轴承盖或是在轴承盖上增加毛毡、油封等方式。这种密封常出现机油浸入轴承稀释润滑脂而带入油腔,然后油从轴承外端的轴承盖处漏出。另外,更换毛毡或油封的工作量很大。

6.2 改进措施

要合理密封,首先对密封方式进行改进,如图5。主轴承和空套轴承共用一个润滑油杯,免除空套轴承的旋转油杯,将空套轴承的内轴承盖加长,使两轴承间形成一个通油脂的通道。轴承盖与空套轮毂为面密封,较为可靠,只考虑轴承盒与加长轴承盖的密封。在轴承盒上设计密封槽,在内侧增加一个甩油盘,为了使油到达的机会少,再安装一挡油护罩,护罩的内孔与轴承盖间的单边间隙不要留太大,10 mm即可,增加挡油护罩很重要。为了使甩在护罩上的机油更好地回到油腔,可在轴承盖上加工1个浅槽。这种密封结构有效避免了油、脂互串和漏油,因无密封易损元件,寿命较长。

图5 滚筒轴轴承密封结构

7 其他

1) 油封 用于高速、耐磨工况。一般情况,脂润滑用国产油封,油润滑用进口油封。进口油封比国产的唇口硬,轴套应镀铬处理,厚度在0.05~0.06 mm,表面粗糙度为0.8μm。脂润滑易发热,油封配置公差是轴为h11级。国产油封密封润滑脂时,可将轴套减小0.2~0.5 mm。单油封密封机油不是太理想,因绞车结构复杂、零部件尺寸大、轴悬臂长且跳动量大,通常在油封内侧增加1道机械密封,也可以采用2次以上的纯机械密封,例如两挡减速箱就用迷宫槽前装多道甩油盘结构,密封效果好。通常,常温下使用的油封采用丁腈橡胶[1],低温下使用的油封采用硅橡胶或羧基的丁腈橡胶[2]。油封的成本高,寿命短。

2) 螺栓密封 油腔处的螺栓涂上厌氧型螺纹锁固密封剂,这种密封剂触变性黏度、耐化学性质好,密封能承受振动与冲击,而且不影响拆卸。螺栓所配垫圈,尽量自制软化的铜垫圈,而不用标准平垫,因为使用时经常出现平垫被压烂现象。

3) 金属面密封 轴承盖与轴承盒、轴承盒与机架等部位采用复合的耐油石棉橡胶板。轴承的密封,避免用毛毡,因毛毡工作时间长会磨损、发热、不耐高温、要求油的黏度大、对轴的转速有限制等缺陷,密封效果不好,可以改为迷宫密封或离心密封。脂润滑轴承最好在轴承盒上增加卸荷阀,能放气防憋,以保护油封和判断脂加注量,还能排出多余的老化油脂。

4) 水气葫芦密封 采用的是一对或数对动环与静环组成的接触式机械密封装置。

8 结论

1) 通过对JC50B型绞车不同部位的结构分析,采用合理的密封方式,消除了漏油隐患。使用现场没有发现漏油现象。

2) 绞车的密封是一项综合技术,文中所研究的只是目前的研究成果,需要长期实践应用才能检验是否存在缺陷。

3) 以后改进的方向仍然是简化结构,出现漏油后易解决和易控制,降低成本。

[1] 陈大先.机械设计手册(第3卷)[M].北京.化学工业出版社,2009:235.

[2] 李东海,刘建华,颜丙山,等.抽油机双圆弧减速器漏油故障分析及解决措施[J].石油矿场机械,2011,40(1):87-90.

[3] 赵景杰.绞车架焊接变形的控制与矫正[J].石油矿场机械,2003,32(5):84-86.

Analysis and Improvement of Sealing Structure of JC50B Drawworks

MENG Meng,JU Jia-kui,HAO Gui-ying,CHEN Li-qin,HUA Dan-dan,ZHANG Jiang-he

(RG Petro-Machinery(Group)Co.,Ltd.,Nanyang 473006,China)

Seal oil rig winch easily lapses leaking.The main winch sealing parts of the old seal structure analysis problems is described.In JC50B type winch,for example,raised rear observation window,the input shaft ends,chain cover,etc.The improved method of sealing structure solves the leakage problem.To enhance the level of manufacturing winch,the structure is simplified,a maintenance cost is reduced and protecting the environment is important.

drawworks;sealing;structure

TE923

B

1001-3482(2014)02-0071-05

2013-09-23

孟 萌(1984-),女,河南南阳人,工程师,2007年毕业于河南科技大学机械设计制造及其自动化专业,现从事石油钻井装备研究,E-mail:277502671@qq.com。