基于感应加热的封隔器高温高压试验装置研制

张蔚红,张建华,王卫锋

(1.西北大学a.大陆动力学国家重点实验室;b.地质学系,西安710069;2.西安电炉研究所有限公司,西安710061;3.陕西延长石油集团 四川销售有限公司,成都610108)

基于感应加热的封隔器高温高压试验装置研制

张蔚红1a,b,张建华2,王卫锋3

(1.西北大学a.大陆动力学国家重点实验室;b.地质学系,西安710069;2.西安电炉研究所有限公司,西安710061;3.陕西延长石油集团 四川销售有限公司,成都610108)

封隔器下井工作前的耐温耐压性能模拟检测是油田开发和生产过程中的一项重要工作。介绍了一种新型封隔器耐温耐压性能垂直模拟试验装置的设计思路、工作原理、技术特点和应用效果等。相比较传统的导热油方式,基于感应加热的高温模拟试验装置具有加热速度快、工作效率高、安全可靠、节能环保、操作维护简单的特点,为井下工具的质量检验和科技研发提供了新手段,具有推广应用价值。

封隔器;试验装置;感应加热;结构

封隔器的耐高温性能直接影响到油田作业的成败和开发效果。随着井深的不断增加,深井和超深井酸化、压裂和堵水等施工工艺对封隔器耐温耐压性能提出更高的要求,建立一套高温高压模拟试验井装置,最大限度地模拟封隔器井下工作状态非常有必要。结合地面模拟试验数据,根据胶筒的设计原理、受力状态及力学特征,分析影响胶筒工作性能的两个最重要指标——工作温度和轴向压差,指导封隔器设计研发和生产制造过程,进而根据使用工况、工作温度、工作压差来选用不同性能的橡胶材料,确定胶筒结构尺寸、胶筒座外径等关键参数[1-2]。

本文介绍一种基于感应加热的新型封隔器耐温耐压性能垂直井模拟试验装置,模拟封隔器胶筒等井下工具的实际工况,自动控制和测量压力、温度等参数,对橡胶密封件进行不同环境(水浸、油浸)条件下的密封老化试验,能够实现数据的自动采集、记录和输出。相比较传统的导热油加热方式实现高温模拟试验功能[3-4],本装置具有加热速度快、工作效率高、安全可靠、节能环保、操作维护简单的特点[5]。

1 系统组成及功能

在调研国内各大油田井下工具模拟试验装置的基础上,建立一套竖直井高温高压模拟试验井装置,主要进行井下工具的高温高压试验,最高试验压力100 MPa,最高试验温度250℃。针对垂直模拟试验井的特点和地层温度模拟的特殊工艺要求,采用中频感应加热的方式,将感应加热线圈绕制在加热套管上,并在加热套管外壁上装上贴片式测温元件,配套专用的仪表,计算机温控系统,按照试验要求来模拟地层温度,配合高压泵加压系统完成封隔器胶筒耐温耐压性能参数模拟测试。

模拟试验系统主要由套管感应加热装置、感应加热电源与控制系统、井口加压试验装置、高压泵站及控制系统、数据采集与计算机监控系统等组成,系统的功能组成框图如图1所示。

图1 模拟试验装置功能组成框图

套管感应加热装置是整个试验系统的设备核心,其他4个部分都是通过相应的接口与之连接,实现井下工具在加热套管内加压加热试验功能。通过水电接头连接感应加热电源,实现加热功能来模拟地层温度。通过特殊套管头和井口四通分别连接井口加压装置和高压泵站及控制系统,实现加压功能来模拟地层压力。通过相应的通讯接口使加热和加压控制系统和计算机监控系统进行数据交互,实现整个模拟试验系统的数据采集和监控管理功能。

2 模拟井筒结构

2.1 总体结构

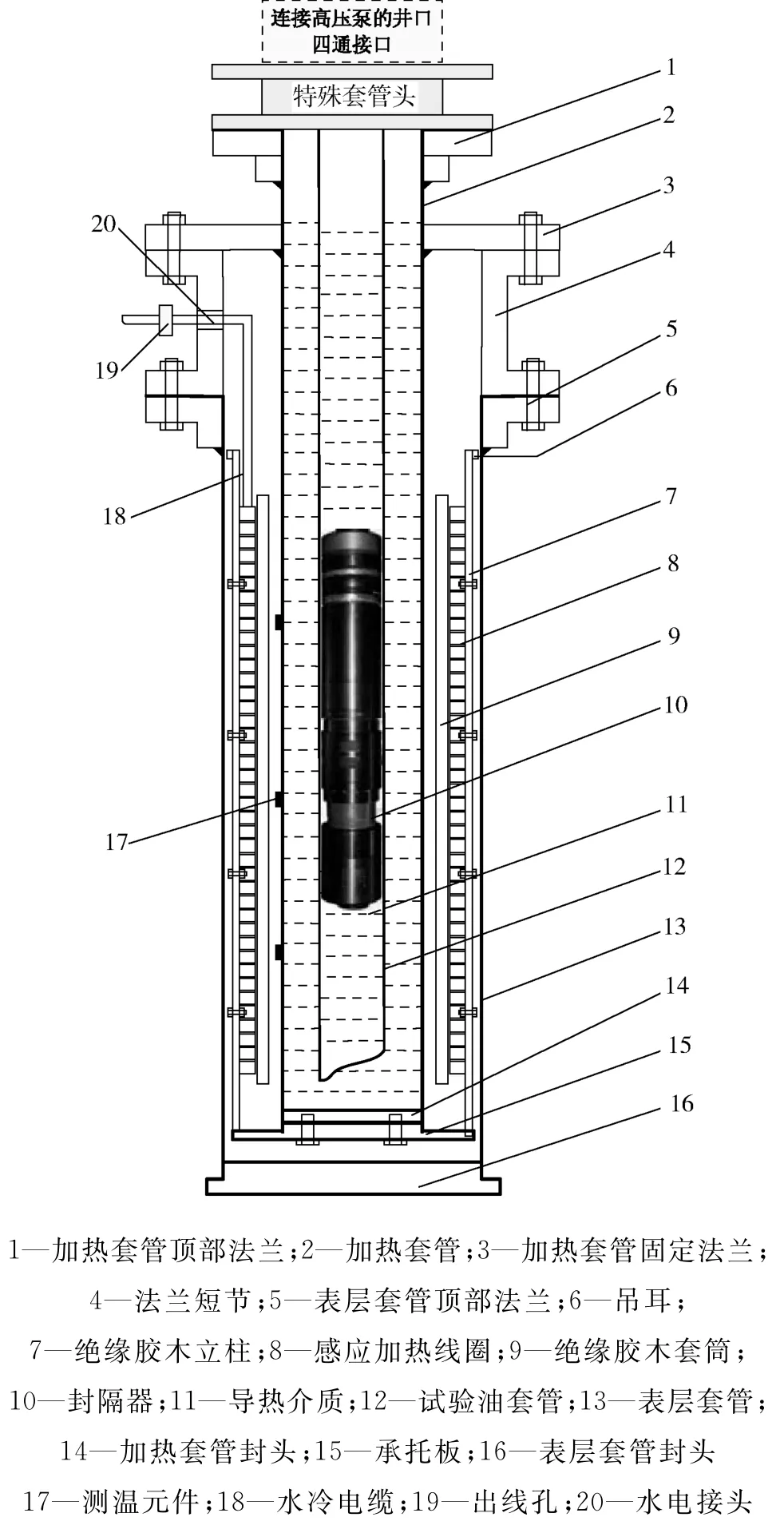

感应加热式封隔器模拟试验装置主要由表层套管、加热套管、试验油套管、感应加热装置、法兰短节、水电接头等组成,如图2。

图2 感应加热式封隔器模拟试验装置的结构组成

本装置垂直安装,从上部加压系统的四通接口连接,由外到里依次包括表层套管、感应加热装置、加热套管、试验油套管,从上到下依次包括加压系统四通及法兰串、试验油套管、加热套管及法兰、法兰短节、表层套管及顶部法兰、感应加热装置、加热套管封头、承托板、表层套管封头等。

2.2 主要部件简介

1) 表层套管 主要用来放置和承接加热加压试验装置,并与地层隔离形成井式垂直筒状空间。表层套管选用石油专用钢管,底部焊接表层套管封头,形成封闭的井底,顶部焊接表层套管法兰,用以连接加热套管等试验装置。表层套管垂直放置于试验井内,周围焊接筋板,填充隔热材料,并用混凝土灌浆凝固,承受包括加热套管在内的所有加热加压试验装置的重力,要求能够承重抗拉。

2) 加热套管 是该模拟试验装置的主要组成部分,外壁上固定有绕制好的感应加热线圈,实现加热保温功能。顶部法兰通过井口四通接口装置连接试验油套管及加压装置,实现加压测试功能。底部通过加热套管封头封死,内部充满导热介质传导感应加热套管壁的热量,使试验套管处于温度均匀介质当中,准确模拟给定地层温度。加热套管选用石油专用244.5 mm(98英寸)套管,通过固定法兰连接法兰短节上部,法兰短节下部再和表层套管法兰连接,使加热套管通过法兰短节悬坐于表层套管上,承受连接于其上的所有试验油套管及井口装置的重力。加热套管最底部装有感应加热装置承托板,通过螺栓将承托板与加热套管底部封头连接,用来承接感应加热装置的绝缘胶木立柱。

3) 试验油套管 通过加热套管顶部法兰和井口四通以管串连接的方式,连接各种规格的试验油套管,并悬坐于充满导热介质的加热套管上。在试验套管内投放封隔器,分别进行油压和套压的加压加热试验。试验油套管尺小于井口四通,以管串连接的方式一次进行一种或多种规格的封隔器油套压加热加压试验。

3 感应加热系统组成

加热装置主要由中频加热电源装置、温度采集控制系统、循环冷却水装置、感应加热线圈和辅助装置组成,如图3所示。除过电源及辅助控制部分,主要包括吊耳、绝缘胶木立柱、感应加热线圈、绝缘胶木套筒、贴片式测温元件、水冷电缆、水电接头等。

图3 感应加热系统组成框图

吊耳是设在绝缘胶木立柱上的环状连接装置,在初次安装或检修过程中,起吊感应加热装置。绝缘胶木立柱起承托和固定作用,通过绝缘胶木立柱支撑起整个感应加热装置的重力,同时将不锈钢和绝缘套筒和加热线圈固定在绝缘胶木立柱上。

加热线圈是用方铜管绕制在绝缘套筒上的感应线圈,与水冷电缆连接,利用电磁感应加热原理,使加热套管以及其内的导热介质被加热。绝缘套筒主要起保护作用,相当于加热线圈的内胆,使得加热线圈不和加热套管直接接触,方便于起吊检修安装,且不影响加热效果[6]。

贴片式测温元件固定在加热套管外壁上,信号线通过在绝缘套筒从线圈和绝缘套筒之间引出,再从法兰短节上的出线孔引至控温仪表,进行测温控温。为保证测温可靠性和准确性,减少因测温元件损坏失灵而吊装检修的麻烦,设计多点同步测温系统,选用多个同型号的测温元件,保证某一测温元件损坏而不影响控温,也可分别接于不同仪表,分别显示以便观察不同部位加热温度的均匀性。

水冷电缆是由电极、导线、外护套管3部分组成的特种电缆,连接中频加热电源的电容器和加热线圈。水电接头是水冷感应线圈端部结构的关键部件,它不仅是上下层间或极间连接线的电联结点,而且同时还必须是一个可靠的水接头,既能接通电路又能方便地从外部水系统引入冷却水或从线圈内排出[7]。

法兰短节主要是为安装检修维护方便设计,法兰短节中部设有进出线孔,当需要检修吊出时,断开加热主回路电缆水电接头,松开法兰短节连接螺栓,可方便地将加热装置及加热套筒等一同吊出。

4 应用情况

该装置由于是在地面下的垂直试验井内,相关配套关联设备较多,故安装拆卸顺序较为重要。

4.1 首次安装顺序

模拟加热装置首次安装,按以下次序进行:

1) 首先松开加热套筒底部封头和承托板的连接螺栓,将加热套筒底部的承托板取下,准备安装感应加热线圈。

2) 从加热套筒下部由下往上套装感应加热线圈,再把承托板和加热套管底部封头的用螺栓连接,使感应加热装置固定在承托板上。

3) 用顶丝把加热线圈的立柱和加热套筒固定,使感应加热线圈和加热套筒成为一体,形成套筒加热装置。

4) 在表层套管的顶部法兰上安装法兰短节,将法兰短节的下部和表层套管顶部法兰连接固定。

5) 然后通过加热套筒上的固定法兰,将套筒加热装置整体吊入表层套管的井式空间里。

6) 将加热套筒固定法兰和法兰短节的上部进行连接,使套筒加热装置整体通过法兰短节悬坐于表层套管法兰上。

7) 在吊装过程中,把水冷电缆和测温信号电缆从法兰短节上的出线孔引出,连接到水电接头上。

4.2 拆卸检修顺序

使用过程中维护拆卸检修顺序,与首次安装固定顺序基本相反,主要有以下关键步骤:

1) 首先断开水冷电缆和测温信号电缆与水电接头装置之间的连接。

2) 将加热套筒上的固定法兰和法兰短节的上部连接断开。

3) 将套筒加热装置整体从表层套管的井式空间里吊出,此时可以进行检查维修。

4) 若要进一步维修或更换部件,将套筒加热装置立柱上固定螺丝松开,使感应加热装置和加热套筒分离。

5) 松开加热套筒底部的承托板和封头的连接螺栓,移走承托板,将感应加热线圈由上往下抽出,进行加热线圈单独维修或更换。

4.3 应用效果

该装置已在川庆钻探公司某井下作业工具中心实验室正式投入使用,已配合高压系统完成多次井下工具高温高压性能参数模拟测试工作,各项运行指标良好。与传统的导热油加热装置相比,120℃、70 MPa环境下的常规试验周期缩短近1/2,温度控制精度0.5℃,且操作简单,运行稳定。该装置采用感应加热获得高温高压环境的模拟试验效果,实现了高温高压模拟试验装置加热技术的更新换代,具有安全环保、节能高效、造价低廉的优点。

5 结论

1) 模拟试验装置针对垂直模拟试验井的特点和井下温度模拟的特殊要求,采用中频感应加热的方式,将感应加热线圈绕制在垂直安装的试验套管上,实现封隔器胶筒耐温、耐压性能模拟试验功能。

2) 本装置具有加热速度快,试验效率高的特点,高压试验套筒内试验温度能够按照升温保温试验曲线要求,通过高精度控温仪表进行精确控制。

3) 这种新型的模拟试验加热装置安装操作维护简单,设备一次性投入少,运行管理成本低,安全环保性能好,为井下工具质量检验和科技研发提供了新手段,在高温高压模拟测试领域具有广泛的推广应用价值。

[1] 张劲,李炜,张士诚.封隔器超弹性胶筒力学性能的试验研究[J].机械工程学报,2011,47(8):71-76.

[2] 伍朝东,何祖清,叶峰.封隔器工作性能试验研究[J].石油矿场机械,2007,36(2):37-38.

[3] 边江,韩进,汪韶明,等.井下工具油浸试验系统[J].石油机械,2005,33(7):13-14.

[4] 王东,章发明,陈磊.井下工具高温试验井系统[J].石油矿场机械,2009,38(7)75-79.

[5] 缑晓军,朱国新,曹崇辉,等.井下工具试验装置设计分析[J].石油矿场机械,2007,38(6):87-90.

[6] 付正博.感应加热与节能:感应加热器(炉)的设计与应用 [M].北京:机械工业出版社,2008.

[7] 冯伟年.感应加热技术的应用[J].金属加工,2012(1):9.

Development of Packer High Pressure and High Temperature Simulation Testing Device Based on Induction Heating

ZHANG Wei-hong1a,b,ZHANG Jian-hua2,WANG Wei-feng3

(1 a.Key Laboratory of Continental Dynamics;b.Department of Geology,Northwest University,Xi’an 710069,Chian;2.Xi’an Electric Furnace Institute Ltd.,Xi’an 710061,China;3.Sichuan Sales Co.,Ltd.,Yanchang Petroleum Group,Chengdu 610108,China)

The temperature and pressure resistant performance simulation testing of packer before downhole work are an important work of oilfield development and production.The working principles of a new type packer temperature and pressure resistant performance simulation test device,technical characteristics and application effect are introduced.Compared with the traditional conducting oil heating method,this type of high temperature simulation test device based on induction heating has fast heating speed,high work efficiency,safety,energy saving and environmental protection,simple operation and maintenance.A new method for the downhole tool quality inspection and development of technology are provided,and has extensive application value.

packer;test device;induction heating;structure

TE931.207

A

1001-3482(2014)02-0025-04

2013-08-15

张蔚红(1986-),女,陕西咸阳人,博士研究生,研究方向为石油地质及开发,E-mail:zhwh0828@163.com。