浅析电厂锅炉箱型基础施工技术

朱崇涛(山东电力建设第一工程公司,山东济南 250131)

浅析电厂锅炉箱型基础施工技术

朱崇涛(山东电力建设第一工程公司,山东济南 250131)

箱型基础是由底板、顶板、外围挡土墙以及一定的内隔墙组成的单层或多层混凝土结构。其刚度大,整体性好,传力均匀;适用于软硬不均的地基,能够有效降低不均匀沉降;同时具有良好的防水及抗震作用。箱型基础在工业建筑及民用高层建筑领域具有广泛的应用。本文对华能莱芜电厂百万机组“上大压小”扩建工程#6锅炉基础施工方案进行了详细介绍,为其他类似工程施工提供借鉴。

箱型基础 网格 施工技术

1 引言

华能莱芜电厂百万机组“上大压小”扩建工程#6锅炉基础为大型箱型基础,基础南北长54.9m,东西宽47.3m,底标高-9.5m,高度为8.5m,箱型基础共计82个网格(包含两个集水井)。该基础混凝土总量13348m3,钢筋总量2826t,模板总量16000m2。

本工程有以下特点:(1)锅炉基础板墙为梁式配筋形式,钢筋分布较密,大大增加了施工难度。必须搭设钢筋穿插专用平台,合理组织钢筋绑扎顺序;(2)锅炉内板墙钢筋交叉处过密,导致混凝土浇筑时振捣难度大。(3)锅炉顶板钢梁及压型钢板施工时,压型钢板端部以及钢梁与板墙混凝土之间均易形成空隙,浇筑混凝土时会造成漏浆现象,如何进行有效封堵是一大难点。(4)锅炉基础为大型箱型基础,基础高度8.5m,混凝土总量为13348m3,属于大体积混凝土,如何控制该混凝土的温度、保持湿度,避免产生温度收缩裂缝是该工程的质量控制重点。

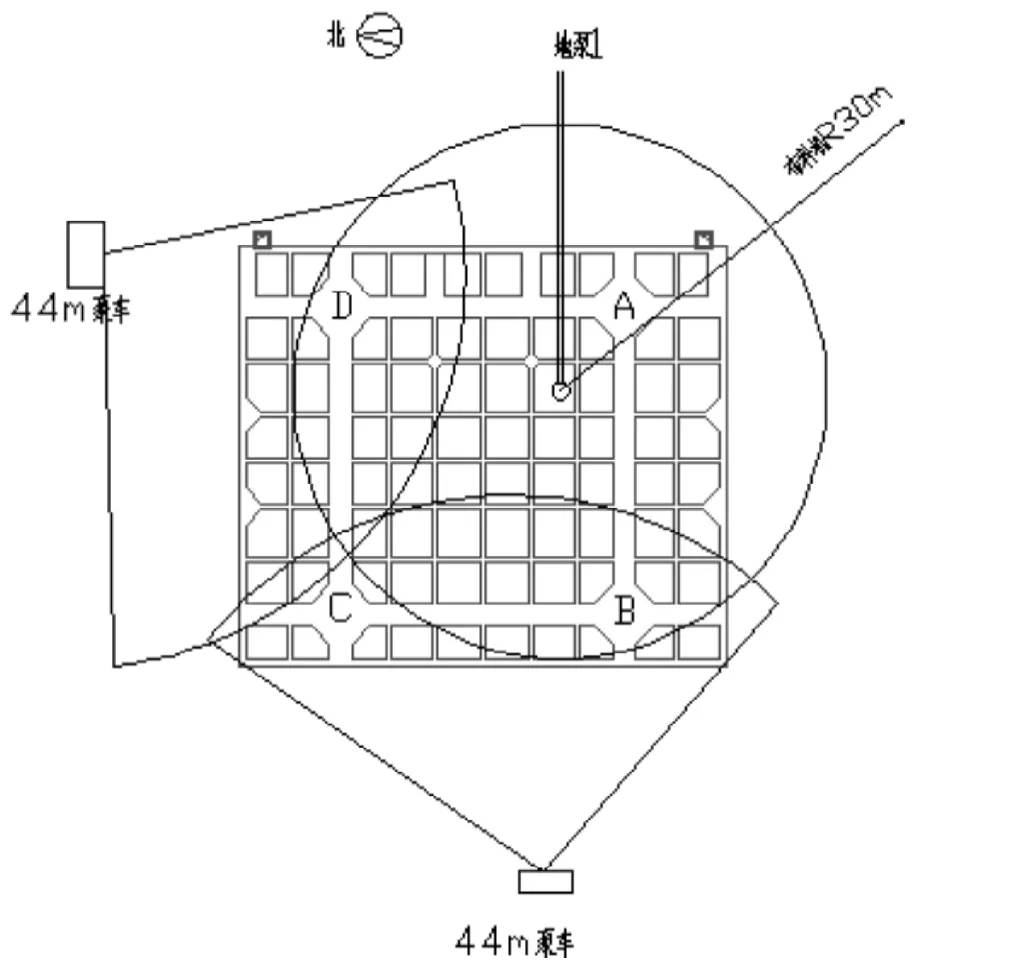

图1 混凝土浇筑顺序示意图

图2 箱型基础平面布置图

2 总体施工方案的确定

根据本工程的实际特点及施工难点,经过深入分析后制定了以下施工方案。

锅炉箱型基础模板采用钢模板为主,木模板辅助的方式施工,基础内墙模板采用钢模板,腋角及板墙钢模板不够模数处采用木模板辅助施工,基础外墙模板采用木模板。基础内外墙模板加固采用Φ48×3.5mm普通钢架管及Φ14对拉螺栓,外墙对拉螺栓中间焊接止水环,钢模板接缝处采用M14螺栓或U型卡紧固。钢筋采用HPB300、HRB400。

箱型基础混凝土浇筑分四次完成,第一次浇筑至底板以上500mm处,第二次浇筑顶板以下395mm处,待安装专业螺栓支架安装完成后进行第三次混凝土浇筑,标号均为C40。第四次为混凝土柱包脚,待第一层钢架安装完后采用高强无收缩灌浆料灌注,标号为C20。为了保证混凝土粘结的可靠性,施工缝处混凝土顶面进行凿毛处理并清理干净。灌浆料灌浆过程中做好导流,可以避免出现灌浆不完全及灌浆不实现象。(如图1、图2所示)

3 箱型基础整体施工工序

图3

素混凝土垫层施工→锅炉基础定位放线(含冲筋)→底板、板墙钢筋安装(预埋管、止水钢板安装)→底板、板墙(底板以上500mm)模板安装→混凝土浇筑(约3700m3)→施工缝处理→板墙钢筋、模板安装(约16000m2)→板墙混凝土浇筑(约6100m3)→钢梁安装(合计320根)(板墙模板拆除、垃圾清理)→压型钢板铺设(焊接栓钉6000个)(螺栓安装共计18套)→顶板钢筋绑扎、模板安装(含柱头)→混凝土浇筑(约2500m3)。

4 主要施工方法及技术要点

4.1 垫层施工

混凝土垫层C15,外模选用100×100方木。方木外侧用钢筋头砸入土中以加固方木。浇灌垫层前应确保基坑内无杂物、淤泥、浮土。混凝土浇灌时,使用平板振动机振动,用木搓板搓平,使混凝土垫层密实,表面平整。砼浇灌过程中,施工人员严格控制好标高,平整度,垫层浇灌完毕后需用直尺刮平,保证表面平整度在±10mm范围内。

4.2 钢筋工程

4.2.1 钢筋绑扎顺序

绑扎底板底层钢筋、梁底部钢筋→安装底板顶层钢筋支撑系统→绑扎板墙内钢筋 →绑扎基础顶板、板墙上层及柱头钢筋。

4.2.2 钢筋绑扎技术要点

(1)钢筋绑扎时要先确定合理的绑扎顺序,主筋位置要正确,钢筋绑扎严格按图纸设计规格、间距施工。(2)纵向钢筋交叉点以及箍筋转角与纵向钢筋交叉点必须扎牢,绑扎钢筋时绑扣相互间成八字形。(3)柱子及板墙钢筋绑扎时必须搭设固定支架,各固定支架相互连接成整体,利用排架上的小横杆捆绑柱子钢筋顶部。(4)保护层垫块厚度根据图纸标示单独加工,垫块混凝土强度等级为C30;垫块安装时应绑扎牢固,垫块安放间距应适宜,确保保护层厚度达到设计要求。(5)钢筋的接头宜设置在受力较小处。同一纵向受力钢筋不宜设置两个或两个以上接头。钢筋绑扎连接时确保同一截面的接头率不大于50%。(6)钢筋铺设时,每层钢筋之间放置Ф32措施性垫铁来保证间距。

4.3 模板施工

锅炉箱型基础模板采用钢模板为主,木模板辅助的方式施工。木模板按所弹模板边线支设,内侧边与墨线平齐,模板尽量水平使用。木模板安装时,上下竖向拼缝要互相错开,模板与模板横向接缝处钉木方。模板拼缝处粘贴双面胶带加以保护,以免漏浆影响外观质量。模板与垫层间混凝土浇筑前应提前用砂浆封堵,避免出现漏浆现象。

锅炉箱型基础内墙模板采用钢模板(P3015、P1015)为主,辅助钢模板(P3012、P3009、P3006、P1009、P1006、P1012、P2009、P2006、P1509、P1506、P1515),阴角模板E1515,阳角模板Y0515;外墙模板采用木模板,内外模板相互配合,共同完成8.5m的锅炉箱型基础施工。模板外侧通过搭设双排架进行辅助加固,为保证排架的整体稳定性,在排架外侧搭设剪刀撑及斜撑,上端部用扣件与模板竖杆紧固,根部支撑在岩石上,用短钢筋砸入地面150mm左右作为斜撑根部支撑点,斜撑长度不宜大于2m,若大于2m者,须加设辅助斜撑,且斜撑相互间加设连杆。箱格内排架连接成一整体,以增加排架的整体稳定性。

4.4 钢梁及压型钢板安装

4.4.1 钢梁及压型钢板施工工序

材料准备→钢梁运输→钢梁吊装→钢梁就位找正→钢梁连接(焊接)→压型钢板铺设→栓钉焊接→安装验收。

4.4.2 技术要点

(1)钢梁吊装就位后,需采用水准仪、经纬仪、直尺、线坠(校正其端部垂直度)等工具找平找正,根据定位轴线进行校正,标高及轴线校正无误后按规范要求加支撑进行临时固定。(2)铺放压型钢板时,相邻两排压型钢板端头的波形槽口应对准。压型钢板吊装就位后,先从钢梁己弹出的起铺线开始,沿铺设方向单块就位,到控制线后应适当调整板缝。(3)每一片压型钢板两侧沟底均需以直径16mm的焊钉与钢梁固定,焊点的平均最大间距为400mm。压型钢板现场开洞的部位,应对其进行局部补强。(4)压型钢板端部以及钢梁与板墙混凝土之间均易形成空隙,浇筑混凝土时会造成漏浆现象,因此混凝土浇筑前必须进行全面排查,用棉毡及木板条进行有效封堵,防止漏浆。

压型钢板安装完毕后应对配件的安装作二次放线,以保证栓钉安装、洞口等的水平直度和垂直度。安装完成后清扫压型钢板表面的各种杂物,以便下道工序的施工。

4.5 混凝土工程

4.5.1 箱型基础浇筑方案

锅炉基础为箱型,底面积为2692m2,基础高度为8.5m,混凝土浇筑采用泵车、地泵及半径30m布料机进行浇筑,为避免施工过程中出现施工缝,采用斜面分层的浇筑方式。混凝土浇筑采用1台地泵布置在锅炉东侧,地泵为半径30m的布料机送料,2台44m泵车分别布置在锅炉的北侧及西侧,基础自南向北的方向浇筑,先采用布料机浇筑A、B区域,待混凝土流淌到C、D区域时,采用两台泵车同时浇筑C、D区域,两区域混凝土同时浇筑,2台汽车泵根据浇筑混凝土的需要随时移动位置以配合浇筑。(如图3)

4.5.2 混凝土施工要点

(1)混凝土的分层:基础浇筑高度为6m,浇筑时按1:5坡面斜面分层浇筑,每层厚度不大于300mm。在浇筑的过程中必须要做到下层混凝土初凝前浇筑上层混凝土,并且保证上下层混凝土充分的结合。(2)混凝土的下料:在下料过程中,当混凝土自由下落高度大于2m时,接滑槽下料,在下料的过程中如需将部分钢筋分开,在浇筑完毕将分开的钢筋恢复。(3)混凝土的振捣:混凝土浇筑时,振捣人员须及时跟进,且应避免出现漏振、欠振现象,振捣棒插入下层混凝土内50mm。使用时要快插慢拔,插点均匀排列,振捣以出现浮浆,无气泡溢出为止,不再显著沉落为宜。大体积混凝土采用二次振捣工艺,即在混凝土初凝前对混凝土再次振捣,以排除混凝土因泌水在粗骨料、水平钢筋下部生成的水分和孔隙,增加混凝土的密实度,减少内部微裂缝和改善混凝土强度,提高抗裂性。(4)施工缝处理:施工缝接触面100%凿毛,露出新鲜粗骨料,清理干净,充分润湿刷水泥净浆一道。(5)混凝土养护:本工程基础表面采用先覆盖一层塑料薄膜、再覆盖两层棉毡或棉被,在混凝土浇筑完12h内及时覆盖。基础板墙浇筑完成后,每个箱格上方均覆盖棉毡,形成封闭空间,保证养护质量。(6)温度管控:混凝土浇筑前合理布置测温管,采用JDC-2 型便携式电子测温仪进行混凝土温升情况的测定,混凝土浇筑完毕12小时开始测温,第一天至第四天每4小时测一次,第五天到第七天每8小时测一次,第七天至测温结束每12小时测一次。根据温度结果,混凝土内部和表面温差有超过控制值20℃时,混凝土表面与保温层下温差超过18℃时,降温速率大于1.8℃/d时,及时增加养护材料厚度。每次测温时间及数据均应详细记录,根据记录绘制温度和温差曲线图。

5 结语

本工程锅炉箱型基础的施工从钢筋绑扎、模板支设到混凝土浇筑均采取流水作业,大大缩短了工期,提高了劳动生产率,保证了施工质量,可为今后类似工程施工提供借鉴。