风力机现场动平衡的信号预处理方法研究

李 明,廖明夫,王四季

(西北工业大学 旋转机械与风能装置测控研究所,西安 710072)

质量不平衡是风力机的常见故障之一。不平衡会引起风力机振动,造成部件损坏或过快失效,从而降低了风力机的运行可靠性及寿命。解决这一问题最直接有效的办法是对叶轮进行动平衡[1]。在风力机的现场动平衡中,由于风速的随机性等原因,很难保证试重运行与初始运行在转速相同的情况下采集到充足的振动数据。通常采取的方法有两种:一种是忽略叶轮转速的变化,直接对采集到的连续周期振动信号进行频谱分析,但其振动幅值相位均呈现出明显的不稳定性,导致配重计算不准确,可能需多次尝试才能完成动平衡;或者现场等待风速持续稳定时连续记录动平衡转速下的数据,这可能需要花费较长时间,甚至数天的时间。这两种方法的动平衡效率都较低。

本文针对风力机叶轮转速波动的工况特点,提出了一种风力机现场动平衡的信号预处理方法,即在动平衡转速下将连续采集到的振动信号根据同步采集到的转速信号进行精确的整周期截取合并。本方法解决了振动幅值和相位的跳动问题,提高了动平衡效率。本方法的实现需采集较长时间的连续数据,由此在Lab Windows/CVI虚拟仪器软件开发平台下设计了动平衡数据采集处理软件,将本方法和连续采集结合在一起实现风力机的现场动平衡。

1 风力机叶轮转速波动的原因及影响

自然界的风速变化带有很强的随机性,当今普遍采用的科学手段是将风速分为缓慢变化的分量和快速变化的分量,即平均风速分量与湍流分量[2]。平均风速分量在一定时间范围内保持不变,而湍流分量以一个随机过程表征了风速的变化,两者的叠加大致体现了风场的变风况特点。

通常变速变桨风力机的理想控制规律为:在正常风速区域,风力机始终在最佳工作点运行,即叶尖速比λ始终等于功率系数最大所对应的最佳叶尖速比λopt;在强风区,风力机功率和转速通过变桨而保持恒定。考虑到控制系统的动态特性,只能近似地保持转速恒定[3]。

综合变风况和控制规律的影响,在额定风速以下风力机叶轮转速随着风速变化而变化,其波动范围较大;在额定风速以上叶轮转速基本保持不变,其波动范围较小。当在某一叶轮转速下进行动平衡时,叶轮转速以动平衡转速为中间点或大或小上下波动。此时若采用通常的动平衡数据处理方法,即直接对采集到的连续周期振动信号进行频谱分析,则会出现1倍频幅值的不稳定以及1倍频相位的大范围跳动,从而导致动平衡配重计算不准确。由于风力机不同于一般的地面机器,其存在机舱内空间狭小、操作困难、试重的位置难以确定等困难[4],1倍频幅值相位的不稳定性导致的配重计算不准确无疑更加大了风力机现场动平衡的难度。因而有必要针对风力机现场动平衡信号预处理方法进行改进。

2 动平衡数据采集处理软件设计

2.1 软件功能模块设计

为满足风场复杂变风况的动平衡要求,首先需采集到足够多且正确的风力机振动数据。鉴于连续采集具有优良的数据连续记录特点,本文提出的信号预处理方法是在连续采集的基础上实现的。

现场动平衡中目前主要采用影响系数法和模态法,这两种方法在理论研究上都有比较深入的研究[5]。本文采用影响系数法[6]来实现风力机现场动平衡并将其融合到软件功能模块中。影响系数法是利用线性系统中校正量和所测量之间的线性关系,即影响系数来平衡转子的方法。引起风力发电整个机组振动的不平衡主要是由叶轮的不平衡造成,因此仅需一个平衡校正面即可实现风力机的动平衡[4]。

基于以上考虑,本文设计的动平衡数据采集处理软件分为三大功能模块:系统设置、在线采集和数据处理。

系统设置功能模块提供用户对采集参数、通道信息和动平衡参数等进行设置修改的接口,并将其保存入配置文件,同时赋给对应的公共变量以待在线采集功能模块调用。

在线采集功能模块是实现动平衡的基础,其运行的实时性与可靠性直接决定着软件的性能。此模块中运用了多线程技术进行整体的架构优化设计,并将转速信号和振动信号同步采集进入计算机进行显示与存储,并进行基本的实时分析。

数据处理功能模块设计了基本的时频域分析,对带转速信号的振动信号进行了整周期截取,并在此基础上筛选动平衡转速下的整周期振动信号进行合并,为动平衡过程的相应步骤提供振动数据。动平衡模块设计实现了基于本文信号预处理方法的影响系数动平衡方法。

2.2 多线程技术的应用

由于受到风速随机变化的影响,在动平衡过程中需对风力机进行较长时间的在线采集。此时数据写入计算机缓冲区的速度较快,长时间积累的数据量较大,这就要求在数据被重新覆盖之前必须从计算机缓冲区读出。当数据从计算机缓冲区读出之后需实时显示在界面上,并在程序内部传递,最后及时完整地存储至硬盘中。在执行上述任务的同时,软件还必须及时响应用户的界面操作。

为提高软件的实时响应性能和可靠性,本文利用Windows操作系统支持多任务的特点,将多线程机制引入到本测试软件中,以实现上述要求。在数据采集量很大、数据采集实时性要求高时多线程的特点更加明显[7]。

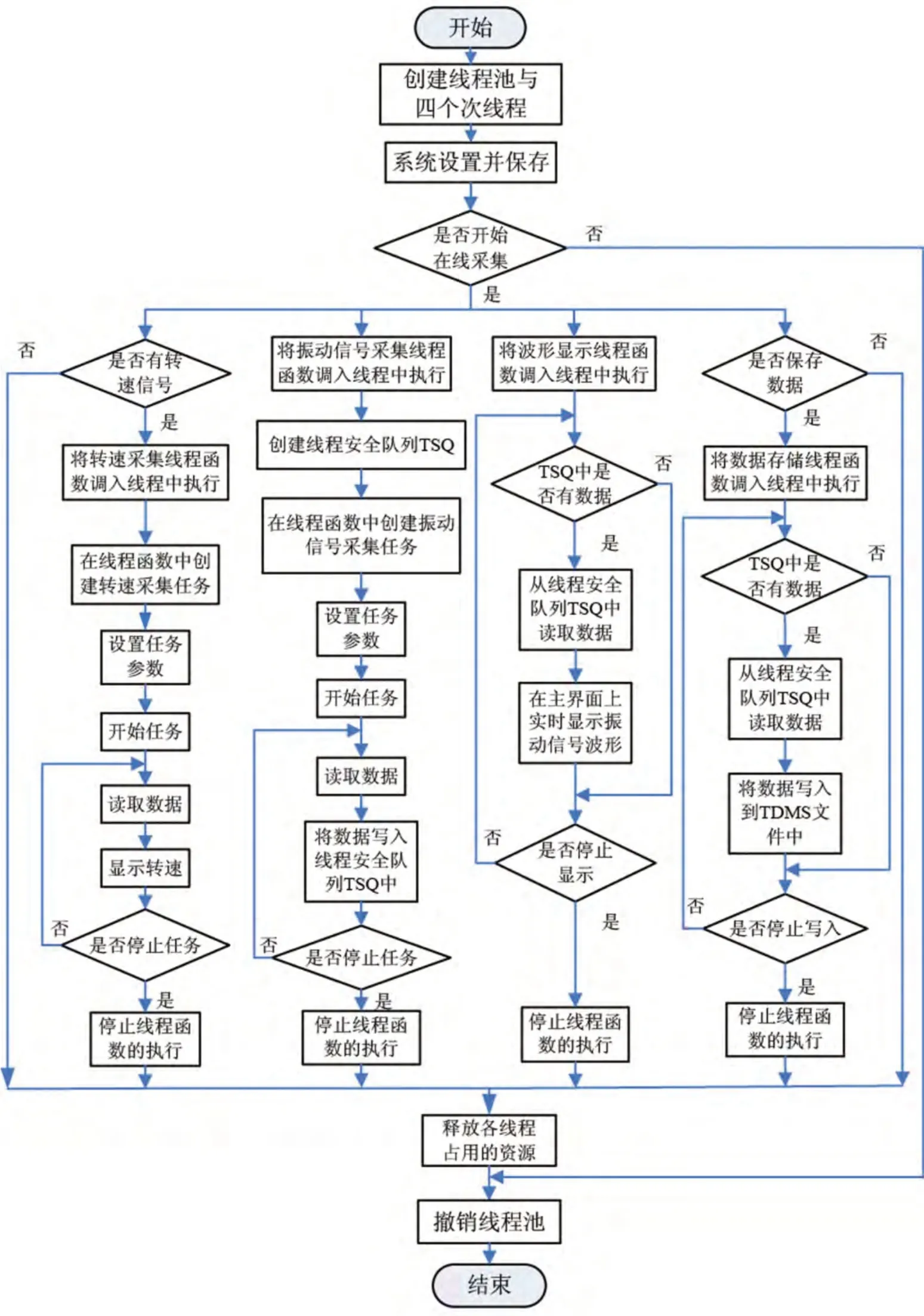

Lab Windows/CVI提供了设计次线程的高级机制,即线程池。根据功能模块设计的要求,本软件程序创建的线程池,最多能够容纳四个次线程同时运行。程序使用主线程创建、显示并运行用户界面,同时响应用户操作,而使用四个次线程来分别执行对时间要求严格的四个任务,分别是实现转速实时采集与显示的转速采集线程、实现连续数据采集的振动信号采集线程、实现波形实时显示与实时分析的波形显示线程以及实现数据快速可靠存储的数据存储线程。当用户选择开始采集后,线程池就将各线程函数分别调度到一个空闲的线程中,线程函数就通过占用Windows的时间片开始运行,而不再需要程序流程的干预,直到主动或被动停止为止[8]。本软件的在线采集流程图如图1所示。

图1 在线采集流程图

为了保证数据在从计算机缓冲区到硬盘的整个数据流程中都顺利可靠地进行传递,本软件还通过根据总采样频率的变化及时地调整计算机缓冲区的大小、采用线程安全队列进行线程间的数据传递等方法保证了动平衡数据的可靠性。

3 信号预处理方法

对在线连续采集到的原始数据进行正确的数据处理,可以有效地提高现场动平衡的效率。

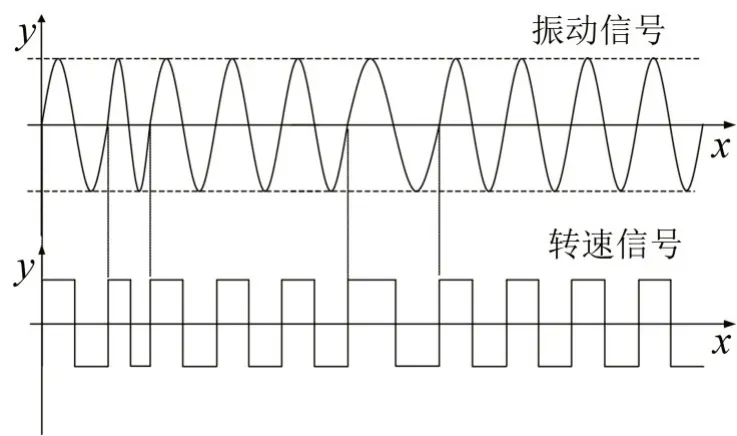

本文在信号预处理硬件的支持下,把转速信号作为一路振动信号进行同步采集。通常信号预处理硬件把转速信号处理为TTL电平信号,其上升沿与下降沿对应于反光纸的边沿,可用于确定振动信号的初始相位。软件采集到的振动信号和转速信号同步,因此本文软件按照转速波形上升沿将振动信号进行整周期截取,同时有效地避免了对信号进行频谱分析时出现频谱泄漏和失真。在转速信号中两个相邻的上升沿之间的波形为一个整周期信号,则相对应的一段振动信号波形是一个整周期信号。

如图2所示,通过软件采集选取出的10个连续周期信号,其中8个周期均对应于动平衡转速,而第2个周期的转速明显大于动平衡转速,第6个周期的转速明显小于动平衡转速。此时,为提高信号处理的精确度,将这8个对应于动平衡转速的振动周期信号截取出来再将其合并在一起,组成了连续的8个周期振动信号。通常,振动信号的某个周期转速总会与精确的动平衡转速有所偏差。若设动平衡转速为Xr/min,则将[X-0.5,X+0.5]转速范围内的周期振动信号均归为动平衡转速对应的周期振动信号。

图2 整周期截取合并示意图

在软件程序设计中,按照以下具体步骤进行转速信号与振动信号的并行处理:由于数组中原始振动信号和转速信号有相同的时间起点,首先从转速信号的某一个上升沿开始扫描转速数据,记录下每一个动平衡转速对应的转速周期信号中上升沿与下降沿处数据点在数组中的索引值,直到搜集到满足要求的周期数;再按照这一组索引值将原始振动数据中动平衡转速对应的振动周期信号全部按顺序合并到一个新建的数组中。这个新建数组的数据即是经过整周期截取合并的动平衡转速下的振动数据。

在本文设计软件的支持下,通过长时间的在线采集,可以通过筛选截取出足够多周期的振动信号,从而为动平衡提供更为精确有效的数据。实际软件操作中,读取在线连续采集到的原始数据,可看出运行过程中风力机的整体振动趋势。从中可查找出某一段对应动平衡转速周期较多的振动数据,手动选择这一段数据的起点并设定进行频谱分析的周期数,软件将通过上述整周期截取合并的方法获取指定周期数的振动信号。读取的振动信号整周期采样总点数预估公式如下

式中N为总点数,Fs为采样频率,R为动平衡转速,P为整周期数。

将合并的这N个采样点进行重采样处理,使所选振动信号整周期的总点数扩展到2k(2k-1<N<2k)个点,以便于进行FFT。将FFT的1倍频幅值和相位传递至动平衡模块作为相应动平衡步骤的计算数据。

4 实验验证

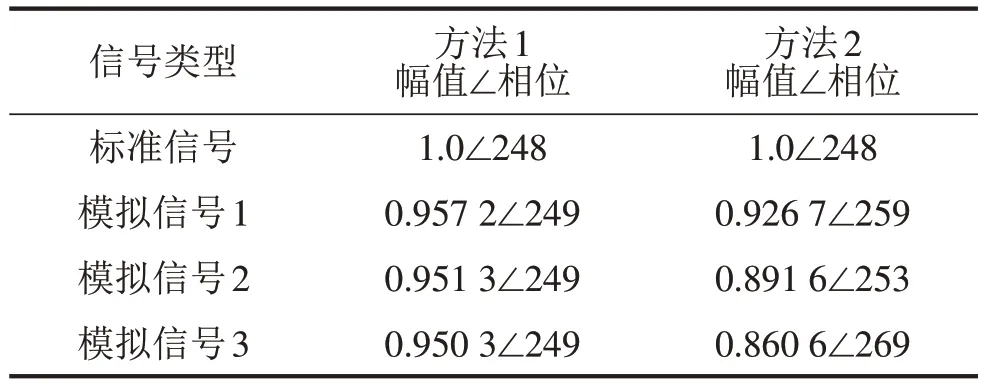

4.1 标准信号验证

利用标准信号发生器产生幅值为1 V的1 Hz标准正弦信号,采集过程中使频率上下小范围波动,以此模拟风力机叶轮转速波动的工况。如表1所示为两种方法处理的结果对比,方法1为本文方法,方法2为忽略转速波动的通用方法,标准信号频率恒为1 Hz,模拟信号1、2、3的频率均有不同程度的波动。由表1可知,本文处理信号的方法解决了1倍频相位的跳动问题,并且降低了因为转速波动导致的频谱泄漏程度即1倍频幅值更接近真实值,提高了振动幅值和相位的稳定性和准确性。

表1 两种方法处理结果对比 (单位:V∠°)

4.2 现场动平衡验证

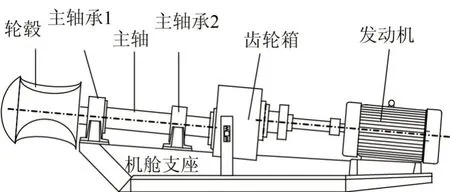

通过对某型风力机进行现场动平衡来验证本文方法的有效性。某型风力机是3叶片的并网型风力发电机组,额定功率为2 000 kW,切入风速为4 m/s,额定转速为16.7 r/min,叶轮转速范围为9~19 r/min,叶轮半径为40 m,轮毂中心高度为65 m,叶轮根部直径为2.12 m,叶片质量为6 500 kg。其结构示意图如图3所示。

图3 风力机结构示意图

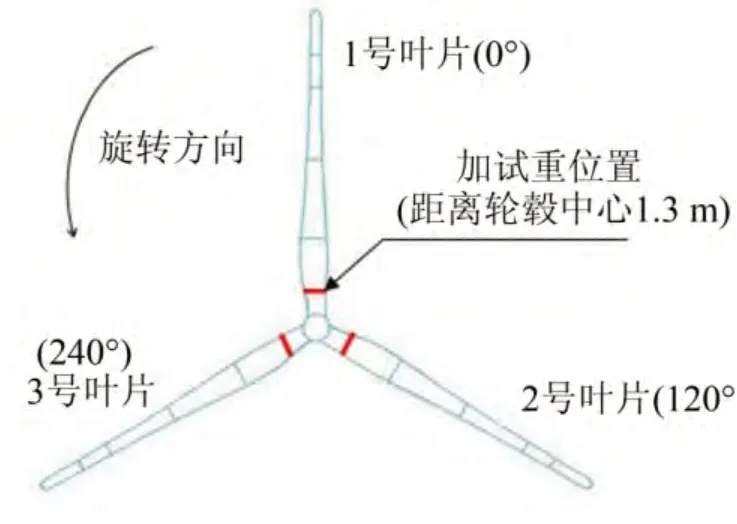

经过现场对某型风力机的测试并分析,选取动平衡转速为15 r/min。安装好光电传感器与反光纸用于测取主轴即叶轮的转速,反光纸贴于1号叶片对应角度的主轴位置上,同时用来确定振动初始相位0°,2号叶片和3号叶片的相位分别为120°和240°,如图4所示。将两个振动加速度传感器分别吸附于主轴承1的径向和轴向位置。

根据影响系数法进行现场动平衡,首先初始运行风力机,利用本文设计软件进行较长时间的在线采集,在动平衡转速下保证采集到充足且无误的振动数据。从中选择一段较好的振动数据进行频谱分析,从频谱图中得出主轴径向的1倍频突出占优,存在着不平衡故障,而由于塔筒效应主轴轴向振动存在着占优的3倍频。

图4 叶片相位示意图

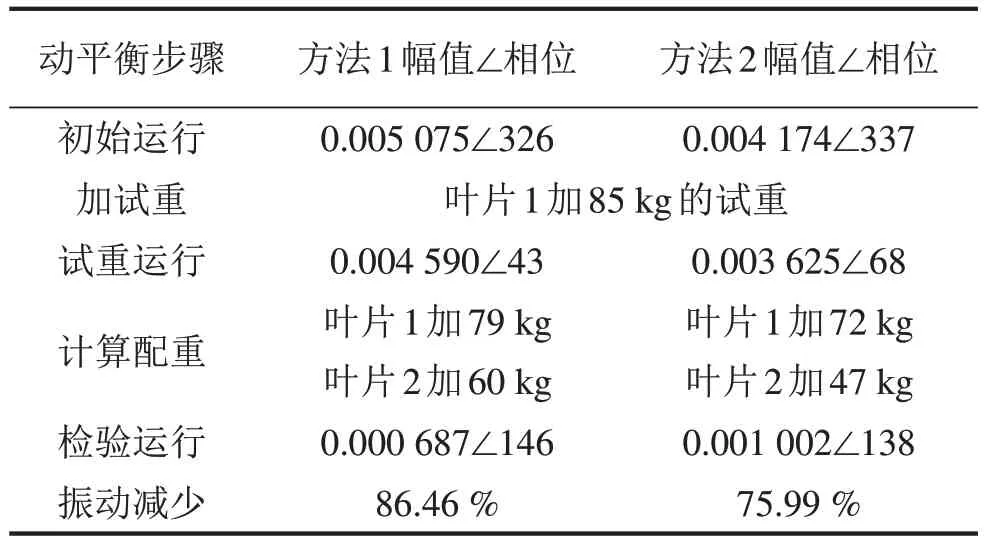

确定不平衡故障后停机并在叶片根部处施加合适的试重,在加试重状态下运行风力机并在线采集数据。根据初始运行和试重运行的振动数据,如表2所示,可以按照以下公式计算影响系数

式中为影响系数,为初始振动量,为试重运行时的振动量,为试重向量。

利用影响系数法[6]中的平衡条件式(3)计算出配重的质量及角度

将测试得到的数据代入(2)式和(3)式计算得到所需的平衡配重质量为71.6 kg∠47°。因为只能在风力机3个叶片所处的角度上施加配重,所以需按照矢量分解的平行四边形法则将平衡配重质量分解到相邻的两个叶片上。根据实际配重带情况,此处将平衡配重质量分解到叶片1的79 kg和叶片2的60 kg,距离轮毂中心1.3 m。再次运行风力机以检验平衡效果。从检验运行的振动数据中选取合适的一段数据作频谱分析,从频谱图中得出风力机主轴径向的1倍频已经不再占优,而由于塔筒效应主轴轴向振动依然存在着较明显的3倍频。

4.3 动平衡结果分析

风力机运转时,实际上的推力中心并不与主轴轴线中心重合,这就导致了风力发电机组的多向振动,而本文的动平衡只为解决由叶轮质量不平衡引起的叶轮旋转截面的径向振动过大问题。利用本文方法进行动平衡的数据统计如表二的方法1所示。若采用通常的动平衡信号预处理方式,即作频谱分析的连续周期中可能出现周期或大或小的情况,有时频谱中1倍频的值会有所偏移或泄漏,且相位或有较大范围的跳动。这给现场动平衡造成了一定的难度,使得前后几次测得的振动数据的幅值和相位都会有较大的波动,因此必须重复动平衡过程数次,直到平衡效果较好。此方法较成功的一次动平衡的数据统计如表2的方法2所示。从表中可看出利用两种方法进行动平衡后叶轮径向振动幅值均大幅减小,且方法1的效果较好,实际操作过程中也较为省时省力。

表2 动平衡数据统计表 (单位:g∠°)

5 结语

本文针对风力机现场动平衡中叶轮转速波动的工况,提出了一种根据同步采集到的转速信号对振动信号进行整周期截取合并的信号预处理方法,在Lab Windows/CVI虚拟仪器开发平台下开发出了动平衡数据采集处理软件,将此方法和连续采集结合在一起实现了风力机的现场动平衡。通过测试和对某型风力机的现场动平衡表明此方法解决了振动幅值和相位的跳动问题,提高了振动幅值和相位的稳定性和准确性,从而提高了风力机现场动平衡的效率,具有一定的工程应用价值。

[1]Jan Liersch,Michael Melsheimer,Karsten Ohde.Schwingungsbetuhigung von windenergieanlagen-unteischeidung von aerodynamischer und massenbedingter Unwucht[A].DEWEK[C].Wilhelmshaven,2004,10.

[2]岳一松,蔡 旭.风场与风力机模拟系统的设计与实现[J].电机与控制应用,2008,35(4):17-21.

[3]廖明夫,Gasch R,TweleJ.风力发电技术[M].西安:西北工业大学出版社,2009.243.

[4]董 礼,廖明夫,黄 巍,张 健.麦康600 kW风力机现场动平衡研究[J].太阳能学报,2009,30(4):493-496.

[5]王四季,廖明夫.航空发动机柔性转子动平衡方法[J].噪声与振动控制,2011,31(6):91-94.

[6]顾家柳,丁奎元,等.转子动力学[M].北京:国防工业出版社,1985.117-124.

[7]陈矫阳,陈 楸,刘桓龙.基于Lab Windows/CVI多线程数据采集的研究[J].科学技术与工程,2008,8(9):2459-2461.

[8]成凤敏,苏小光.多线程技术在虚拟仪器软件开发中的应用[J].中国测试技术,2008,34(2):48-50.