苎麻机械连续化脱胶后整理技术研究

陈祥平,方佳,李乔兰,谭天富,张勇

(1.四川省丝绸科学研究院,四川成都610031;2.四川省丝绸工程技术研究中心,四川成都610031)

1 前言

苎麻脱胶后需利用机械、物理等手段清除已脱除的游离胶质物质和粘附在纤维表面的煮练液或生物脱胶剂残液,进一步分离、松散纤维,并通过漂白、上油增柔等工艺处理,赋予纤维更好的外观效果和纺织特性。目前通行的脱胶后整理一般包括敲麻打洗、酸漂、氯漂、水洗、脱水、上油、脱油、抖麻、烘干等诸多工序。并且这些工序彼此独立,除敲麻和抖麻是采用半机械操作外,其余工序及工序间的半成品装载、排料、卸料都需手工作业,没有实现机械连续化生产,存在流程长、用工多、工人劳动强度大、生产环境差,水耗高、效率低等问题。而且敲麻工序由于敲麻机木锤的反复击打和人工不断翻麻,使麻束凌乱,纤维纠结、损伤,加重了后工序的开松梳理负荷,机器燥声大[1-2]。

近年来,国内外在麻类纤维制备方面的新技术研究主要侧重于以生物脱胶或其它脱胶新工艺取代或部分取代传统化学脱胶的煮练工序,并已取得重大成效[3]。但对煮练后整理技术的研究一般仅涉及以其它机械开纤方式取代半机械式的圆盘敲麻机,并多因纤维缠绕严重,开纤力度不足等原因未取得实质性进展,而对整个脱胶后整理技术的系统性研究不够。目前采用的洗、漂、上油等后部整理仍沿用化学脱胶的生产流程,存在与上述工艺相同的弊病。本文介绍了一种由四川省丝绸科学研究院和四川省丝绸工程技术研究中心联合研发的苎麻机械连续化脱胶后整理生产工艺和设备。

2 苎麻连续化脱胶后整理机的设计及工作原理

2.1 连续后整理机的设计

连续后整理机设计需要解决的关键难题包括:适应连续化作业的开纤方式和机械开纤、洗、漂、软麻等各工艺环节作业时间的匹配问题,并能根据不同的产品品质要求,方便增减某些工艺环节。本技术采用罗拉作用与麻片在夹持状态下的高压水冲击相结合的开纤方式,并以结构相同的多台单机设备串联组合,形成功能完整的脱胶后整理生产线,完成对纤维的脱胶后处理。基础配置包括四台主机,也可以根据生产和质量需要选择配置两级或三级水洗开纤机等主机数量,配置灵活、简单方便、适用。

2.2 连续后整理机的工作原理

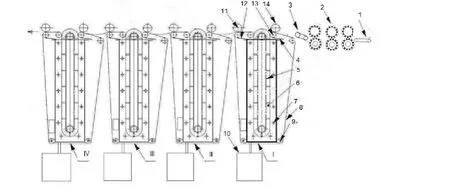

苎麻脱胶后整理机如图所示,基础配置主要由依次配置的水洗开纤机[4]Ⅰ、漂练机Ⅱ、清漂机Ⅲ、给油增柔机Ⅳ构成。

图1 苎麻脱胶后整理联合开纤机示意图Fig.1 Diagram of combined machine for degummed-ramie-fiber opening

如图所示,脱胶后整理联合开纤机,由进料传送带1、整理罗拉2、送料带3和四台结构相同的专用设备串联组合而成。罗拉整理区设置三组齿根处镶嵌有弹性中空材料的防粘沟槽罗拉,主要承担机械开纤作用。麻片中的纤维在该整理区除受张力牵伸产生一定的纵向位移外,在罗拉钳口处还受上下罗拉齿体的挤压产生屈曲。当脱离罗拉钳口后,由于罗拉挤压力解除,麻片可借齿根中弹性材料的反弹力,便于退出齿间,大大减少了缠绕罗拉的现象。水洗开纤后整理区由四台结构相同的设备组成。为了简明,在图中只对水洗开纤机I的部件进行了标记。单台设备主要由机箱13、前脱水滚筒14、后脱水滚筒11,输送帘 (外网帘)8和机箱内封套在主轴上的闭环式内网帘5以及喷淋装置7、贮液器10等装置构成。内、外网帘之间有均匀间隔分布的隔距条支撑,构成该机的主体部分洗涤腔6,洗涤腔外设置有高压喷淋装置,纤维带在隔距条和内、外网帘的夹持下被控制在洗涤腔内,受到喷淋装置内外高压喷射水流的交叉冲击和清洗,充分去除胶质杂物。每台设备的喷淋装置与外部的贮液器10相连通,可按工艺要求,喷入高压清洗水、漂练液、清漂液和油剂[5]。

此外,在机体的进口和出口端安装有排放水挡板4和回收水挡板12,第一级前排放水挡板用于排放前脱水滚筒碾压出的纤维带残液,防止其进入机体中;而本机回收水挡板和次级前排水挡板,将相应的脱水滚筒碾压出的液体引入本机箱内,起到再次利用的目的,降低生产成本。并且每级处理后采用两次碾压也使脱水效果更好。

3 连续化脱胶后整理生产工艺

3.1 工艺流程

煮练脱胶后的苎麻原料——脱胶后整理机 (机械开纤、水洗开纤、漂练、清漂、给油增柔)

3.2 工艺特点

3.2.1 利用防粘整理罗拉和结构相同并依次设置的水洗开纤机、漂练机、清漂机和给油增柔机组成脱胶后整理联合开纤生产线,对经化学煮练或生物脱胶处理后的苎麻原料,作连续化清洗、漂练、清漂和上油增柔处理。

3.2.2 所采用的脱胶后整理工艺,包括罗拉开纤、水洗开纤工艺,漂整工艺和配方、清漂工艺和配方、上油工艺和配方以及机械作用方式等综合技术,使现行工艺的敲麻冲洗所需的8~10分钟 (含解把、排料等时间),酸漂、氯漂10~20分钟和上油浸泡的45~180分钟处理时间,统一缩短到现在的8~12分钟。由于该技术省去了多工序间的半成品搬运和大量的手工作业,大大减轻了工人劳动强度,提高了生产效率。

3.3 工艺过程

3.3.1 机械开纤:将化学煮练或生物脱胶处理后的苎麻原料,通过进料传送带喂入整理开纤区,经三组防粘整理罗拉的纵向小张力牵伸和罗拉园弧齿对纤维进行反复挤压揉搓机械整理,送入水洗开纤机。

3.3.2 水洗开纤:机械开纤后的苎麻原料通过传送带喂入水洗开纤机,经水洗开纤机的前脱水滚筒碾压脱除残液后,被输送帘与内网帘夹持送入洗涤腔,受到水洗开纤机的喷淋装置内外高压水柱的交叉冲击清洗,充分去除果胶、杂物,分解纤维,并经后脱水滚筒碾压脱除部分清洗水。多余的清洗水经溢流沉淀、过滤、处理进入水洗开纤机的贮液器循环使用。

3.3.3 漂练:水洗开纤后的纤维自动送入漂练机,经漂练机的前脱水滚筒碾压进一步脱除清洗水后,被牵引送入漂练机的洗涤腔,通过漂练机的喷淋装置向该洗涤腔中加入增压后漂练液,漂练液由次氯酸钠4~6%(o.w.f)、氧漂稳定剂0.2~0.4%(o.w.f)配制而成。漂练温度保持在50~60℃,对纤维带作漂练处理,进一步松解纤维,增加纤维的光泽和白度。多余的漂练液经溢流沉淀、过滤、处理进入漂练机的贮液器循环使用,并通过漂练机的喷淋装置自动保持漂练液浓度稳定。经漂练后的纤维带通过后脱水滚筒碾压脱除部分漂练液,脱除的漂练液经回水挡板回流进入漂练机的洗涤腔再次使用。

3.3.4 清漂:漂练脱水后的纤维自动送入清漂机,经清漂机的前脱水滚筒碾压进一步脱除漂练残液后 (脱除的漂练液经前排水挡板引入漂练机内),被牵引送入清漂机的洗涤腔,通过清漂机的喷淋装置向该洗涤腔中加入增压后的清漂液,清漂剂由硫酸0.1~0.3%(o.w.f)配制而成。清漂温度为常温,对纤维作清漂处理,进一步整理纤维,并清除少量残余的氯离子,多余的清漂液经溢流过滤、处理进入清漂机的贮液器循环使用,并通过清漂机的喷淋装置自动保持清漂液浓度稳定。经清漂后的纤维通过后脱水滚筒碾压脱除部分清漂液,脱除的清漂液回流进入清漂机的洗涤腔再次使用。

3.3.5 上油:清漂脱水后的纤维带自动送入给油增柔机,经给油增柔机的前脱水滚筒碾压进一步脱除清漂液后 (脱除的清漂液经前排水挡板引入清漂机内),被牵引送入给油增柔机的洗涤腔,通过给油增柔机的喷淋装置向该洗涤腔中加入增压后的油剂,该油剂采用自主研制的以羧基硅油乳液、抗静电剂十八烷基二甲基羟乙基季铵硝酸盐和pH值调节交联剂氯化铵为核心成分的专用油剂[6],油液浓度为3~4.5%(o.w.f),上油温度保持在45~55℃,对纤维进行给油增柔处理,防止干燥后纤维的重新粘结,确保后工序对纤维加工的顺利进行。多余的油液经溢流过滤、处理进入给油增柔机的贮液器循环使用,并通过给油增柔机的喷淋装置自动保持油液浓度稳定。经给油增柔处理后的纤维带,通过给油增柔机的后脱水滚筒碾压脱除多余油液后,得到纤维精干品。

4 连续后整理效果

4.1 产品品质满足后加工要求

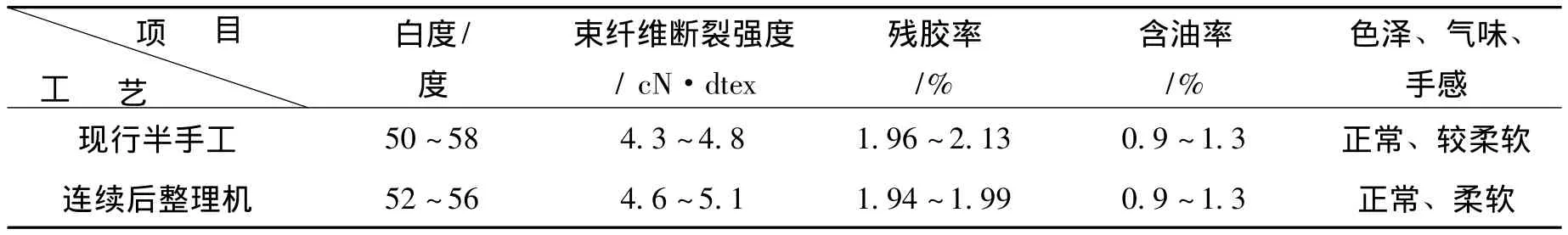

对采用现行半机械半手工后整理作业方式和该连续后整理机生产的苎麻纤维分别检验,结果显示经连续后整理机处理的精干品各项指标都达到或超过现行工艺技术水平,完全能满足苎麻纤维的质量要求,精干麻主要指标对比情况见表1。

表1 两类工艺苎麻精干品主要指标比较Tab.1 Comparison of main indexes of refined ramie fibers between current manual and machine methods

4.2 对生产环境、工人劳动强度改善显著

本技术所采用的后整理设备结构简单,由单机串联组合即可形成操作简便、连续化,机械化程度高,适用性强、功能完整的脱胶后整理生产线。该生产线占地面积可节省65%以上,能够方便地嵌入传统化学脱胶或生物脱胶等新型脱胶生产的工艺流程中,以连续化的机械整理,替代现行工艺彼此独立、手工或半手工操作的诸多工艺过程。不仅省去了这些工序间的半成品装御、排料、搬运等,还大大改善了工人劳动强度和生产环境,也使麻类纤维的脱胶生产过程更经济、环保、高效。与现工艺相比可减少用工70%以上,提高生产效率三倍以上,减少用水28%左右,该技术已获国家发明专利。

5 结语

高污染、高用工、机械化程度低是一直困绕苎麻脱胶业的关键难题[7],而后两个问题就集中在脱胶后整理环节。目前大量开展的苎麻脱胶新技术研究主要专注于以新的脱胶方式取代化学脱胶的煮练工序,达到减少污染的目的,而对其它环节投入较少,关注不够。因此,开发机械连续化脱胶后整理新技术,并与新型脱胶工艺相整合,形成完整的现代苎麻纤维制备技术是行业可持续发展的新课题。

目前,本技术已完成了设备小样机研制和系列工艺试验,取得了良好的小样试验效果,初步实现了脱胶后整理全过程的机械连续化作业,具有用工少、效率高、产品质量好、环境改善显著等特点。下一阶段还将结合小样试验中反映出的整理罗拉清洁不方便、个别脱水辊筒脱水效果不良的问题,进行设备功能与工艺的生产适应性改进完善和样机扩大试验,为苎麻机械连续化脱胶后整理技术的生产应用夯实基础。

[1]费楷.苎麻带状麻开纤技术原理浅析 [J].纺织科技进展,2009(4):52-59.

[2]孟雅丽.迟到的技术革命——推动苎麻工艺技术设备提升系列报道之一[J].中国纺织,2009(9):53-55.

[3]张合飞,等.苎麻生物脱胶精干麻的纺纱性能研究[J].上海纺织科技,2013(3):24-26.

[4]张勇、陈祥平,等.基于物理机械力的苎麻脱胶技术[J].纺织科技进展,2012(3):65-67.

[5]陈祥平,等.中国专利ZL201110206661.6韧皮纤维脱胶后整理自动化生产设备及其工艺

[6]陈祥平,等.桑皮纤维及其纺织品开发研究[J].丝绸,2013(12):1-6.

[7]高大可,等.益阳苎麻产业发展的新情况新课题新举措[J].中国麻业科学,2010(3):163-165.