深水工作船大型拖曳设备配置研究

李绍燕 潘 晓 陈 诺 韩 强

(1.中海油田服务股份有限公司,北京101149;2.上海船舶研究设计院,上海201203)

0 前言

海洋作为全球油气资源开发的新领域,已经成为全球油气资源重要的接替区。随着陆地油气资源总量的减少,海洋油气资源必将成为21世纪的能源后备库。据统计,现有60多个国家进行了深水油气勘探,深水已是当今世界油气勘探开发的热点。当前国际各大石油公司的新动向就是走出已经勘探较多的陆架海区,寻找深海海底的油气藏。

在国内石油消费需求快速增长和保障国家石油战略安全需要的大形势下,国内各大石油公司纷纷将海洋作为重要的油气资源接替区。深水海洋油气资源是我国具有前景的勘探开发领域。我国深水海域辽阔,可供油气勘探面积近115万km2。推进我国深海油气勘探开发,将为我国油气储量增长、适应国民经济快速发展需求、缓解油气进口压力、改善能源结构发挥重要作用。因此,深海油气勘探开发是我国未来油气资源勘探开发的重要领域。

海上石油开发关系到国民经济发展的大局。我国海洋石油和天然气勘探、开采水平与国际水平相比较仍有一定的差距,发展我国海上石油和天然气勘探、开采事业,研发各类高新技术、高性能水平的海上石油和天然气勘探、开采工程所需的海洋工程辅助船舶,是发展和提高我国海上石油开采综合能力的一项关键性工作。特别是为保护国家有限的石油资源,我国的海洋石油、天然气的开发已逐渐向深海区域发展,实现向深海区域开发海洋石油、天然气资源的战略转移。为适应这种战略转移,缩短与国际水平的差距,满足深水作业要求的万马力级深水三用工作船已成为当前急需自主研发的船型。其中一项重要的研究就是要对超大型拖曳设备的配置进行深入研究。超大型拖曳设备是深水工作船进行深水抛起锚和拖曳大型深水平台的关键性大型设备。对船型的优化设计至关重要,超大型多功能拖曳设备的配置和布置进行专题研究,包括拖力达3 500 kN或以上、具有大容绳量的大型多组卷筒的大型和超大型多功能低压液压拖曳设备的配置、布置及作业功能和能力等进行研究,以满足进行深水抛起锚和长距离拖航作业能力的大型深水平台的特殊要求。

1 国际技术发展现状

海洋环境十分恶劣,而且随着工作水深的不断增加,这种环境的恶劣程度将更趋剧烈,另外,海洋油气资源的开发利用需要先进的海洋工程技术和装备作支撑。在国外,特别是进入21世纪以来,大型拖曳设备在三用工作船上的应用得到了较快发展,有数家著名的海洋工程设计公司一直注重于深水作业的三用工作船开发研究,进行辅助深水作业技术的探索和研究,如Rolls-Royce设计公司、VIKSANDVIK设计公司、ULSTEIN设计公司和Havyard设计公司等,先后开发了适合于深水(水深在500~1 500 m之间)、超深水(1 500 m以上)作业的大型深水三用工作船。目前,随着海洋石油、天然气开发的钻井作业工作水深不断加大,这种深水三用工作船正向着超大型化、多功能化、高智能化和全自动化等方向发展,高冗余动力定位船型已成为当今国际上开发的高新技术船型。

作为全球甲板机械行业内的领军公司,Rolls-Royce不但有自己船舶设计部门,而且还在甲板机械行业一直处于领先地位,特别用于拖曳和起抛锚作业的大型船舶,其设备配置具有典型性。

1.1 Rolls-Royce公司设计的UT788CD

还配置有相应的鲨鱼钳和可行走式锚处理吊机。

1.2 Rolls-Royce公司设计的UT732CD

图2 VIK-SANDVIK设计深水三用工作船UT732CD

1.3 VIK-SANDVIK公司

设计的VS486 AHTS见图3。

图3 VIK-SANDVIK设计VS486 AHTS

通过以上几个国外船型,可以看出,深水三用工作船的大型拖曳设备配置情况,船舶拖曳系柱拖力一般为2 000~3 000 kN,拖缆机一般配置的能力在4 000~5 000 kN,最大可达到6 000 kN,容绳量也一般在3 000~6 000 m,甚至达到万米以上,并且采用多滚筒绞车,配置大量的储缆绞车以应付更深的深海作业要求。

2 国内技术发展现状与趋势

我国海洋工业开始于21世纪60年代末期。国内三用工作船的发展,也是随着海上钻井作业装备不断向更深水域而发展。到70年代末期,三用工作船的功率配置在4000~8 000 BHP之间,系柱拉力在400~1 000 kN之间,拖缆机工作负荷在1 000~1 500 kN之间。在80年代初期到90年代,三用工作船主力船型的功率配备在10 000~12 000 BHP之间,系柱拉力在1 250~1 500 kN之间,拖缆机工作负荷在2 500~3 500 kN之间。在“九五”计划期间及以后,我国海洋石油和天然气开发迅速发展,海洋工程辅助船也有了较大发展,已成功地自主研发设计和建造了多种船型和品种的海洋工程辅助船,船型主要品种数十种,船舶建造数量已达数百艘,初步形成了海洋工程辅助船系列。特别是自行成功研制的具有当代国际先进技术水平的电力推进、动力定位、小水线面、深水作业、海底综合检测等高新技术海洋工程辅助船舶,在一定程度上提升了我国海洋油气资源开发的工程作业能力,见图4。

图4 我国自主研发设计建造的10 000 kW深水作业三用工作船“南海222”(作业水深800 m)

在“十一五”初期,我国启动向深水海域油气资源勘探开发进军,以满足国民经济发展对能源的要求。深水三用工作船(Deep Water Anchor Handling Tug Supply and Service Vessel, 简称:DW-AHTS)是深水油气资源勘探开发工程中不可缺少的重要工程装备。中国海洋石油总公司出资在上海外高桥造船有限公司建造了3 000 m深水半潜式钻井平台 “海洋石油981”,作为深水半潜式钻井平台提供多种辅助工程作业服务的配套项目深水三用工作船。中国海洋石油总公司采用国外技术出资在武昌船舶重工有限责任公司建造了2艘具有世界先进水平的深水三用工作船“海洋石油681/682”,见图5。目前我国油气勘探和开发工作水深还在500 m左右,与国际水平相比仍有较大差距,深水海域油气资源勘探开属起步阶级,尚未真正实现深水和超深水的油气资源勘探和开发。

图5 我国建造的大型深水三用工作船“海洋石油681”(作业水深3 000 m)

3 大型拖曳设备船舶配置特点

大型拖曳设备主要为深水三用工作船配套设备,是为深水海域油气资源勘探开发的深水钻井平台、海洋工程建筑设施等提供多种工程作业配套服务。通常该类船舶按无限航区船舶设计,满足3 000 m水深作业要求,抗风能力达到12级;能拖曳深水钻井平台、大型海洋工程设施和大型海洋结构物,是远洋拖航的主拖船;能进行3 000 m水深抛起锚作业,提供快速高效的深水、超深水抛起锚、移位、就位作业服务;船舶设有二级动力定位系统,能为海洋工程水下作业提供多种支持、深水工程辅助作业等服务。那么大型拖曳设备配置的船舶有以下技术特征:

3.1 船舶配置的强操控定位性能

深水三用工作船的多种作业工况十分复杂,作业海域海况又十分恶劣。深水三用工作船采用双固定导管桨推进形式,设置大面积襟翼舵,配备大功率首尾侧推器和升降式全回转舵桨装置。驾驶室具有良好的驾驶和作业操控工作视野和环向视线,驾驶室设前、后驾控台,采用单手柄综合操纵系统,进行综合操纵控制。船舶具有在大风大浪恶劣海况下优良的操纵性能、海上定位能力、耐波性能和减摇性能,作业能力和作业适应性强,能实施在海上恶劣海况下的定位和原地回转之特殊要求,迅速靠离海上深水钻井平台、海洋工程设施,满足二级对外消防灭火作业定位,确保在恶劣气候环境下的多种不同作业服务功能有效实施和作业安全。特别是我国南海、东海夏季特有海况条件,抗风能力达到蒲福氏12级风,在9级怒涛海况,1/3有义波高大于14 m恶劣海况条件下安全航行。

3.2 设备配置的全自动化和高智能化

在机舱集控室和驾驶室驾控台上均设有可随时按需要显示各种参数的先进设备。监控报警系统采用先进的全数字化式的微机网络系统,在指定场所均能监控主要设备的工作状态,并以图象显示。自动化系统保证重要的机电设备连续正常运行和进行自动化监控。如大型多功能自动液压拖缆机、组合式液压鲨鱼钳/挡缆桩装置、安全作业甲板机械手、盘缆机、双尾滚筒、海上作业全回转液压起重机、大型液压A字架等,并进行性能优化、功能优化、布置优化,使设备的操作控制更趋全自动化、高智能化,以适合深水和超深水作业,提供更安全、可靠的保证。

3.3 船舶配置的高稳性要求

作远洋拖航作业,其海上拖曳稳性满足对无限航区拖船的要求;作抛起锚作业,起抛锚横倾力满足在3 000 m作业水深下对抛起锚稳性衡准要求;船舶按照“MSC.235(82)决议:近海供应船设计和构造准则”,其破舱稳性满足任一舱破损进水不沉之要求,在撘乘特种人员时,还需满足“MSC.266(84)决议:特种用途船舶安全规则2008”分舱要求的概率破舱相关规定。

3.4 设备配置的大型化

随着作业水深的增加,作为深水三用工作船,拖曳设备的配置必然趋于大型化,包括拖曳设备的作业能力,卷筒的容绳量等等。在现有的深水三用工作船中,拖缆机配备三卷筒,容绳量达到3 000~6 000 m,能力卷筒第一层拉力为5 000 kN,目前最大的拖缆机能力可达到6 000 kN以上。

3.5 设备配置的复杂化

随着设备配置大型化,人力人工作业已力不能及,必须配备更多地机械设备代替人力进行拖曳及起抛锚作业,许多操作需要大型的设备进行替代,对深水锚泊系统的作业必须实现智能化和自动化,对设备的配置要求更加复杂和智能化。

4 超大型拖曳设备配置

超大型拖曳设备是此类船舶的核心设备,其能力的大小决定了此船的工作能力,而超深水的拖曳设备配置有其独特性,与常规设备的能力配置要求有了很大的不同。

超大型拖曳设备在深水起抛锚及拖航过程中起着无比重要的作用,设备的性能表现决定了整船的作业能力大小及作业的可靠安全性。而拖曳及起抛锚的核心设备主要有拖缆机、鲨鱼钳和艉滚筒。对于此类三用工作船,拖曳设备的的配置要求根据不同的工况有不同的考虑,在深水三用工作船设备配置的过程中,我们通常考虑两种工况,一种工况是拖航工况,即拖曳工况,另一种工况就是起抛锚作业工况。

拖航和起抛锚作业工况是两种差别较大的作业工况,这两种工况对拖曳设备(拖缆机及鲨鱼钳)的性能要求通常是不一样的,甚至设备型式都有不同的要求,下面我们按照两种工况进行分析和研究,综合考虑,对比选定拖曳设备类型及完成大型唾液设备的能力设计。

4.1 拖航工况设备配置要求

拖航工况是一种较常规的工作状态,目前来说,此技术较为成熟,各国船级社的规范当中也做了比较详尽的规定和描述,在远距离拖航设计过程中有很好的参考价值。

在拖航工况下,船舶的系柱拖力是一个非常重要的参数,它决定了拖航作业能力的大小,它不但决定了整船的动力能力也决定了拖曳设备的整体作业能力,拖曳设备的能力必须和船舶的系柱拖力相匹配,如果拖曳设备的能力过大,那么船舶的系柱拖力必定限制了拖曳设备的能力的发挥,不能充分发挥拖曳设备的全部作业能力,势必造成浪费,但同时也不能太小,太小船舶的整体性能得不到最大的体现,同时会对船舶设备的安全问题埋下隐患。

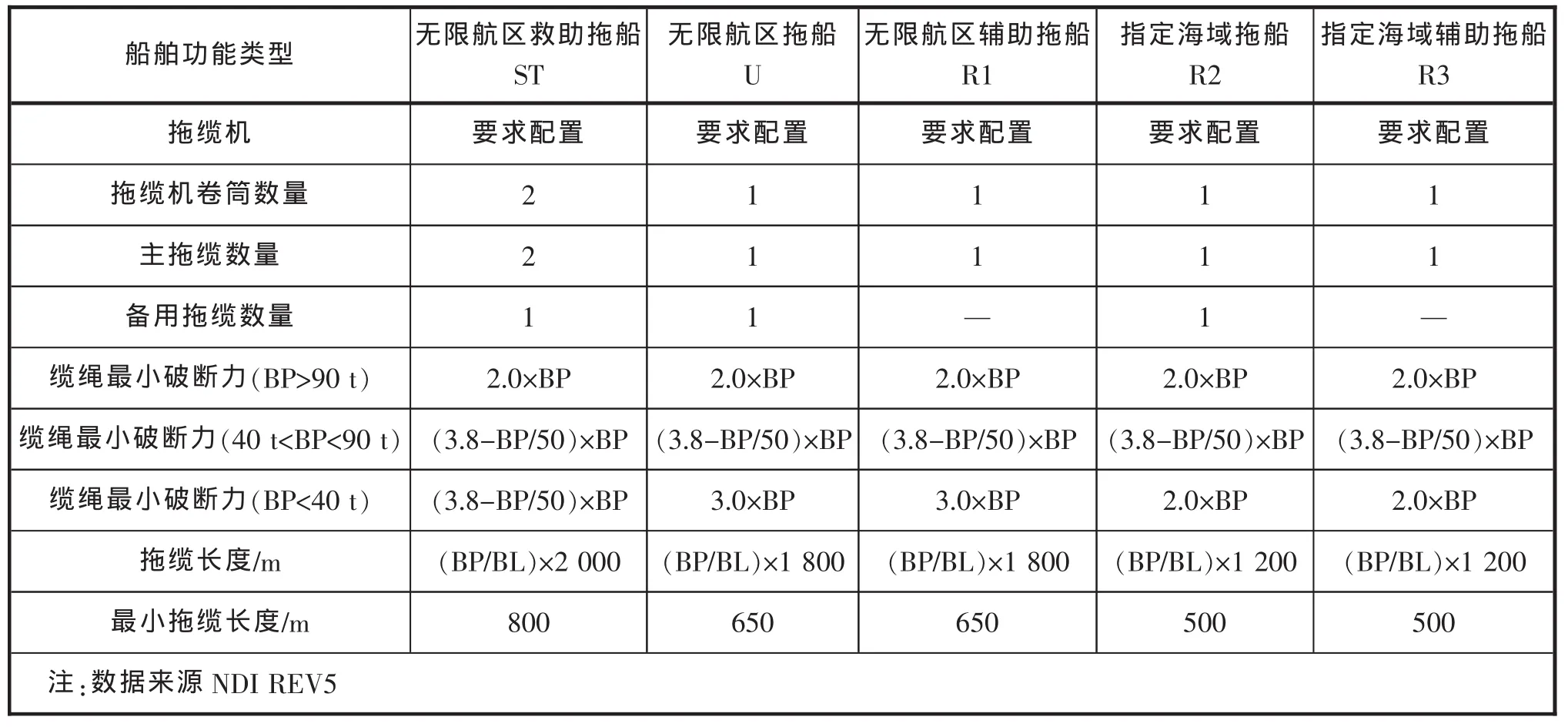

各国船级社对于拖曳设备的配置要求都做了详细的规定,例如对于具有救助、打捞及拖航功能作业的拖曳设备,规范内容规定了拖缆机的型式(单卷筒或双卷筒)、缆绳最小破断力和缆绳数量及长度(见表1),表中罗列出了此功能船舶设备配置的最低配置要求和能力大小,对照此要求进行配置基本上就可以满足海上船舶拖航作业的要求。

表1 船级社对于拖曳设备配置要求表[1]

根据表1的要求,在拖航工况下拖缆机配置要求和能力基本上都可以确定下来,但是有一点需要明确的是,表1的要求仅仅是规范对拖航工况下拖缆机的最低要求,在实际设备选择配置的过程往往会根据实际的作业要求有所提高。设备的基本选型和设计过程可参照表1确定钢丝绳的最小破断拉力和绳长,从而选定钢丝绳规格,拖缆机可根据所选钢丝绳配选。鲨鱼钳和尾滚筒的工作负载与之在能力上进行匹配即可,一般来讲,鲨鱼钳和尾滚筒的工作负载与拖缆机的支持负载相当即可,但另有规定要求拖缆机的支持负载最大不超过2.5倍的船舶系柱拖力[2]。

4.2 起抛锚作业设备配置要求

在起抛锚作业工况中,特别是超深水起抛锚作业,风浪包括水深对起抛锚的能力要求是非常高的,特别是起抛锚的水深对起抛锚的设备能力影响是直接而有效的。海上风浪条件十分恶劣,深水作业海况非常复杂,超深水起抛锚作业时刻都在挑战作业极限。超深水提抛锚设备所要经受的考验是十分严峻和恶劣的。安全可靠地分析大型起抛锚设备的选型配置,并让之能适应恶劣的海况要求,这是对设计者提出的挑战。

此时,已经不能再把系柱拖力作为首要考虑的设计因素,因为船舶的系住拖力已不再对起抛锚设备的选型起到主导的决定作用,特别是超过500 m工作水深时,我们在设计拖缆机能力时主要就要考虑水深及起抛锚设备需要克服锚设备破土力的影响。首先,在超深水起抛锚作业中,需要配置大量的钢丝绳能够深入到几千米的水下;再次,要考虑把处于深水中的锚及锚链拉起,克服锚的破土力及随着水深不断增加的锚缆重量;最后,要在恶劣的海况下完成对拖曳设备的安全控制和操作。

在超深水起抛锚处理过程中,起决定因素的要素总结起来主要有以下几点:

1)拖缆机能力和绞车控制系统张力检测精度;

2)系柱拖力控制能力;

3)推力系统的定位能力;

4)船舶位置参考系统的精准度。

目前,关于起抛锚设备的规范规则还没有明确和详细地说明,对起抛锚设备的理解和定义也存在不同的认识。在此前提条件下,只能依靠对国外起抛锚处理的一些经验进行设计,但总的要求就是要满足起抛锚的作业需求,下面是在搜集的资料中比较下来较为可靠的一些经验公式和设计原则。

首先,拖缆机能力要依靠下面的经验公式确定拖缆机拉力:

式中:Wc——放出的锚缆重量,m;

Wd——抛锚水深,m;

FB——锚的破土力(一般取30%锚的最大抓土力,有时可能更大)

拖缆机起抛锚钢丝绳的最小破断力一般为:2F。

拖缆机容绳量:

通过以上的经验公式,可以看出,在起抛锚工况中,拖缆机的能力和容绳量的确定已经与船舶的系柱拖力没有什么直接的关系,取而代之的锚缆的抛锚水深和锚的破土力才是决定性的因素。当然,与前面在拖航工况下确定的参数进行比较后,我们取大者,以此来决定拖缆机的能力大小,以便满足两种工况的使用要求。

5 结语

本文参照远海拖航的规范要求,对3 000 m深水起抛锚作业能力设计进行了研究,并对超大型多功能拖曳设备的配置简要地进行了说明。文中特别针对拖力达3 500 kN或以上、具有大容绳量的深水大型多卷筒大型和超大型多功能拖曳设备的能力设计给出经验公式,基本都能满足进行深水抛起锚和长距离拖曳大型深水平台的特殊要求。但是作为深水作业项目,在这个新兴领域内还有很多新问题和新情况亟待解决,设计方法也需更进一步完善。

[1]anchor handling manual(MSFmarine safety forum)[G].

[2]international standard ISO 9089 shipbuilding and marine structures-deck machinery-towing winches for deep sea use[S].1989.