MSC.1/Circular.1352对装载集装箱船舶设计的影响

夏玉涛 戴玛丽

(上海船舶研究设计院,上海201203)

0 前言

近年来,随着国际社会、国际劳工组织和航运界对船员和码头工人的工作职业安全与健康的日益关注,海上安全委员会陆续通过了一些更为严格的规范法规,来为船员和码头工人提供更为安全的工作环境,并避免船员和码头工人从事危险的工作。作为造船工程师,有必要了解和熟悉相关的规范法规,以便于及时调整和变更相关的设计。

本文仅针对纯集装箱船的货物操作安全通道系统,从规范角度进行解读和交流。

1 集装箱运输和操作安全的规范规则体系

1.1 《国际海上人命安全公约》第VI章“货物运输”和第VII章”危险货物运输”

《国际海上人命安全公约》(International Convention for the Safety of Life at Sea)是涉及船舶海上安全最为重要的一部国际公约。其第VI章节和VII章节内容为货物运输过程中积载和系固的一般规定,适用于装载集装箱的船舶。

1.2 《货物堆装和系固安全操作规则》(Code of Safe Practice for Cargo Stowage and Securing(CSS Code))

海上安全委员会(海安会)在IMO第17次会议上通过并形成决议(Res.A.714(17)),自 1991 年 11月6日采纳并生效。此后,海安会先后在1994、1995、1996、1997、2002、2010 年 以 通 函 的 形 式 对CSSCode进行了修正,分别为MSC./Circ.664,MSC./Circ.691,MSC./Circ.745,MSC./Circ.812,MSC./Circ.1026,MSC./Circ.1352。此规则是指导船上货物布置、装载和系固的最重要规则。最新修正案MSC./Circ.1352要求为在甲板上进行集装箱系固操作提供安全的工作环境。

1.3 《货物系固手册编制导则》(Guidelines for the Preparation of the Cargo Securing Manual)

海安会在1996年6月13日采纳并执行MSC/Circ.745通函。到目前为止,世界各国的船级社和海事部门都以此导则为编制货物系固手册的指导文件。海安会在2010年6月30日通过了MSC.1/Circ.1353通函《改进的货物系固手册编制导则》(Revised Guidelines for the Preparation of the Cargo Securing Manual)。MSC.1/Circ.1353将于2015年1月1日生效并替代MSC/Circ.745通函。

1.4 区域性法律和法规

世界上还有些国家,根据本国国内法,制定了符合本国要求和本国法律的相应规则。

如凡是航行于澳大利亚港口的船舶,就要遵守澳大利亚海事安全局 (Australian Marine Safety Authority,AMSA)颁布的《海事指令第 32 篇》(AMSA Marine Order Part 32,Cargo handling equipment,AMSA MO32)。此海事指令包括了通道、装卸设备等的安全措施。

如航行于美国海岸和港口的运输集装箱的集装箱船和多用途船,也必需满足美国职业安全和健康署的安全规则(Safety Regulations of the USOccupation Safety&Health Administration,OSHA)。该规则禁止在集装箱装卸过程中任何需要码头工人爬到集装箱顶进行的操作。

1.5 船级社规范

各个船级社规范中,对货物系固和操作安全也有相应的规范。船级社的规范主要是针对于如何安全的将货物系固,较少涉及到工作环境。个别船级社设有与货物操作工作环境相关的特别船级符号,在满足特定要求的情况下,可以授予这些船级符号。

在MSC./Circ.1352生效前,AMSA MO 32是对货物操作工作环境要求最为严格的法律和法规。但在MSC./Circ.1352生效后,因为其对货物操作空间的要求更为严格,将成为执行范围最广也最严格的要求。

2 MSC./Circ.1352简要介绍

2.1 应用范围和生效时间

此通函适用于在甲板上载运集装箱的船舶。2015月1日1后铺龙骨的新造船,必需满足此通函的全部内容。2015月1日1之前铺龙骨和已运营的船舶,需要满足此通函中的第4.4(培训和操作熟练)、第 7.1(引言)、第 7.3(维护和保养)和第 8章节(专门化的集装箱安全设计)。

2.2 内容简介[1]

MSC./Circ.1352包括8个章节,主要包括以下内容:

1)对参与集装箱系固操作人员的培训;

2)配备货物操作安全通道手册;

3)相关责任方的职责与责任;

4)货物操作安全通道和绑扎系统的设计指导;

5)操作和维护程序;

6)专门化的集装箱安全设计。

对新造船而言,其中的“配备货物操作安全通道手册”与“货物操作安全通道和绑扎系统的设计指导”对设计阶段影响最为明显。

2.3 具体技术要求

2.3.1 安全通道

要求的最小净空间为2 000 mm×600 mm。此要求等同于目前AMSA MO32所要求的2 000 mm×600 mm[1-2]。

在通道前后都设置了绑扎杆与花篮螺丝系统的情况下,在绑扎杆和花篮螺丝系固后,最小净宽度为前后2端的花篮螺丝底部之间的距离,花篮螺丝之间距离小于绑扎眼板之间的距离。按照多个船级社现阶段的解释,只需要保证前后端绑扎眼板中心之间距离不小于600 mm。

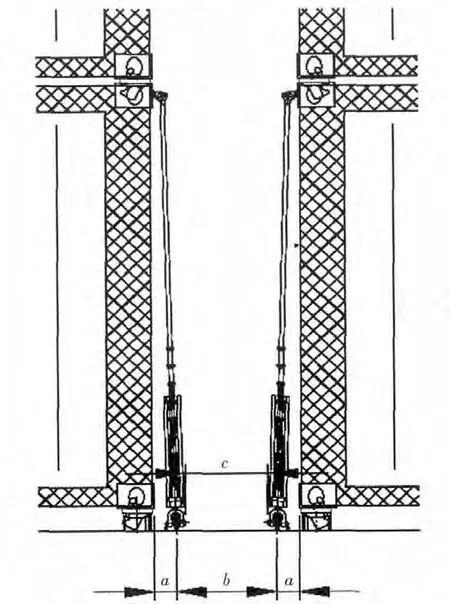

在海安会给出明确解释前,建议在项目初始阶段与船级社确定此间距。见图1。

船舶舷侧的通道是安全通道的一部分,在舷侧设置集装箱立柱、舷梯等设备或舱口围肘板较大的位置,距离可能较小,船舶设计阶段应考虑此要求。

2.3.2 绑扎操作区域的要求[1]

1)如果绑扎眼板布置在舱口盖或甲板上,集装箱边缘距离绑扎眼板距离应不小于130 mm,并不大于1 100 mm。

2)绑扎操作区域宽度不小于750 mm,导则建议宽度为1 000 mm。

3)在舱口盖或甲板上的2个相邻排位。如果2个排位都设置了绑扎杆和花篮螺丝系统,这2个排位集装箱之间的净间距应不小于860 mm(130 mm+600 mm+130 mm),也见图1。

4)如果绑扎眼板布置在绑扎桥上,集装箱边缘距离绑扎眼板距离应不小于220 mm,并不大于1 100 mm。见图2。

5)设置绑扎桥时,绑扎桥的围栏(fencing)间距不小于750 mm。绑扎桥上设置绑扎件搁置架、绑扎眼板、冷藏集装箱插座等障碍物(obstruction)的位置,净通过宽度不小于600 mm。障碍物不应影响到绑扎操作。见图2。

图1 甲板或舱口盖上绑扎操作区域

图2 绑扎桥上绑扎操作区域

对于绑扎桥而言,此要求有未明确之处。绑扎桥多设置较宽的绑扎桥立柱,目前通行的设计多为200 mm×200 mm的钢管。目前的规范中,并未明确应将绑扎桥立柱视作围栏还是障碍物。如果绑扎桥立柱视作障碍物,绑扎桥立柱之间的间距可以为600 mm。在实际布置中,因为围栏间距要求750 mm,为避免围栏影响绑扎操作,绑扎桥立柱之间的宽度可能略大于600 mm。绑扎桥总的宽度将与目前比较流行的绑扎桥设计差别不大。但如果将绑扎桥立柱视作围栏的一部分,绑扎桥总的宽度将与目前比较流行的绑扎桥设计差别较大,总的宽度至少为1 150 mm(200 mm+750 mm+200 mm),绑扎桥将需要更比现有设计宽得多横向甲板条,会对船舶设计产生极大影响。在实际的绑扎操作中,是可以避开立柱的,对船员操作影响较小,将绑扎桥立柱视作障碍物是比较合理的。但在现阶段,不同船级社仍有不同理解。

6)多层的绑扎桥,在其最顶层需要进行绑扎杆和花篮螺丝的操作,因此最顶层应按照绑扎操作区域设计。对于其他层,是否应按照绑扎操作区域考虑,部分船级社认为不必作为绑扎操作区域进行设计。在绑扎桥的最底层,并不需要进行绑扎杆和花篮螺丝的操作,仅需要进行底层集装箱扭锁的操作。

对于除最顶层和最底层外的中间层,存在2种情况。如果船舶采用了全自动扭锁的集装箱散件系统,在中间层是不需要进行任何绑扎操作的。如果船舶采用了半自动扭锁的集装箱散件系统,在中间层仅需要进行操作集装箱扭锁。在现阶段,部分船级社明确界定仅需要操作集装箱绑扎杆和花篮螺丝的位置为绑扎操作区域。

7)设置在舱口端部和舷侧的绑扎操作平台,应与舱口盖顶在同一个高度上。

8)如果2个相邻舱口之间未设置绑扎桥或操作平台,应相应的设置栏杆。在舱口盖移走的情况下,用于保护操作人员安全。栏杆的距离应至少为600 mm,栏杆到对面集装箱距离应至少为750 mm。

9)超过1层的冷藏集装箱操作、维护平台:类似于多层绑扎桥的中间层,如果船舶采用了全自动扭锁的集装箱散件系统,在中间层是不需要进行任何绑扎操作的。如果船舶采用了半自动锁的集装箱散件系统,在中间层仅需要进行操作集装箱扭锁。

3 舱口间距

如果船舶需要满足 MSC./Circ.1352的相关要求,在船舶基本设计阶段,应该选取恰当的舱口间距。

3.1 对于设置绑扎桥的船舶,舱口间甲板条宽度的选取

1)绑扎桥立柱之间净距离:如前所述,不同船级社间存在不同理解。最小距离约在650~750 mm之间。

2) 舱口至集装箱边缘水平距离取决于舱口长度与集装箱布置:例如,舱口长度为12 600 mm,舱口盖上最靠近绑扎桥的为20英尺集装箱,2个20英尺集装箱对称于舱口中心布置,其间设置了绑扎通道。则此距离最小为:(6 058 mm×2+860 mm-12 600 mm)/2=188 mm

3)集装箱边缘至舱口盖支撑块座边缘水平距离:舱口盖支撑块安装方式有2种,一种为安装在舱口围上,另外一种为安装在舱口盖上。对于同样的集装箱布置和舱口开口,舱口盖支撑块安装在舱口围上的情况下,支撑座要更宽一些。在舱口间甲板条宽度较小的情况下,应将舱口盖的支撑块安装在舱口盖上。

4)绑扎桥立柱宽度:目前最常见的设计为200 mm。但对于超大型集装箱船,部分船舶采用了特殊设计的绑扎桥,来实现更大的集装箱堆重或更高的集装箱堆垛重心。此种情况下,绑扎桥立柱宽度也可能会大于200 mm。

5)绑扎桥立柱边缘至舱口盖支撑块座水平距离:集装箱作用于舱口盖上的载荷为集中载荷,通过舱口盖支撑块传递至船体结构上。为便于传递作用力,支撑块位置多靠近集装箱箱角。为避免干涉集装箱绑扎操作,绑扎桥立柱也设置在集装箱箱角附近。支撑块座板距离绑扎桥立柱较近。船舶航行中,舱口变形后,舱口盖会产生相对于舱口的相对位移。在舱口盖支撑块座与集装箱立柱之间必须保留足够距离。

6) 除上述因素外,也要考虑舱口盖吊离过程中,舱口盖上止跳装置、横向限位、混合限位与绑扎桥之间的间隙。另外,舱口间如果设置了比较多通风装置时,也要将通风装置的影响考虑在内。

典型布置也见图2。

3.2 对于设置多层冷藏箱操作平台的船舶,舱口间甲板条宽度的选取

多层冷箱操作平台与绑扎桥类似,需要考虑的因素也比较类似,差别在于:

1)冷藏箱操作平台的立柱:一般兼做舱口盖导向立柱,有一定的强度要求,但比绑扎桥立柱的强度要求要低。不同设备厂商的设计差异较大,项目的设计阶段应根据情况,对设备厂商提出要求。

2)绑扎眼板设置在舱口盖上,舱口盖上设置绑扎眼板的位置最靠近冷藏箱操作平台立柱。

3.3 对于设置单层绑扎操作平台的船舶,舱口间甲板条宽度的选取

单层绑扎操作平台与冷藏箱操作平台类似,但其支撑柱不超出操作平台,不用作舱口盖导向立柱,强度和宽度要求较低。

4 结语

新规范即将实施,规范实施过程中,也会逐渐确定一些暂未明确约定的内容。不同船级社对规范的理解也不见得一致。

集装箱船的绑扎桥、舱口盖多由设备厂商设计和制造。不同的设备厂商的设计可能会有显著差异。因此,新项目的前期设计中,应在前期就与船级社、船东和设备厂商做好必要的沟通,了解船级社对规范中未明确界定内容的理解,了解船东的相应要求,了解设备厂商设计的相关特点和一些关键尺寸。在设计进行过程中,也需要及时与设备厂商进行协调。

[1]IMO.MSC.1/Circular.1352-Amendments to the Code of Safe Practice for Cargo Stowage and Securing(CSS Code) [S].2010.

[2]Australian Government.Marine Order 32,issue 3(Cargo handling equipment)[S].2011.