40 MN内高压胀形机机架有限元拓扑优化分析

马海宽,李培力,张一凡,隋 健,高尚晖,寇永乐,刘慧超

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.中国三安建设有限公司,陕西 西安 710043)

0 前言

当前,随着汽车、航空、航天和机械行业对机构整体化和轻量化的需求越来越高,内高压成形技术得到了较广泛的应用,逐渐成为工业生产中制造复杂异形截面轻体构件的一种先进成形技术[1],尤其是在汽车生产中,如汽车的排气系统异形管件、副车架、仪表盘支架等,都在以内高压成形加工方法逐渐替代原来的传统加工方法。随着管件壁厚增大和材质变好,管件成型形状更加复杂,对内高压胀形机的吨位要求越来越高[2]。为了保证刚度和强度,往往造成机架笨重,制造成本高,安装维修极为不便。因此,降低机架自身重量、充分发挥材料性能成为内高压胀形机机架设计中非常关键的一面。

本文对根据理论和经验初步设计的40 MN内高压胀形机机架进行了三维建模,并运用有限元分析软件ANSYS对其进行了分析,根据分析结果对机架存在的问题进行优化分析。通过优化,不但提高了机架整体性能,还有效的降低了机架自重,减少了企业的制造成本,对整机的设计发挥了重要作用。

1 40 MN内高压胀形机机架结构

通常,对于大吨位(一般大于10 MN)内高压胀形机机架采用框架预应力结构[3],如图1所示,左侧梁、右侧梁、上梁和下梁通过大拉杆和小拉杆紧紧连在一起,并施加一定的预紧力,保证在工作时左侧梁、右侧梁、上梁和下梁之间的左右接触面紧密贴合,不会分开;上梁和下梁通过勾头与左侧梁和右侧梁接触,保证上梁和下梁竖直方向无相对滑动[4]。工作时,左侧梁和右侧梁的柱塞缸和上

图1 机架结构示意图Fig.1 Frame structure view

梁的柱塞缸充满高压液体,并根据胀形的需要,压力不断升高,工作过程中,左侧梁、右侧梁、上梁和下梁承受巨大的作用力,最高可达40 MN吨。为了保证机架性能,初步设计较为保守,重量达到近260吨,制造成本较高。

2 机架有限元模拟条件分析

该40 MN内高压胀形机机架体积较大,对机架进行网格划分时,为了提高有限元网格划分精度,去掉不重要的微小零件和对整体受力影响不大的部件[5],为了精确分析机架实际工作承受载荷情况,焊接材料选为Q235A,缸体材料为高压釜,将左侧梁、右侧梁、上梁和下梁之间接触面的关系设置为摩擦接触关系,左侧梁、右侧梁进行固定约束,柱塞缸施加31.5 MPa的压力,下梁施加40 MN作用力,模型网格单元采用4节点四边形双线性非协调轴对称单元[6],网格大小控制在30~50 mm间,并对应力集中区域进行网格细化[7],进而得到最优的网格划分,保证分析结果的准确性。

3 机架有限元模拟结果分析

经过计算,机架的应力分布如图2所示,整体应力较小,大部分区域在120 MPa以下,且侧梁的顶部和底部应力特别小,没有充分发挥材料的性能;四个柱塞缸局部区域应力达到140 MPa,为了保证使用寿命,最好进行降低。机架的形变情况如图3所示,从分析结果可知,机架在40 MN压力作用下在竖直方向产生了较大的变形,为2.13 mm,水平方向变形较小,为0.8 mm,相比机架整体体积(水平方向为6.8 m,高度为7.3 m),机架的变形率很小,最大为2.91/10000,在万分之五之内,表明初步设计的机架具有良好的刚度。通过对有限元结果分析不难发现,机架的强度和刚度余量较大,导致自身重量极大,有必要对其进行优化,达到降低自重,方便制造和运输的目的。

图2 机架应力分布图Fig.2 Frame stress distribution

图3 机架形变分布图Fig.3 Frame deformation distribution

4 机架拓扑优化分析

为了准确得到优化后的结构,运用HYPERWORKS软件对模型进行拓扑优化设计,通过设置现有边界条件和目标最大等效应力和应变,软件会对现有模型进行自动分析,并得到优化后的模型[8]。此次拓扑优化采用 SJMP方法[9],SIMP方法引入一种假想的相对密度在0~1之间可以变化的材料。假设设计材料的宏观弹性常量与其密度的非线性关系,采用惩罚因子约束抑制介于0~1之间的单元。在一定的材料用量的条件下,寻找具有某种度量的最大刚度(结构的最小柔顺性)的结构材料最佳分布形式,以结构的柔顺度作为目标函数,体积为约束[10]。数学模型如下所述:

其中:X为设计变量(这里指材料的相对密度);xe为单元设计变量(e=1,2,…N,N为设计变量的数目);C(X)为结构的柔顺度;U为结构自身属性矩阵;K为整体刚度矩阵;Y为位移矩阵,P为载荷矩阵;ue和k0分别为单元位移矩阵和单元刚度矩阵;V(X)为在设计变量状态下的结构有效体积;V0为在设计变量取1的状态下的结构有效体积;f为材料用量的百分比;xmin和xmax为单元设计变量上下线(此处为1和0.01);p为惩罚因子(此处取3)。

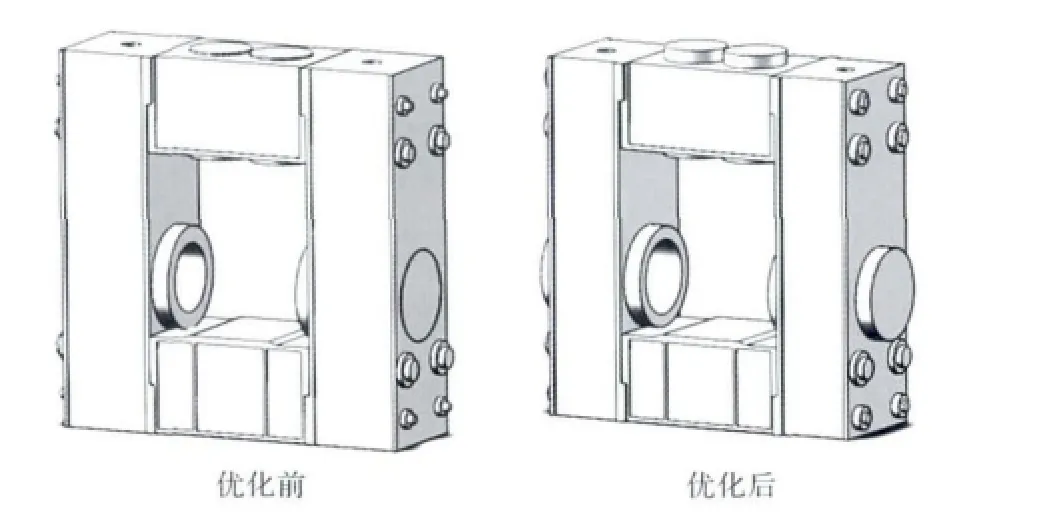

通过多次尝试计算,较为合适的优化方案为:对机架左侧梁、右侧梁的长度和高度降低约5.5%,对上梁和下梁高度方向降低约10%,加大小拉杆尺寸约15%,在柱塞缸周围增加筋板,并对其它筋板的厚度和位置进行了优化。优化后机架整体重量降为225吨,通过优化有效降低机架重量35吨,优化方案前后对比如图4所示。

图4 优化前后模型对比Fig.4 Model comparison before and after optimization

5 优化后机架有限元模拟结果分析

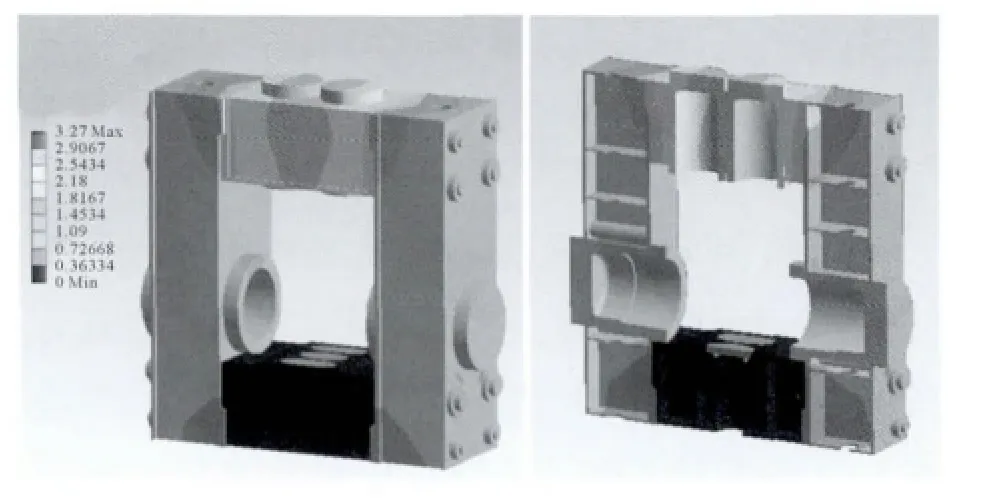

机架优化后应力分布图如图5所示,整体应力分布相对更加均匀,充分发挥了机架的整体性能,整体应力值得到降低,特别是柱塞缸处,应力明显降低;机架优化后形变分布图如图6所示,高度方向最大变形为2.7 mm,相比优化前稍有增加,但也在理论要求范围之内,整体刚度依然满足要求。

图5 优化后机架应力分布图Fig.5 Frame stress distribution after opitimization

图6 优化后机架变形分布图Fig.6 Frame deformation distribution graph after optimization

6 总结

本文对内高压胀形机机架进行了有限元分析,根据分析结果的等效应力分布情况和形变的大小,进行有限元优化,经过对比分析,得到了较佳的结果,并运用到实际设计当中。通过拓扑优化设计,克服了传统设计方法过于保守的弊端,能够在保证结构性能的前提下大大降低机架的重量,并容易设计出新的结构形式代替传统结构,有利于自主创新设计,进而提高国际竞争力,为以后更大吨位的内高压胀形机的机架设计奠定了良好的基础。

[1]李立丰,姜万录.内高压成形机可变合模力系统研究[J].设计与研究,2013(01).

[2]马海宽,李培力.高压水压试验机车体有限元拓扑优化分析[J].机械工程与自动化,2013(5):70-72.

[3]孙彩丽.20 MN快锻液压机设计及整体工作性能分析[D].秦皇岛:燕山大学,2007.

[4]杨固川,于江,陈文,等.大型模锻液压机机架结构分析研究[J].锻压技术,2010(03).

[5]吴生富,金淼,聂绍珉,等.液压机全预紧组合机架的整体性分析[J].锻压技术,2006(03).

[6]段志东,苏铁明.组合机架的刚度分析和拉杆预紧力研究[J].机械科学与技术,2009(04).

[7]闫红红,李永堂.80 MN双柱斜置式快速锻造液压机有限元分析[J].锻压技术,2013(01).

[8]李新华,唐敏.龙门起重机主梁有限元分析[J].中南林业科技大学学报,2013(05).

[9]陈杰鹏,蒋鹏.1 250 mm辊锻机工作部分刚度有限元分析[J].中南林业科技大学学报,2013(03).

[10]王野平,刘莹.超宽热压机框架有限元分析及结构优化[J].制造技术与机床,2013(08).