圆形料场堆料机液压张紧系统分析研究

唐兴华

(华电重工股份有限公司 上海分公司,上海 200122)

0 引言

圆形料场堆取料机具有环保的巨大功能,在采矿、冶金、电力和化工等领域得到越来越多的应用。而其中堆料胶带输送机是重要的部件之一。

堆料胶带输送机由滚筒,托辊组,缓冲床,胶带,清扫器,导料槽,落料斗,驱动装置和张紧装置等组成。堆料机在运行使用一段时间后,会出现输送胶带伸长和形变等情况,因此需要采用张紧装置来避免这种不利于设备安全运行的状况发生。张紧装置可以保证堆料机在输送过程中胶带始终保持足够的张力,可以补偿胶带的伸长变化量,同时在检修和重新硫化胶带接头时提供必要的行程变化量准备。

圆形料场堆料机的张紧装置一般采用液压油缸装置方式。液压油缸张紧装置具有可以自动调节张紧力,响应快,稳定性高,适应性强,控制简单等特点。

液压张紧装置设计的好坏直接影响到堆料机的正常运行。由于在运行过程中,液压张紧装置的张紧行程很大程度上取决于油缸安装长度,而且油缸液压系统始终处于高压状态,内泄漏严重,阀件的寿命也降低,压力下降较快,会导致张紧力急剧下降。因此非常有必要对液压张紧进行分析研究,并寻求使用先进的计算机方法对其进行控制。

对堆料机的胶带张紧力进行分析研究,对其液压张紧系统进行了设计分析,同时对其控制策略进行了初步的探讨。整个分析过程为堆料机胶带的张紧控制提供了理论依据,对于圆形料场堆料机的安全运行有现实意义,同时为液压系统的动态仿真分析和优化设计提供重要的设计参考。

1 胶带张紧力分析

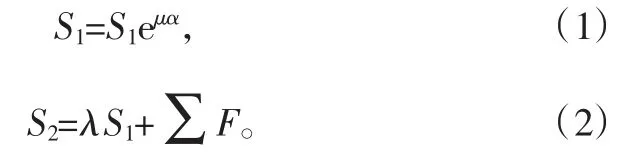

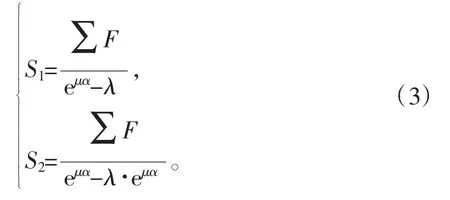

圆形料场堆料机胶带的张紧力计算可以参照带式输送机的胶带张紧计算过程。堆料机的胶带张紧力采用逐点法进行计算。设胶带在驱动滚筒分离点处的张力S1,胶带在驱动滚筒切入点处的张力S2,其计算公式关系如下:

式中:μ 为胶带和驱动滚筒之间的摩擦因数;α 为驱动滚筒上胶带的包角;λ 为改向滚筒阻力系数之乘积;ΣF为输送胶带机运行总阻力,包括主要阻力、附加阻力、特种主要阻力、特种附加阻力和倾斜阻力等阻力之和,具体计算公式可以参见DTII(A)型带式输送机设计手册相应的计算方法。

联立式(1)、式(2),可以求得S1和S2的表达式

堆料机驱动装置的功率计算式如下:

式中:v 为堆料机运行速度;η 为电动机到驱动滚筒之间的机构效率;P 为驱动装置的功率,kW;

圆形料场堆料机胶带的液压张紧装置一般布置在驱动滚筒处,其张紧力按照胶带在驱动滚筒脱离处张力的两倍选取计算,即张紧力大小为2S1。

由式(3)知,圆形料场堆料机胶带的张紧力与驱动滚筒上胶带的包角α 以及摩擦因数μ 有密切的关系。适当增加μ 和α 的数值,可以降低堆料机胶带的最小张紧力。尽可能避免选用光面裸露的钢滚筒,可以提高摩擦因数μ。因此在堆料机的设计过程中,需要选择较大的包角和选择橡胶或者聚氨酯覆盖层的驱动滚筒,可以降低最小张紧力。

圆形料场堆料机胶带的最小张紧力受启动张力的限制,通常启动张力取正常运行张力的1.2~1.6 倍。同时最小张紧力还受输送胶带的相对垂度的限制,在稳定输送状况下,应控制在1%以下。输送胶带的运行速度越大,垂度越小。

2 液压系统设计

2.1 液压系统组成

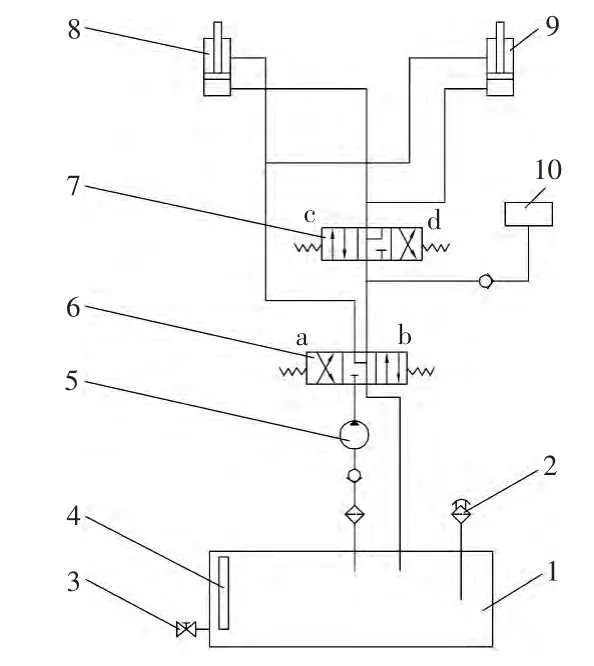

圆形料场堆料机胶带的液压张紧装置的液压系统原理图如图1 所示。

圆形料场堆料机胶带液压张紧系统主要由液压油箱,空气滤清器,放油嘴,油位计,电磁换向阀,张紧油缸,齿轮泵以及压力表,电控箱控制系统及附件等组成。

图1 堆料机胶带液压张紧装置原理图

2.2 工作过程描述

圆形料场堆料机胶带液压张紧使用两个独立的液压油缸,既可以同时工作,也可以单独工作。

如图1 所示,当齿轮泵开始正常工作后,三位四通电磁换向阀6 处在a 位,三位四通电磁换向阀7 处在中间位时,张紧油缸8 和张紧油缸9 的无杆腔进油,此时活塞杆推出,胶带处于张紧状态;电磁换向阀6 处于b 位,电磁换向阀7 处在中间位时,张紧油缸8 和张紧油缸9 的有杆腔进油,此时活塞杆回缩,胶带处于松弛状态。

如图1 所示,当齿轮泵开始正常工作后,三位四通电磁换向阀6 处在a 位,三位四通电磁换向阀7 处在c 位时,张紧油缸8 的无杆腔进油,此时油缸8 的活塞杆推出,油缸8 侧的胶带处于张紧状态;电磁换向阀6 处于b位,电磁换向阀7 处在d 位时,张紧油缸8 的有杆腔进油,此时活塞杆回缩,油缸8 侧的胶带处于松弛状态。

如图1 所示,当齿轮泵开始正常工作后,三位四通电磁换向阀6 处在a 位,三位四通电磁换向阀7 处在d 位时,张紧油缸9 的无杆腔进油,此时油缸9 的活塞杆推出,油缸9 侧的胶带处于张紧状态;电磁换向阀6 处于b位,电磁换向阀7 处在c 位时,张紧油缸9 的有杆腔进油,此时活塞杆回缩,油缸9 侧的胶带处于松弛状态。

该液压系统组成既可以实现两个液压油缸的同步动作,也可以实现单侧油缸的动作,满足圆形料场堆料机胶带的张紧要求。该液压系统已在国内多个圆形料场堆料机液压张紧系统中得到了很好地应用,实际应用效果良好。

3 控制策略

堆料机胶带的液压张紧油缸的实时压力信号可以通过测压接头和压力表10 传输到PLC 控制器。通过对比实时压力值和最初设定值,当压力值超过最初的设定范围时,此时需要对液压系统进行调整。最初设定的张紧力2S1为理论值,由于堆料机胶带运行过程中阻力负载不断变化,张紧力是动态变化的数值,因此这种控制方法存在一定的局限性,不能对实时变化的张力进行调整。

由于堆料机驱动装置的电流与负载是存在一定的对应关系的,可以进一步通过控制驱动电流输入来识别胶带运行过程中的阻力变化,由式(3)可以计算出相对应的张紧力。同时对比测压接头和压力表显示的实际张紧力数值,结合采用PID 控制调节张紧力,这样能更精确地控制液压系统的张紧力,适应不同工况的张紧需要。

4 结论

对堆料机的胶带张紧力进行分析研究,对其液压张紧系统进行了设计分析,同时对其控制策略进行了初步的探讨。整个分析过程为堆料机胶带的张紧控制提供了依据,对于圆形料场堆料机的安全运行有现实意义,同时为液压系统的动态仿真分析和优化设计提供重要的设计参考。

[1]戴建立.带式输送机自动张紧装置的现状及研究[J].煤矿机械,2007(11):3-5.

[2]毛君,王晶,刘训涛.带式输送机智能液压拉紧装置[J].煤矿机械,2005(10):98-99.

[3]马睿,张炳福,许庆友.液压装置在刮板输送机中的应用[J].煤矿机械,2004(6):16-18.

[4]王晓丽,刘长伟,王迎祥.带式输送机输送带张紧力及张紧装置[J].煤炭技术,2008(6):5-7.

[5]马胜利,李福霞.长距离带式输送机自动拉紧装置的研究[J].西安科技大学学报,2009(3):219-222.

[6]宋伟刚.散状物料带式输送机[M].沈阳:东北大学出版社,2000.