立式加工中心A 轴的改造

山东光岳转向节有限责任公司 (聊城 252000) 杨宝亮 曹林科 吕建魁 魏 林

我厂立式加工中心在使用中,A 轴存在重复定位不准确和定位夹紧后转动等问题,致使平面及孔的垂直度加工精度降低,影响产品质量。现对其进行改造。

1.原因分析

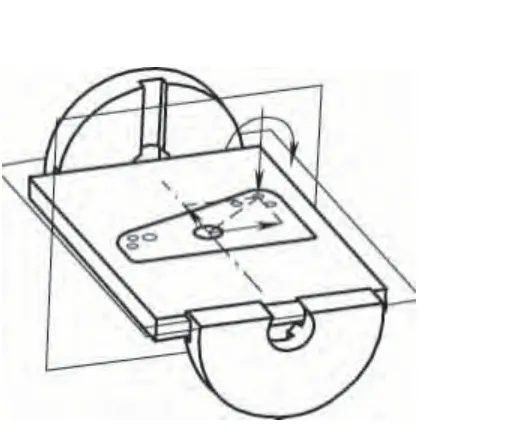

(1)A 轴工作原理如图1 所示。

图1 A 轴工作原理图

A 轴工作原理:①NC 系统对程序代码处理后,向步进电动机输入频率为f 的N 个脉冲。②步距角为α 的步进电动机带动传动比分别为i、j 的直齿齿轮、蜗轮蜗杆啮合传动。③蜗轮、摩擦盘和分度卡盘通过销键与轴联接,(1/f)后4 者理论上(开环系统)应同时转过(N·α·i·j)角度。④角度定位完成后,NC 系统控制两侧液压缸分别挤压对应的摩擦盘实现夹紧。

由A 轴工作原理可知,步进电动机、齿轮和蜗杆蜗轮共同作用实现分度定位功能。若齿间磨损严重,可导致配合间隙变大,引起A 轴重复定位不准确。

(2)钻削力学分析。钻头切削工件时,间接对A轴工装板产生轴向分力Fz(见图2),同时该力与A轴回转中心存在力臂L1,在该点形成T切削(见图3)。

由A 轴的受力分析可知,若液压缸对摩擦盘产生的轴向压力过小,当T摩擦<T切削时,易引起A 轴定位夹紧松动。

图2 钻头受力分析

图3 A 轴受力分析

2.对策制定

(1)A 轴重复定位不准确:可通过双蜗杆轴向调整法、双蜗轮错位调整法和单蜗杆轴径向调整法消除蜗杆蜗轮副配合间隙,提高重复定位精度。

(2)A 轴定位夹紧松动:可通过增大液压缸对摩擦盘的摩擦力矩来保证夹紧。通过摩擦力矩公式推导可知,力矩为摩擦因数、液压缸压力、活塞底面积、回转力臂和液压缸个数5 项的乘积。结合车间实际情况,易采取改善液压缸的措施提高夹紧力。

3.对策实施

(1)双蜗杆轴向调整法消除齿间间隙。由图4可知,通过布置两个蜗杆,蜗轮两侧齿面均得到压紧,蜗轮正反转时不存在配合间隙。但是该机构需要两台伺服电动机分别驱动,成本过高不予考虑。

(2)双蜗轮错位调整法消除齿间间隙。由图5可知,通过两个蜗轮圆周方向的错位布置,可增大蜗轮的有效接触宽度,降低二者的配合间隙。但是该机构制作复杂、维护不便,不予考虑。

(3)双蜗轮错位调整法消除齿间间隙。由图6、图7 可知,通过调整偏心套的角度位置,可调节蜗杆与蜗轮的径向间隙;通过预紧推力轴承,可调整蜗杆与蜗轮轴向间隙。简单易行,拟采取。

图4 双蜗杆轴向调整法

图5 双蜗轮错位调整法

图6 偏心套

图7 压力角方向的齿间间隙

(4)增强液压夹紧力:通过力学计算得出,液压缸参数为10 MPa,个数为2 个。

4.效果验证

(1)消除间隙:经试验检测,A 轴经过任意角度的旋转再复位后,数值正确归位,说明系统间隙已基本消除。

图8 夹紧验证图

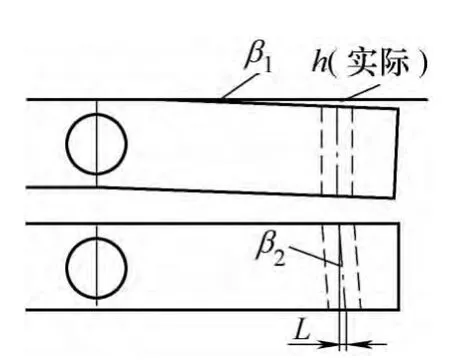

(2)增强夹紧力:经试验检测(见图8),虽然系统间隙已基本排除。但在钻削受力时,A 轴自身的弹性位移为h,导致孔位移为L。在孔的加工过程中,此弹性位移易造成垂直度和位置度超差。

经计算验证,h (实际)=0.098 mm,L=0.01764 mm。由于图样要求此孔的位置度要求为φ0.3 mm >L,所以符合图样要求。