叶轮座镗孔加工夹具设计

上海东方泵业(集团)有限公司 (201906) 张永泉 魏培茹

1.存在的问题

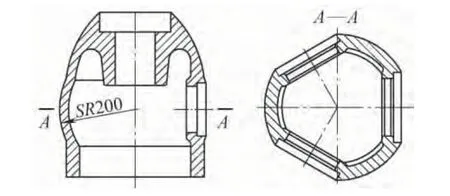

轴流泵和混流泵的叶轮部件,是决定整机运行性能和寿命的关键部件,其中叶轮轮毂由于结构复杂、要求精度高而成为加工中的关键环节。叶轮轮毂的结构如图1 所示。

图1

从图1 可以看到,叶轮轮毂的中部是一个球形外表面,在此球形表面上均布3 组安装叶片的孔,除此孔外,叶轮座都可在车床上完成加工,此3 组孔以前在卧式镗床上,配备回转工作台完成加工。由于叶轮座一般质量并不太大,卧式镗床加工范围却比较大,用卧式镗床加工叶轮座形成大马拉小车的状态,不仅成本提高,而且效率低,无法满足生产要求,于是我们设计了一套工装,改镗床加工为车床加工。

2.夹具设计

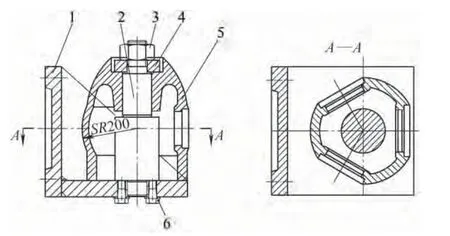

夹具使用在卧式车床上,由弯板、心轴、夹紧螺母和对刀角度样板等组成,其中弯板和对刀样板最重要,车夹具的结构图如图2 所示。

夹具弯板成90°,一侧板上有一和车床主轴端法兰相配合的锥孔,通过螺栓与主轴联接,使工件产生旋转运动,弯板的另一侧板上安装一心轴,通过螺栓固定,工件通过心轴由垫板和螺母压紧。由于心轴定位可限制工件的5 个自由度,只有绕心轴转动没有限制,所以工件安装后,通过转动工件找正工件需要加工的第一个孔(3 个孔没有加工顺序限制,随意设定)。工件找正后用压紧螺母压紧后即可开始加工。当第一个孔加工完毕,松开压紧螺母,转动工件,找正第二个孔,找正方法如图3 所示。

图2

图3

首先要制作一找正用角度板,其结构和形状如图3 所示。角度板由两条有一定厚度的钢板通过铰链铆接后组成,铆接力度要合适,保证两块板既要能调节角度,又不要太松,否则容易产生角度大小的变化,适当加大厚度可方便找正时百分表在上面的滑动。

找正时先将角度板根据工件要加工的孔数调整角度,3 组孔调整为60° (4 组孔调整为90°,5 组孔调整为108°),然后将角度板的一个平面靠平在以加工孔与球面交线所形成的平面上(此时孔与球面的交线相当于球面被切去了一个球冠),角度板的另一条钢板的一个平面与固定在车床中滑板上的百分表接触(见图3),移动中滑板带动百分表在角度板的平面上来回滑动,看百分表的指针转动情况。转动工件可改变百分表的转动大小和方向,根据工件要求的孔的均布精度,确定百分表允许的转动量。当工件找正后,用螺母压紧工件,即可开始第二个孔的加工。用同样的方法,可加工其余各孔。

3.注意事项

(1)心轴与弯板的联接要牢固,在螺母压紧工件的过程中不可松动,否则会影响孔加工后的分布精度。此夹具心轴采用4 个螺钉与弯板固定而不用单螺母固定的目的就在于此。

(2)心轴的中心线要和机床主轴的中心线垂直且在同一个平面内,以保证加工孔位置精度。

(3)为了提高工件孔的分度精度,可将角度样板适当加长,提高分度精度。

(4)工件压紧后要用角度样板重新校对分度精度,防止工件在压紧过程中转动,影响工件加工后的位置精度。

(5)镗孔的中心线要和工件上球面的中心重合(见图2),为了避免分度误差,角度板的定位基准可由孔与球面的交线改为孔的底面。

(6)由此夹具分度原理可看出,其只适用于在球面上孔的分度加工,如果不是球面,则要通过分析后决定是否适用。

4.结语

此夹具与其他类似的夹具相比,结构简单,制造成本低。通过使用证明,分度精度满足工件的设计要求。由于车床操作方便,与使用镗床加工相比,效率提高一倍以上,加工成本大大降低。