CCD摄像头在五轴数控刀片周边磨床上的应用

■陕西汉中汉江机床有限公司(723003)张新宁 昝 弢 张小龙

在五轴数控刀片磨床上,为了从料盘中取出刀片,并准确装夹到数控机床上进行磨削加工;另外将机床上已经加工好的刀片完整地放回到料盘的原始位置,采用了三菱RH-12SDH8535四轴水平关节式机器人(机械手),附加第五轴驱动气爪及吸盘来进行刀片的自动上、下料过程的传送工作。由于小刀片在料盘中的放置是随机的,因此在用机械手从料盘中取刀片的过程中,需要准确知道刀片在料盘中的放置位置和角度。为了解决这个问题,采用了邦纳CCD摄像头来完成。三菱机械手控制器,邦纳CCD和数控机床(采用Fagor8070数控系统)通过一个路由器组成一个局域控制网络,以机械手控制器作为服务器,其他作为客户机来完成各种数据的交换。

1.局域网络的连接和通讯设定

(1)局域网络的连接:该局域网络采用了路由器挂接三菱机械手控制器、邦纳CCD相机控制器、发格(Fagor)数控系统,甚至也可以连接多台触摸屏和多台电脑共同组成。连接示意图如图1所示。

(2)通信地址的设定:设定各控制器的网络IP地址(见表1)。

2.第五轴的结构

图1 局域网络的连接

表1

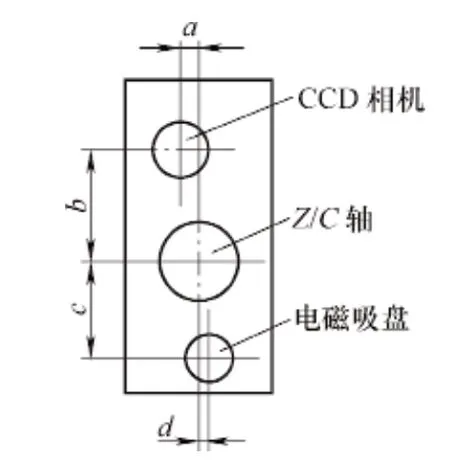

三菱机械手上附加第五轴由CCD相机、两个爪(气爪)、一个电磁吸盘、内装松下伺服电动机及箱体组成(见图2)。

附加第五轴(附加轴L1轴)通过联轴器和三菱机械手的第四轴Z/C轴连接(Z轴相机上下、C轴相机旋转)。伺服电动机内装绝对值编码器,控制爪1、爪2及电磁吸盘的旋转,由机械手控制器内程序控制,可编程。设置为旋转-90°、0°、90°。

图2 第五轴的结构

在 CCD照相之时,电磁吸盘旋转到向下的位置,保证相机不被阻挡,并能对料盘上的刀片取得清晰的影像,便于对影像进行数字化处理 。

3.用CCD相机的照相数字化结果来校正CCD相机的安装角度

实际上就是要调整好CCD的坐标系和机械手坐标系之间的关系。具体的调整步骤如下:

(1)将第五轴大概调整,使得照相机坐标系和机械手坐标系在感觉上差不多平行(相机位置粗调)。

(2)在机械手下方的料盘上放置一个标准量块,长度300mm。再在机械手的第五轴上固定一个百分表,移动机械手的Y轴,移动长度尽可能的接近标准量块的长度;首先从左向右移动,在移动的过程中根据百分表指示,微量调整量块的位置;通过机械手多次往复的移动和微量调整量块位置,使得达到标准量块面和机械手坐标系平行度在0.02/300 mm之内。注意,现在量块的位置很重要,不得触动和碰撞、移动。

(3)用安装在第五轴上的邦纳CCD摄像头对着标准量块照相。打开电脑上安装的CCD专用软件后,用机械手的手持单元移动机械手Z轴,调整好照相机的高度;移动X、Y轴,调整好相机位置,使得在电脑屏幕上可以清晰看到标准量块的影像;按下CCD的专用软件的软快门,对量块进行照相。对刚照相的照片进行数字化处理后,可以得到照相机坐标系和量块之间的夹角值。将机械手操作设置为手动方式,用手持单元操作第四轴C轴,使得C轴旋转一个角度,刚好等于或者接近上面找到的照相机坐标系和量块之间的夹角。请注意,转动旋转轴C轴时要确认旋转方向不要搞错。

(4)这时,机械手坐标系和相机坐标系之间已经基本平行。记录这时的机械手的第四轴的当前C坐标值。(这个值在后面要用到,而且极为重要。)我调整的结果是C=103.72°,此时照相机坐标系和量块之间的夹角值等于0.1°。

4.通过CCD来测定第五轴安装偏移尺寸

第五轴装配完成之后,由于制造和装配原因,不可能使得CCD相机的镜头中心、Z/C轴中心、电磁吸盘中心保证在同一条直线上。而且CCD相机到Z/C轴中心距离偏差、电磁吸盘中心到Z/C轴中心距离偏差由于第五轴的箱体结构不规则无法准确测量。

为了这几个尺寸(很重要,后面算法中要用到),曾测量过多次(见图3),但获得的值都不同,测量误差很大;用多次测量求平均值法,效果也不理想。

(1)利用坐标旋转,测量和计算电磁吸盘中心到Z/C轴中心的坐标偏移值。测量原理和测量计算过程:在料盘上放置一个和电磁吸盘直径等大的标准圆形量块,移动机械手坐标,将电磁吸盘精确对准测量块,(C轴位置3,电磁吸盘位置1),记录此时的X0、Y0、Z0及C0坐标值。然后将机械手Z轴稍高一些,任意方向旋转C轴后(C轴位置3,电磁吸盘位置2),再将电磁吸盘精确对准测量块(C轴位置4,电磁吸盘位置1),记录此时的X1、Y1、Z1及C1坐标值。测量和算法模型如图4所示:吸盘中心到C轴中心偏移值测量模型(模型以机械手坐标系定义为准)。

通过下面的计算得到电磁吸盘中心到C轴中心的偏移值X、Y。

首先计算电磁吸盘中心到C轴中心距离r(旋转半径):

其次计算磁吸盘中心到C轴中心的偏移值X、Y

计算结果就是图3中的c、d尺寸。

机械手的旋转中心是C轴中心。在测量中,电磁吸盘直径d=25 mm,采用标准圆形量块直径d'=24.78 mm。将标准测量块放置到料盘中,移动机械手的C=103.72(上面的测量值),然后移动并精确定位X、Y、Z、C坐标,使得电磁吸盘和标准量块外圆周边等距,有经验的操作工或者装配工可以做的很精确,大约0.02 mm之内。从手持单元面板上可以直接得到当前的X、Y、Z及C的坐标值。

图3 第五轴相关尺寸的测量(电磁吸盘向下,仰视图)

图4 吸盘中心到C轴中心偏移值测量模型

(2)利用CCD测量电磁吸盘中心到CCD相机镜头中心的偏移值。在料盘中放置标准圆形量块,调整C轴角度C=103.72,确保相机坐标系和机械手坐标系平行。移动机械手坐标轴X、Y、Z,使得电磁吸盘和标准圆形量块几乎重合(越精确越好),读取此时的X0、Y0、Z0及C0坐标值,并记录备用。启动CCD相机专用软件后,移动机械手使得在笔记本电脑的屏幕上可以清晰地看到刀片的影像后,按动相机软件中的软快门进行照相。通过影像的数字化处理,可以得到量块中心到影像中心的坐标偏差值dx、dy(相机坐标系和机械手坐标系不同,需要将dx、dy值互换,请注意)。读取当前的机械手的坐标X1、Y1、Z1及C1值,计算得到电磁吸盘中心到CCD相机镜头中心的偏移值

(3)计算照相中心到C轴中心的坐标偏移值。由于上面已经得到了相机中心到电磁吸盘中心的坐标偏移值,因此很容易得到照相中心到C轴中心的坐标偏移值。也就是图3中的a、b尺寸

5.用CCD相机处理料盘中刀片的位置和方向

通过CCD照相并数字化处理,将料盘中的刀片位置和放置方向数据提交到机械手控制器,通过机械手控制器中运行的程序进行数据处理、坐标变换后,转换为机械手的坐标值,以便机械手能准确移动到刀片位置进行精确抓取。

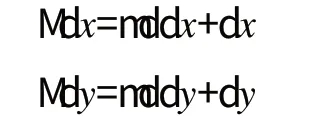

CCD 照相机对影像进行数值化处理,输出刀片中心到料盘码垛坐标的中心偏移值dx、dy,同时输出在料盘中的刀片放置时的最大影像半径处的刀片顶点坐标值(x,y),照相并影像数字化处理成功/失败的标志,如果照相失败则重新照相。通过网络数据输入,将数据传送到机械手控制器中运行程序中,通过计算可得到刀片放置角度α。首先将C轴旋转一个角度α,并计算出C轴旋转角度α后吸盘中心到C轴中心的偏移值(mddx、mddy),所有的计算都是矢量计算,包含有坐标方向。其次机械手移动一个偏移值,即

这样处理以后,电磁吸盘在从料盘码垛位置取刀片时,就能精确吸取刀片。这种算法适合国标G BT2076-1987中规定的全部刀片的抓取以及部分非标刀片的抓取。通过机床实际试验,电磁吸盘从料盘上取得刀片的实际偏差在0.1 mm之内,基本上能保证正常的自动上、下料要求。

6.机械手自动从料盘中取刀片的程序流程

机械手控制程序流程如下:

(1)设定当前的刀片的码垛位坐标,并计算出相应的照相位坐标。

(2)机械手移动到当前码垛的照相位,进行照相。

(3)照相影像数字化处理,输出结果,并通过局域网络发送到机械手控制器。

(4)程序接收照相二值化处理结果数据,计算当前码垛位上的刀片中心坐标和刀片的放置方向(角度α)。

(5)计算机械手C轴旋转之后吸盘的偏移值。

(6)机械手旋转C轴,并移动X、Y坐标,电磁吸盘移动到刀片中心抓取刀片。

机械手从料盘中抓取刀片的实例:在机械手控制器上,选择自动工作方式,选择测试程序,按程序执行键(当然料盘上码垛定义点已经手动采集,具体采集方法参看三菱机械手相关资料),查看电磁吸盘抓取刀片的情况。

下面图5、图6及图7是机械手从料盘中抓取刀片的实例。

图5 机械手向刀片中心位置移动

图6 电磁吸盘正在吸取刀片

图7 电磁吸盘吸取刀片的效果

7.结语

在对机械手调试过程中,通过C CD摄像头照相/影像处理,巧妙地解决了人工无法测量的几个关键尺寸,解决了刀片抓取的精度问题。在试验的过程中,随机放置三角形刀片、正方形刀片及菱形刀片等,均能准确找到刀片的放置角度和中心点,测试效果备受鼓舞,为机床的全面调试和试切(磨削)赢得宝贵时间,获得领导和同仁的一致好评。

专家点评

本文介绍的CCD 摄像头在五轴数控刀片磨床上的应用对实际生产具有指导意义,本文提出的利用坐标旋转、测量和计算电磁吸盘中心到Z/C轴中心的坐标偏移值的方法很新颖;利用CCD测量电磁吸盘中心到CCD相机镜头中心的偏移值的措施也很独到;还提出了计算照相中心到C轴中心的坐标偏移值的方法;能用CCD相机处理料盘中刀片的位置和方向,并给出了实例,这些对日常的生产工作具有借鉴意义。