大长度零件的多孔加工与模具设计

广东倍海建筑有限公司 (阳江 529900) 何大开

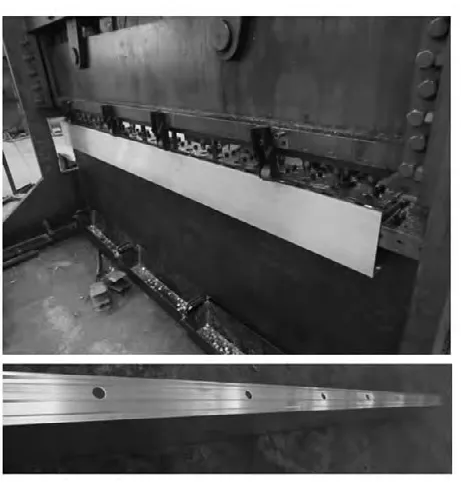

图1 工件

1.零件特性分析

墙体模板是需大批量生产的产品,材料是6061-T6挤压铝合金型材,产品总长,8孔直线排列,孔径,任意两孔的孔距公差为±0.1 mm。如何保证任何两孔孔距的精度,就成为加工所要解决的问题。

2.工艺方案分析

对于工件中8 孔的加工,我们尝试过两个方案:方案一:利用厂内现有的Z5132 钻床,分8 次钻孔加工;方案二:利用厂内现有的J23—63 型压力机冲孔,一次冲2 个孔,分4 次加工。

由于工件长度长,孔数多,用上述的两种方案,受限于装备的定位精度,产品头尾两孔的孔距公差均大于±0.5 mm,远未达到零件的精度要求,严重影响产品的使用性能。

为了保证加工精度,我们设计了专用组合机与冲孔模具,通过实践,成功解决了这类零件的加工精度问题。下面将该冲多孔模作一介绍。

3.冲孔模设计

(1)总冲裁力和压力中心计算

式中,K 为安全系数,可取K=1.3;L 为冲裁周边总长,孔的直径为17 mm,经计算得L=53.4 mm;t 为材料的厚度,取t=8 mm;τ 为材料的抗剪强度,查材料手册得τ=245 MPa。

将参数代入公式,得

该零件有8 个孔,则总冲孔力为

术后发生神经功能损伤7例。截瘫1例,AISA分级A级,急诊手术减压后,神经功能无改善;不全瘫1例,AISA分级B级,术后恢复为C级;一过性神经功能损害5例,保守治疗后均恢复正常。

总冲压力为P2=P1+Px=1142.9 (kN)。

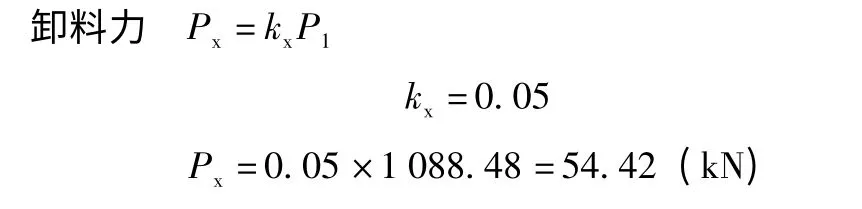

基于经济节能的出发点,此考虑将冲孔凸模的工作长度设计成两种尺寸,每4 个凸模为一组,长度相差一个料厚,即相差8 mm,如图2a 所示。这样就可以使总冲压力减半,则总冲压力

由此得,压力机的公称压力超过571.5 kN 即可。

为了减少冲裁力,我们还将凸模的刃口加工成双斜面,即将凸模刃口的一半以倾斜2°或等于板料厚度1/10 的倾斜度磨削,如图2b 所示,转180°,依法磨另一半。这样凸模除可以减轻冲孔力外,还可以得到光洁的孔,并使卸料力减少到几乎为零。

压力中心的确定:如图2a 所示。

孔的周长为53 mm。因为凸模有两种高度,所以冲孔过程是分两批进行的,先冲第1、3、6 和8 这4个孔,则

图2

后冲第2、4、5 和7 这4 个孔,则

根据计算确定冲压的压力中心位于距原点0 向右1050 mm 处。

式中,d=17 mm。另查模具设计手册得:χ=0.5,Δ=0.2 mm,δp=0.02 mm,δd=0.02 mm,Zmin=0.88 mm,Zmax=1.04 mm。

将已知数据代入公式,算得:凸模刃口尺寸dp=,凹模刃口尺寸。

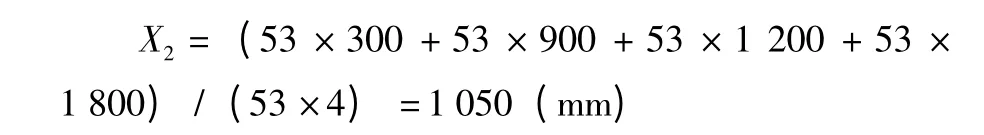

(3)模具结构设计:工件冲多孔模具结构如图3所示。下模、下模固定板和上模固定板这3 个零件,为了便于加工制造,此将这几个零件做成600 mm长,各做4 个,最后通过螺纹联接拼装于机架上。材料选择方面,考虑制作成本,尽可能地选用本厂内现有的材料,同时结合模具硬度的考虑,冲孔是由凸模楔入材料,是经受磨损的工作零件,其硬度应大些。为此,上模用Cr12,热处理硬度60~63 HRC;下模用T10,热处理硬度57~60 HRC;导柱与导套用GCr15,热处理硬度61~65 HRC。

工件在一个固定挡料块及7 个橡胶压料轮的作用下进行定位,手动压紧,一次完成冲多孔工序。工件由刚性卸料板卸料,废料自然漏料。由于工件本身没有形位公差要求,此定位精度达到设计要求。

图3 模具结构

(4)模具的修模与失效:当在生产过程中模具间隙大于Zmax=1.04 mm 时,需要对模具的凹、凸模进行修模。多次修模后,凹、凸模之间的啮合长度小于或等于工件厚度8 mm 时,需要更换新模具。

4.结语

图4

结合该工件的特点,选择加工方法,利用专门设计的组合机冲孔模(见图4),有效地解决了常规装备加工多孔保证不了加工精度的问题,生产效率、产品质量和可靠性得到显著提高。目前,该套冲孔模用于产品的批量生产,取得了良好的经济效益。