恶劣环境下钢结构工业建筑中水性环氧树脂防腐蚀涂料研究

张 霞(酒泉职业技术学院,甘肃 酒泉 735000)

1 前 言

目前钢结构建筑在工业厂房建筑中被广泛应用。但钢材不耐腐蚀的缺点是其所面临的突出问题,如不重视环境并采取必要防护措施,必将加速锈蚀速度,如果忽视日常的维护保养同样会发生由于严重锈蚀而引起承重构件丧失承载能力,造成钢结构建筑的安全使用隐患[1]。

涂料防腐技术成本低、工艺简单,在钢结构建筑中得到广泛应用[2]。与溶剂型涂料相比,水性环氧树脂防腐蚀涂料符合环保要求,具有较好的发展前景。但要提高涂料的防腐蚀效果必须针对不同的防腐蚀要求进行相应的配方设计[3]。

2 钢结构工业建筑的腐蚀环境和涂料防腐蚀性能要求分析

钢材在不同环境中的腐蚀破坏程度随环境介质和环境因素的不同而存在很大差别,准确评价和描述环境的腐蚀行为是正确选取涂料和提高涂层使用寿命的重要保证。钢结构工业建筑的使用环境在城市的工业大气中,腐蚀环境因素包括气象因素和大气腐蚀性介质,气象因素有温度(含最高、最低)、湿度、日照时数、降雪、降雨、结露、风向、风速等,大气中的腐蚀性介质主要有SO2、H2S、NO2、NH3及雨水中的PH值、SO2-4、Cl-和降尘等。而气象因素和大气腐蚀性介质的共同作用常常加重了钢结构工业建筑的腐蚀破坏程度,使得其介质腐蚀等级增高。

同时有些工业生产过程中的工艺介质及成品,例如饱和盐水、湿氯气、烧碱、盐酸及硫酸等均具有极强的化学腐蚀性,使得其钢结构建筑的使用环境存在着腐蚀介质多、腐蚀介质分布广的特点,在此恶劣的环境下的钢结构工业建筑对防腐蚀涂料体系的耐化学性能就有较高的要求。

3 涂层体系底漆配方研制

3.1 底漆组分的设计

底漆是涂层的基础,是涂层防腐蚀的主要组成,它直接作用在钢结构工业建筑构件基体表面,对金属基体要有很好的附着力,黏度不能太高,以便于涂料容易布满和渗透到金属表面细微的不平整的结构中。根据本文设计的涂料使用环境对涂料性能的要求,底漆中要有耐碱性成分,要有很好的屏蔽作用,减少水、离子、氧的渗透,才能起到防腐蚀作用。

环氧树脂固化成膜后漆膜分子结构较为紧密,对化学介质有较好的稳定性。虽然在太阳光紫外线照射下涂膜容易失光和粉化,但它可以作为底漆使用。

双酚A环氧树脂是由双酚A(2分子苯酚和1分子甲醛的缩合物)和环氧氯丙烷缩合反应制备。国产树脂牌号有E-55、E-51、E-44、E-20等,E-55、E-51、E-44相对分子质量较低,环氧值约0.41-0.55eq/100g,软化点较低,溶解性好,黏度低,适合配制无溶剂或高固体份环氧涂料。Novolac环氧是由苯酚或邻甲酚甲醛缩合物与环氧氯丙烷反应制成,国产牌号有F-51、F-44、F-46等,环氧值约0.40-0.55eq/100g,它的主要特点是成膜时交联密度高,耐化学品性能优良,但漆膜硬度太高,脆性大,比较适宜于制造粉末涂料[4]。所以本设计选用双酚A型E-44环氧树脂作为底漆的成膜物质。

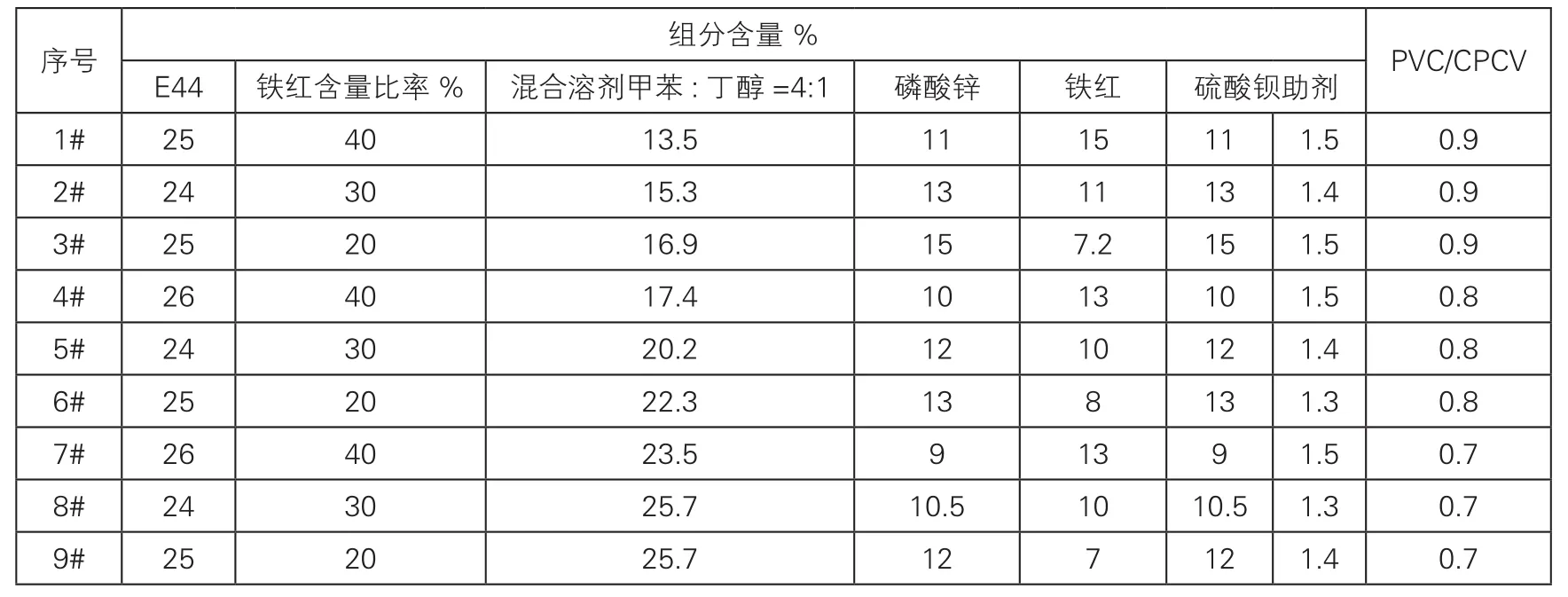

表1 水性环氧树脂防腐底漆配方

表2 底漆常规性能的主要技术指标和实验结果

颜料的选择要根据防腐涂料的应用要求来选[5]。本设计主要选用磷酸锌作为防锈颜料。磷酸锌的防锈机理在于能在金属表面和Fe3+形成附着牢固的络合物Fe[Zn(PO4)3]沉淀层而抑制阳极反应,同时能与涂料中的羟基、羧基络合,使颜料-涂料-底材之间形成化学结合而提高涂层的附着力和抗渗性。

3.2 底漆组分含量的设计

根据前面所述CPVC/PVC对涂料性能影响的理论,设计配方组成含量如表1所示。

4 底漆性能测试实验

对涂层进行常规性能测试和耐化学试剂性能测试。

常规性能测试主要是对涂层的附着力、柔韧性、硬度等性能的测试。

耐化学试剂性能测试主要是对涂层的耐酸性、耐碱性、耐盐水性进行了测试。将涂好漆膜的试片样板三分之二面积浸入室温下的3%的盐酸、3%的NaOH溶液、3%的NaCl溶液中,观察漆膜表面的状态变化及腐蚀情况,观察溶液的色泽、沉淀物或絮状物的变化。平行试样3个,凡试样表面出现锈点、鼓泡或渗黄色现象均为涂层实效,其防腐蚀性能采用涂层实效前的浸泡时间来表示。

5 底漆性能测试结果分析

5.1 常规性能测试结果

常规性能测试结果见表2。

5.2 底漆耐盐水性能测试

将涂膜试片浸入3%的NaCL水溶液中,测试温度为25℃,每24h观察其表面,直至有起泡为止。

测试结果如表3所示。

6 结 语

表3 底漆耐盐水性能测试结果

由实验测试结果可知,针对钢结构工业建筑的特殊腐蚀环境和防腐蚀要求,根据水性环氧防腐蚀涂料的防腐蚀机理设计的水性环氧防腐蚀涂料底漆配方,各项指标均满足并高于指标要求,完全能满足现场的要求,有助于提高钢结构工业建筑的防腐蚀效果。

[1]陈禄如.中国钢结构的发展和问题[J].钢结构,1996,11(31):3-6.

[2]张启富,郝晓东.钢结构腐蚀防护现状和发展[J].建筑钢结构,2006,9(31):21-26.

[3]李荣俊,保耀麟,林绍基.当前我国防腐涂装工程中若干问题的讨论[J].现代涂料与涂装,2008,10(8):34-40.

[4]陈铤,施雪珍,等.双组分水性环氧树脂涂料[J].高分子通报,2002,(6):63-70.

[5]桂林.环氧树脂与环氧涂料[M].北京:化学工业出版社,2003.