核电水泥生产质量控制的几点体会

王 敏 高显束 张坤悦(中国建筑材料科学研究总院,北京 100024)

1 前言

核电站核岛和常规岛属于大体积工程,其对混凝土长期安全性、抗裂性和耐久性要求较高,因此对混凝土用胶凝材料——水泥更是提出了多项特殊性能要求。

水泥必须符合GB175《通用硅酸盐水泥国家标准》,尤其是不得含有氯化物、硫酸钠或碳酸钠等杂质。水泥必须是硅酸盐或普通硅酸盐水泥。除此之外,还应满足以下要求。

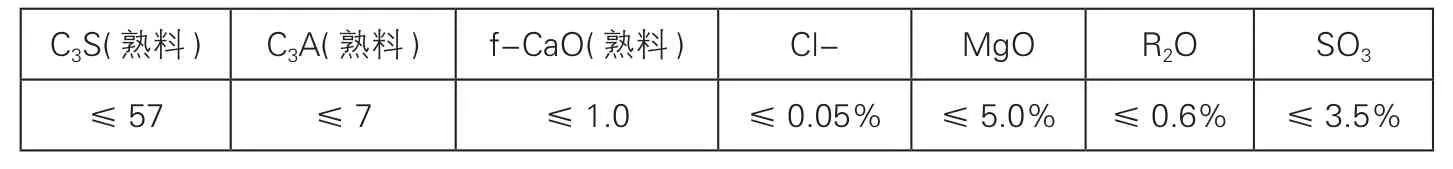

从表1、表2数据可以看出,核电水泥有多项的技术指标要求且范围较窄,生产难度大。

2 生产过程中的控制措施

每个水泥生产企业的窑况、原燃材料不尽相同,在生产过程中需根据自身情况区别对待,下文提供几点体会以供参考:

1)挑选品位较高的石灰石,并做好预均化。核电水泥对碱含量有严格的要求,石灰石的品位直接决定着熟料中碱含量的高低;核电水泥技术指标范围窄、烧成范围窄,对原材料的稳定性要求较高,因此充分的预均化是必要的。

表1 核电水泥物理性能要求

2)适当降低预烧温度。由于核电水泥熟料铝氧率低,铁相较高,液相出现较早,为了避免预热器堵塞及窑尾结厚窑皮,分解炉出口温度控制应比普通硅酸盐熟料偏低约10℃ ~20℃。

3)适当降低入窑物料分解率。考虑到采用高铁配料对预热器的影响,控制入窑物料分解率应比普通硅酸盐熟料偏低约2%~4%。

4)适当降低窑速控制。目前在普通硅酸盐熟料生产过程中,为追求产量和降低吨熟料热耗,采取了快转的生产方式。而在核电水泥熟料生产过程中,需适当降低窑速,以保证各矿物在窑内完全的成核与长大。实践证明,低窑速下生产的熟料立升重会得到提高,水泥的强度会增长,水化热会降低。但在物料成分变化较大的情况下,预烧温度未及时作出相应调整,会导致物料预烧过好,形成“大蛋”。此时需适当提高窑速,并根据来料情况及时调整分解炉出口控制温度。

5)适当增加头煤用量,可降低熟料游离钙、提高立升重。但杜绝头煤过量或比例失调,引起窑内结长厚窑皮或出“黄心料”。

6)由于核电水泥熟料液相量较大,在物料成分、料量波动较大的情况下,风、煤、料匹配不合理,极易结圈。因此需勤观察窑筒体温变扫描图像,根据各部位温度变化趋势,及时调整操作。

7)生产过程中,在配料方案与煅烧温度控制不匹配或硅石配料掺量偏高的情况下,易出现飞砂料。此时可适当提高熟料中液相量;还可适当提高烧成温度控制,略微提高头煤用量。

3 结 语

表2 核电熟料矿物组成及水泥化学指标要求

核电工程对专用水泥提出了严格的要求,生产难度较大。各水泥生产企业应结合自身生产条件,摸索并建立完善的生产质量控制体系。