玻璃纤维增强聚醚醚酮复合材料在水润滑下的摩擦学性能

李恩重,徐滨士,王海斗,郭伟玲

(装甲兵工程学院 再制造技术国家重点实验室,北京100072)

聚醚醚酮(PEEK)是一种线性芳香族半结晶性热塑性聚合物材料,具有优异的物理、化学、力学、热性能等,作为高性能复合材料的基体在工程中得到广泛应用[1,2]。为了改善其摩擦学性能,常添加纤维、固体润滑剂及硬质填料;或者进行表面处理,以降低摩擦,增加耐磨性[3,4]。纤维增强的PEEK复合材料具有优异的耐摩擦、抗蠕变性、抗湿热老化性和耐冲击性能[5]。玻璃纤维(GF)具有价格低廉、与PEEK结合容易、绝缘性能好、冲击性能和压缩性能好等优点,与PEEK复合后可使其具有更高的热变形温度和更小的收缩率,因此GF/PEEK复合材料广泛应用于航空航天、化工医药、矿山工业及精密机械等领域[6,7]。

在水环境中,由于金属材料易受到腐蚀,具有优异性能的PEEK及其复合材料代替金属材料而得到广泛应用。然而,高分子材料在水环境中的摩擦磨损性能明显不同于其在干摩擦条件下的摩擦磨损性能。高分子材料吸收水后不仅降低了其力学性能和弹性模量,而且表面塑化作用显著影响其摩擦磨损性能[8,9]。近年来科研工作者开展了关于纤维增强PEEK复合材料制备及其在干摩擦条件下的摩擦性能的研究,结果表明:GF增强对PEEK复合材料在干摩擦条件下的耐磨性影响明显,复合材料的磨损以黏着磨损与磨粒磨损的混合形式为主,玻璃纤维的加入对复合材料的摩擦因数和磨损率影响较大,比磨损率显著减小[10,11];玻璃纤维的加入可以显著降低GF/PEEK复合材料的热膨胀系数[12]。而针对GF增强PEEK复合材料在水润滑条件下的摩擦行为及其摩擦磨损机理的研究报道较少。本工作采用纯PEEK和含30%(质量分数,下同)短切玻璃纤维增强PEEK复合材料为原料,研究了其摩擦学性能,考察了干摩擦和水润滑条件下外部因素(载荷、对磨时间)对复合材料摩擦磨损性能的影响,利用SEM,XPS,EDS等对复合材料磨损表面进行了分析,并探讨了其摩擦磨损机理。

1 实验

1.1 试样及设备

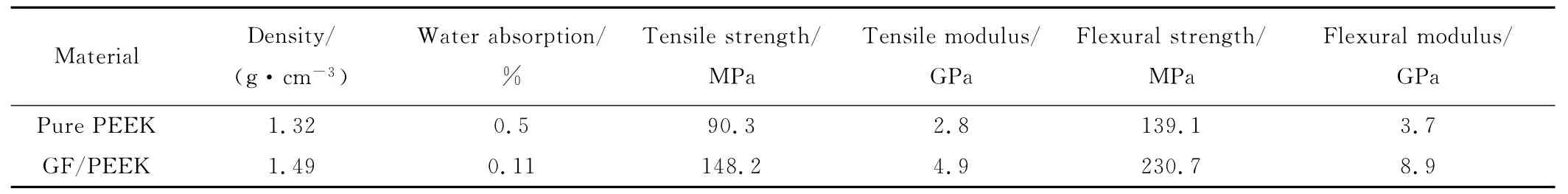

PEEK和含30%短切玻璃纤维的GF/PEEK由北京华通锐驰有限公司提供,其部分性能参数如表1所示,采用CETR-3型多功能摩擦磨损试验机测试复合材料的摩擦磨损性能,采用Nova NanoSEM 650型场发射扫描电子显微镜和X射线光电子能谱仪(XPS)分别观察磨损表面的微观形貌和磨损表面的元素分布,利用JA2003N型精密分析天平测量复合材料摩擦前后的质量差,进而求其磨损率。

表1 PEEK和GF/PEEK的主要物理力学性能Table 1 Physical and mechanical properties of pure PEEK and GF/PEEK

1.2 摩擦性能测试

摩擦实验在CETR-3型球盘式多功能摩擦磨损试验机上进行,往复运动频率为2Hz,往复行程为5mm,对磨时间为60min,实验在室温(20℃)下进行,相对湿度50%。球盘式摩擦磨损试验机示意图如图1所示,上试样采用 AISI 52100钢球(HRC62,φ4.0mm),钢球的化学成分组成如表2所示,下试样为聚合物材料(φ24.5mm×7.0mm)。摩擦因数由计算机直接得出,根据用精密分析天平测定的磨损前后的质量损失来计算磨损量,按式(1)换算成磨损率。

式中:K 为磨损率(mm3·N-1·m-1),Δm 为磨损前后质量差,ρ为复合材料密度(g·cm-3),L为滑动距离(m),FN为载荷(N)。

1.3 表面微观结构表征

将样品的磨损表面分别用丙酮和无水乙醇进行清洗并烘干,用Balzers SCD 050型镀膜仪喷金2min,然后利用扫描电镜分析磨损表面和磨屑形貌,用扫描电镜自带的能谱仪(EDS)和XPS分析磨损表面元素分布。

图1 摩擦磨损实验示意图Fig.1 Schematic diagram of wear test apparatus

表2 AISI 52100钢球化学组成 (质量分数/%)Table 2 Chemical composition of AISI 52100steel ball(mass fraction/%)

2 结果与讨论

2.1 干摩擦和水润滑条件下的摩擦学性能

图2为频率2Hz、载荷200N,干摩擦和水润滑条件下PEEK和GF/PEEK摩擦因数随对磨时间的变化曲线。由图2可知,在干摩擦条件下,PEEK和GF/PEEK摩擦因数随对磨时间的增加而增大并逐渐趋于稳定。在干摩擦和水润滑条件下GF/PEEK的摩擦因数均高于PEEK,在摩擦过程中PEEK发生材料转移而在对偶面形成转移膜,短切GF以微细颗粒形态转移到对磨面上,对高分子转移膜有机械镶嵌作用,有利于形成较为致密均匀稳定的膜,由于转移膜的平整形态,使摩擦界面接触点增多,从而使GF/PEEK具有较高的摩擦因数[13,14]。水润滑条件下 PEEK 和 GF/PEEK复合材料的摩擦因数比干摩擦显著降低,复合材料的摩擦因数随对磨时间的增加基本保持不变。这主要由于PEEK含有强极性的羰基基团,水分子很容易与羰基通过氢键结合,形成水分子吸附膜;同时由于材料表面的宏观几何不平度、粗糙度及亚微观波纹度与微观孔穴等,有利于水的存留与渗透,从而改善摩擦副表面的润滑状态,起到较好的边界润滑作用,从而降低材料的摩擦因数[15,16]。

图2 干摩擦和水润滑条件下纯PEEK和GF/PEEK摩擦因数随时间的变化(载荷:200N,频率:2Hz)Fig.2 Variation in friction coefficient of pure PEEK and GF/PEEK with sliding time under dry sliding and water lubricated conditions at a reciprocating frequency of 2Hz and applied load of 200N

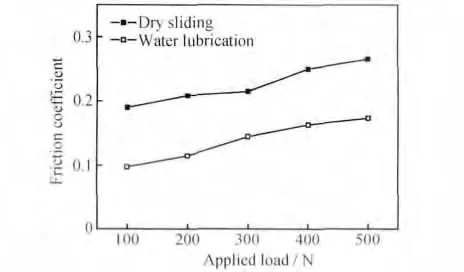

图3和图4为频率为2Hz、对磨时间60min,干摩擦和水润滑条件下PEEK和GF/PEEK摩擦因数随载荷的变化曲线。由图3可知,干摩擦和水润滑条件下PEEK的摩擦因数均随载荷的增加而不断增大,在水润滑条件下,PEEK的摩擦因数比干摩擦下的明显降低,约为干摩擦时的50%~70%。由图4可知,在干摩擦条件下,GF/PEEK的摩擦因数随载荷的增加而持续上升,随着载荷的增加,摩擦因数逐渐趋于平稳;在水润滑条件下,GF/PEEK的摩擦因数随载荷的增加基本保持不变,摩擦因数约为干摩擦条件下的50%~60%。PEEK和GF/PEEK在水润滑条件下的摩擦因数要显著低于干摩擦条件下的摩擦因数,在水润滑条件下,水可以起到润滑和冷却作用,从而减轻摩擦、降低摩擦表面温升,减轻复合材料基体因摩擦热而导致的塑性变形和黏着,因此载荷对摩擦因数影响不大[17]。

图3 干摩擦和水润滑条件下载荷对纯PEEK摩擦因数的影响(对磨时间:60min,频率:2Hz)Fig.3 Variation in friction coefficient of pure PEEK with applied load under dry sliding and water lubricated conditions at a reciprocating frequency of 2Hz and sliding duration of 60min

图4 干摩擦和水润滑条件下载荷对GF/PEEK复合材料摩擦因数的影响(对磨时间:60min,频率:2Hz)Fig.4 Variation in friction coefficient of GF/PEEK with applied load under dry sliding and water lubricated conditions at a reciprocating frequency of 2Hz and sliding duration of 60min

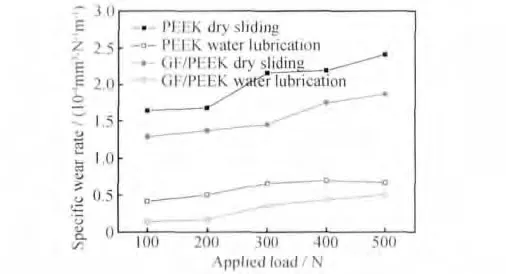

图5为频率2Hz、对磨时间60min,干摩擦和水润滑条件下PEEK和GF/PEEK磨损率随载荷的变化曲线。由图5可知,在干摩擦和水润滑条件下,GF/PEEK复合材料的磨损率均比PEEK小得多,高强度的玻璃纤维显著提高GF/PEEK复合材料的综合力学性能(如表1所示),从而改善其摩擦磨损性能,GF作为填料使PEEK复合材料的抗磨性能得到提升。在水润滑条件下,PEEK和GF/PEEK的磨损率显著小于干摩擦条件下的磨损率。在水润滑条件下,水的冷却作用使摩擦热迅速耗散,摩擦表面处于黏弹态甚至玻璃态,因而磨损量随着负荷的增大而增大。由于水的冷却作用,复合材料向摩擦对偶面的黏着转移明显减轻,同时,水将磨屑从摩擦区域带走从而减轻了磨粒磨损,因此水润滑下的磨损率比干摩擦下的明显降低[18]。

图5 干摩擦和水润滑条件下PEEK和GF/PEEK磨损率随载荷的变化(对磨时间:60min,频率:2Hz)Fig.5 Variation in specific wear rate of pure PEEK and GF/PEEK with applied load under dry sliding and water lubricated conditions at a reciprocating frequency of 2Hz and sliding duration of 60min

2.2 微观形貌分析

图6 干摩擦和水润滑条件下纯PEEK和GF/PEEK磨损表面SEM形貌及表面成分分析(载荷:200N,对磨时间:60min,频率:2Hz) (a)PEEK 干摩擦条件下;(b)PEEK水润滑条件下;(c)GF/PEEK干摩擦条件下;(d)GF/PEEK 水润滑条件下Fig.6 SEM morphologies and elements analysis of the worn surfaces of GF/PEEK composite(test conditions:applied load,200N;sliding duration,60min;reciprocating frequency,2Hz)(a)PEEK under dry sliding;(b)PEEK under water lubrication;(c)GF/PEEK under dry sliding;(d)GF/PEEK under water lubrication

图6为干摩擦和水润滑条件下PEEK和GF/PEEK磨损表面SEM形貌。在干摩擦条件下,PEEK磨损表面有块状颗粒的磨屑,并且沿滑动方向形成程度不同的犁沟,磨损表面出现严重的塑性变形和黏着剥落,如图6(a)所示,表现为黏着磨损和磨粒磨损的混合磨损形式;在干摩擦条件下,GF/PEEK磨损表面有大量的微观断裂裂纹和破碎,复合材料中纤维发生断裂和破碎并被磨平,玻璃纤维和PEEK基体结合松散,并有块状磨屑,如图6(c)所示,主要表现为磨粒磨损和疲劳磨损特征。根据机械-分子作用理论,摩擦力主要来源于机械作用力(犁沟,刮擦等)和分子作用力(黏着等),温度升高,材料的黏着磨损加剧,黏着产生的摩擦力增加,因此材料的摩擦因数和磨损增大[19]。在干摩擦条件下,由于摩擦热的作用,磨损表面发生塑性变形,在对偶钢球表面上粘附有一层肉眼可见的不连续的较厚转移膜,导致复合材料的磨损率较大。从图6(a)和图6(c)可以看出,PEEK和 GF/PEEK磨损表面存在一些明亮区域。对图6(c)明亮区域元素进行EDS分析,明亮区域含有Fe等元素。这表明在摩擦过程中对偶钢球上的Fe转移到复合材料磨损表面,而在水润滑条件下,PEEK和GF/PEEK磨损表面并不存在明亮区域。这可由GF/PEEK磨损表面XPS分析结果得到进一步证实,图7为GF/PEEK复合材料磨损表面Fe和O元素的XPS图谱,结合各元素的结合能值,对照各元素的标准谱图可知:Fe2p谱为双峰,分别位于711.3eV和724.3eV,结合能峰值711.3eV是单质铁结合能峰值,结合能峰值724.3eV是Fe2O3存在的依据;干摩擦条件下,磨损表面O1s谱主峰位置为529.8eV,可归属为Fe2O3,在干摩擦和水润滑条件下O1s位于531.4eV位置的谱峰对应于PEEK中的羰基(C=O)中的氧。水的存在不仅减轻复合材料向摩擦对偶面的黏着转移,而且阻碍了对偶钢球上Fe的转移。在水润滑条件下,PEEK磨损表面比较光滑,仅有微切削的痕迹,磨损表面的严重塑性变形显著减轻,如图6(b)所示;GF/PEEK磨损表面比较平整,纤维和基体结合良好,GF周围的PEEK基体被磨平,凸出的GF被对偶钢球局部磨平,有少量颗粒状磨屑存留于磨损表面上,如图6(d)所示。裸露于复合材料磨损表面的纤维一方面可起承载作用,另一方面可阻止对偶表面微凸体对复合材料基体的切削作用。在水润滑条件下,材料表层在水中不同程度的吸水、溶胀,形成低剪切的吸水溶胀层,从而降低了摩擦因数和磨损率;同时,摩擦过程中产生的磨屑被水带走,不易积存于磨损表面。同时,由于水的冷却作用,摩擦热对PEEK基体力学性能的影响减小,复合材料的变形、塑性流动、黏着及纤维脱落受到明显抑制,因此复合材料在水润滑下表现出优良的耐磨性能[20]。

图7 GF/PEEK复合材料磨损表面的XPS图谱 (a)Fe2p;(b)O1sFig.7 XPS spectra of Fe2p(a)and O1s(b)of the GF/PEEK worn surface

图8 水润滑条件下GF/PEEK磨损表面SEM 形貌(载荷:200N,对磨时间:60min,频率:2Hz) (a)低倍;(b)高倍Fig.8 SEM morphologies of the worn surfaces of GF/PEEK(test conditions:applied load,200N;sliding duration,60min;reciprocating frequency,2Hz)(a)low magnification;(b)higher magnification

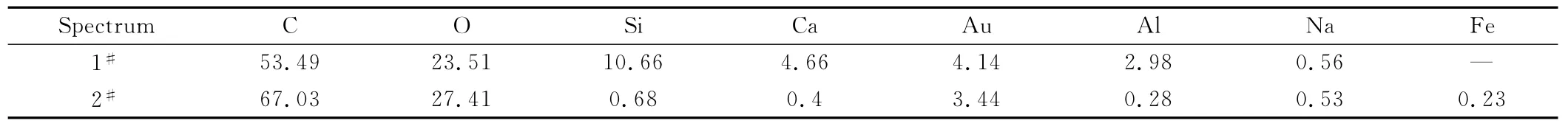

图8为水润滑条件下GF/PEEK磨损表面SEM形貌。可以看出,在水润滑条件下,磨损表面和未磨损表面存在明显的分界线(如图8(a)所示)。摩擦之前GF/PEEK复合材料的表面较粗糙,短切GF杂乱地分散于PEEK中,复合材料表面存在空隙,空隙的存在与材料本身和加工工艺有着密不可分的联系,比如材料成分的不同、成型工艺的不同引起的。磨损表面较致密、平滑,表面的空隙消失,同时出现块状的磨屑,在磨损表面很难看到GF的存在。图8(b)为磨损区域和未磨损区域的放大SEM照片,可以看出,磨损区域较光滑同时没有GF的存在,PEEK基体在载荷的作用下被挤出磨损表面覆盖在未磨损的区域,为底层的GF提供暂时的保护。表3为图8(a)中选定区域的EDS分析,未磨损区域(对应Spectrum 1)和磨损区域(对应Spectrum 2)均存在C,O,Si,Ca,Au,Al,Na等元素,但各个元素的含量不同,与未磨损区域相比,磨损区域中的Si,Ca,Al三种元素显著降低,结合磨损表面SEM形貌分析可以推测,在摩擦过程中GF逐渐地被对偶钢球磨削变细、破碎,并最终从聚合物中剥落。随着对磨时间的增加和载荷的增大,GF逐渐从磨损表面剥落,PEEK基体因失去GF对载荷的承载而产生较大的塑性变形,从而使复合材料的摩擦因数和磨损量升高。同时磨损区域出现Fe元素,Fe元素的出现是由于摩擦过程中对偶钢球上的Fe转移到GF/PEEK磨损表面,与图6中GF/PEEK磨损表面出现明亮区域的分析相符。

表3 图8(a)中选定区域的EDS分析结果(质量分数/%)Table 3 Elemental compositions of the different worn zones shown in fig.8(a)(mass fraction/%)

3 结论

(1)在干摩擦和水润滑条件下,PEEK和 GF/PEEK的摩擦因数和磨损率均随载荷的增大而增加。GF作为填料显著提高GF/PEEK复合材料的力学性能,在摩擦过程中,GF承载了部分载荷,从而改善了GF/PEEK复合材料的抗磨性能。在摩擦过程中GF逐渐地被对偶面磨削变细、破碎,并最终从聚合物中剥落。

(2)PEEK和GF/PEEK在水润滑条件下的摩擦因数和磨损率比干摩擦条件下下显著降低。在水润滑条件下,由于水的冷却和润滑作用,降低了摩擦表面温升、减轻摩擦,减轻复合材料基体因摩擦热而导致的塑性变形和黏着,复合材料向摩擦对偶面的黏着转移明显减轻,同时,水将磨屑从摩擦区域带走从而减轻了磨粒磨损,因此复合材料在水润滑下的摩擦因数和磨损率比干摩擦明显降低。

(3)干摩擦条件下,PEEK磨损表面出现严重的塑性变形和黏着剥落,以黏着磨损和磨粒磨损的混合磨损形式为主;水润滑条件下,磨损表面光滑,磨损方式主要是以轻微的黏着磨损为主。干摩擦下,GF/PEEK磨损表面有大量的微观断裂裂纹和破碎,主要表现为磨粒磨损和疲劳磨损;水润滑条件下,磨损表面比较平整,磨损方式以轻微磨粒磨损为主。

[1]STEINING T C,SMITH C P,KIMBER P J.Polyetheretherketone:high performance in a new thermoplastic[J].Modern Plastics International,1982,(3):54-56.

[2]HARRASS M,FRIEDRICH K,ALMAJID A A.Tribological behavior of selected engineering polymers under rolling contact[J].Tribol Int,2010,43:635-646.

[3]BIJWE J.Potential of fibres and solid lubricants to enhance the triboutility of PEEK in adverse operating conditions[J].Industrial Lubrication Tribology,2007,(4):156-165.

[4]ZHANG Z,BREIDT C,CHANG L.Wear of PEEK composites related to their mechanical performances[J].Tribology International,2004,37:271-277.

[5]FRANCISCO M,GAITONDE V N,KAMIK S R.Influence of cutting condition on machinability aspects of PEEK,PEEK CF 30 and PEEK GF 30composites using PCD tools[J].J Mater Process Tech,2009,(4):1980-1987.

[6]THOMASON J L,VLUG M A.Influence of fiber length and concentration on the properties of glass fiber reinforced polypropylene impact properties[J].Composites,1997,28:277-288.

[7]SCHULEDJEWSKI R,FRIEDRICH K.Tensile properties of filled liquid crystal polymer systems[J].J Mater Sci Lett,1992,11:840-842.

[8]STOLARSKI T A.External lubrication of high temperature termoplastic polymers[J].Journal of Applied Polymer Science,1993,48(5):897-904.

[9]COGSWELL F N.Thermoplastic Aromatic Polymer Composites[M].Oxford:Butterworth-Heinemann,1992.

[10]DAVIM J P,CARDOSO R.Effect of the reinforcement(carbon or glass fibres)on friction and wear behaviour of the PEEK against steel surface at a long dry sliding[J].Wear,2009,266(7-8):795-79.

[11]BURRIS D L,SAWYER W G.Tribological behavior of PEEK components with compositionally graded PEEK/PTFE surfaces[J].Wear,2007,262:220-224.

[12]CHU X X,WU Z X,HUANG R J,etal.Mechanical and thermal expansion properties of glass fibers reinforced PEEK composites at cryogenic temperatures[J].Cryogenics,2010,50:84-88.

[13]STUART B H.Tribological studies of polyetheretherketone blends[J].Tribology International,1998,31(11):647-651.

[14]FRIEDRICH K,KARGER-KOCSIS J,LU Z.Effect of steel counterface roughness and temperature on the friction and wear of PEEK composites under dry sliding conditions[J].Wear,1991,148:235-247.

[15]XIONG D S,GE S R.Friction and wear properties of UHMWPE/Al2O3ceramic under different lubricating condition[J].Wear,2001,250(11-12):242-245.

[16]CAHN R W.Materials Science and Technology[M].London:Cambridge University Press,1993.

[17]XIE G Y,SUI G X,YANG R.Effects of potassium titanate whiskers and carbon fibers on the wear behavior of polyetheretherketone composite under water lubricated condition[J].Composites Science and Technology,2011,71:828-835.

[18]PETER J B.Friction Science and Technology:From Concepts to Applications[M].Florida,Boca Raton:CRC Press,2009.

[19]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2002.

[20]FU H,LIAO B,QI F J,etal.The application of PEEK in stainless steel fiber and carbon fiber reinforced composites[J].Composites:Part B Engineering,2008,39(4):585-591.