井式镁合金精炼炉顶吹Ar工艺的研究

张金玲,刘 璐,周 京,王社斌,许并社

(1.太原理工大学材料科学与工程学院,太原 030024;2.新材料界面科学与工程教育部重点实验室,太原 030024;3.山西省新材料工程技术研究中心,太原 030024)

镁合金被誉为“21世纪可再生利用的绿色工程材料”,在资源、能源和环境日益苛刻的今天更呈现出其强劲的发展势头.目前,很多研究者的研究重点集中在通过在镁合金的熔炼过程中,添加其他元素(如碱金属、碱土金属、稀土元素等)来提高镁合金材料的加工与使用性能,从而扩大镁合金的应用范围[1-5].但是,对于熔炼过程中尤其是高温溶液中各相之间的反应以及随着温度、相组成的变化,合金成分的吸收率、夹杂物的数量研究较少.众所周知,精确的合金含量、较少的夹杂物直接影响着镁合金材料的力学性质和抗腐蚀性能,因此,净化熔炼[6]引起科研工作者广泛重视.

近年来,针对镁合金熔体无熔剂的净化精炼技术,各科研团队进行了一系列的研究[7-9].中北大学[10]曾研究了在AZ91镁合金熔炼精炼过程中采用旋转式喷头吹Ar,通过实验,确定了最佳的Ar气流量和喷头的旋转速度,得到了力学性能良好的AZ91镁合金;安徽工业大学[11]采用 Ar和SF6混合气体保护的同时吹Ar气来精炼AZ91镁合金,通过对AZ91镁合金熔体中氢含量的测定,确定了吹Ar精炼的最佳工艺参数;清华大学[12]曾利用斯托克斯公式计算模拟了夹杂物沉降距离与静置时间的关系,结果表明通过改变高温熔体的流动性可以达到去除夹杂物、净化溶体的作用;日本东北大学[13]采用相似性原理用水模拟钢液,通过顶吹、侧吹气体,研究了气体流量与气泡/熔液之间传质速度的作用机理.但是,对于井式炉内镁合金熔体顶吹气体精炼过程中气泡的搅拌行为、气体对镁合金熔体的混合过程、气泡-金属-夹杂物之间的传质/化学反应现象及该反应过程的动力学机理至今却鲜有报道.

为此,本研究作为开发镁合金无熔剂精炼技术的基础研究环节,以冶金传输理论为基础,以热态井式镁合金精炼炉为原型,计算、设计和制作冷态模拟镁合金顶吹气体精炼装置,测定、优化井式镁合金炉顶吹Ar气精炼中的最佳工艺条件;同时,设置顶吹Ar气精炼条件、用无熔剂精炼在井式熔炼炉中熔化、精炼Mg-1.14Ca-3Zr-xY和Mg-9Al-2.25Sr-xY系镁合金,计算各元素的损失率,分析镁合金无熔剂精炼过程中元素损失率的影响因素,探讨高温熔体中各元素之间的反应机制,为开发镁合金无熔剂净化精炼技术、实现镁合金的节能减排、绿色化生产提供基础实验数据.

1 模拟计算

1.1 冷态物理参数的模拟计算

由于在实物中研究反应现象常常受到各种环境条件等约束,因此,可以选择与实物相似的物质或模型进行研究,此种方法称为相似原理模型研究方法.

为了观察精炼过程中,镁合金熔体的流动行为,分析各元素的混合,研究元素在精炼时,尤其在吹入气体后熔液的传质以及化学反应,本实验采用相似性原理进行模拟、计算:实验中,熔融态的镁合金液体采用水来进行模拟,而精炼过程中所形成的熔渣则用食用油来模拟,为了更清楚的观察到实验现象,示踪剂选用蓝色墨水;采用连接吹气管的烧杯模拟井式镁合金精炼炉的熔炼坩埚,来进行镁合金顶吹 Ar气精炼的冷态模拟实验.

当镁合金在精炼过程中采用顶吹Ar搅拌时(φ吹气管=8 mm),可以将镁合金熔体看作是一种粘性流体,而整个精炼过程则可以看作是流体在炉中做有压流动,此时可以用雷诺准数(Re)作为相似性准数.在进行镁合金熔体相似性模型研究时,相似准数(雷诺准数)至关重要:若高温下镁合金熔体的雷诺准数(Re)与冷态时水的雷诺准数(Re)相等,则在顶吹Ar搅拌过程中,两者的流动状态相似,即可以通过对水的流动状态来研究精炼过程中镁合金熔体的流动行为.

式(1)是根据镁合金精炼炉坩埚的尺寸(Φ90 mm×210 mm)、熔炼时加入的合金质量(m=1 400 g)、密度(ρ=1.65 g/cm3)等,来计算得出熔炼实验时镁合金熔体的高度(H).

镁合金以及水的密度(ρMg、ρw)之比与黏度(μMg、μw)之比可用 Cρ(式(2))、Cμ(式(3))来分别表示;热态实验时坩埚的内径(DMg=90 mm)与冷态模拟实验时烧杯的内径(Dw=100 mm)之比可用Cl(式(4))来表示.

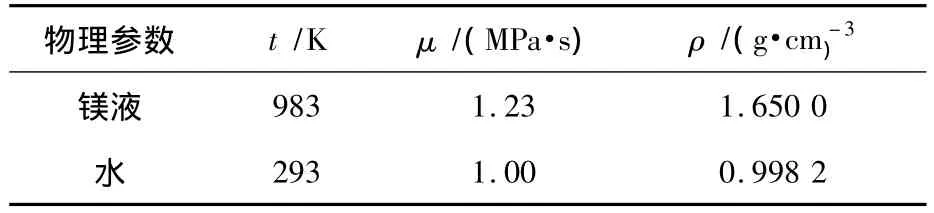

表1为高温时(983 K)镁液和室温下(293 K)水的黏度和密度.

表1 模拟实验的相关物理参数

根据表1中的高温镁合金液以及水的密度、黏度以及冷热态实验坩埚的内径,带入式(2)、式(3)、式(4)中,可计算得出 Cρ、Cμ、Cl的值分别为1.653 0、1.230 0 和0.900 0.因此,可以得出冷态模拟实验中水的深度

图1是通过模拟计算后得出的冷态模拟顶吹Ar气精炼的实验原型图.由于高温镁合金熔体的雷诺准数(Re)与实验模型中水的雷诺准数相等,因此,可知式(5)成立.而根据之前所计算得出Cρ、Cμ、Cl之值,可以求出热态实验与冷态模拟时顶吹喷管的气体流量比(Cv),Cv=0.826 8.

图1 模拟装置示意图

1.2 气泡精炼理论

吹气精炼法又称气泡浮游法,是无熔剂精炼的重要方法之一[14].吹入气泡的直径越小,分布越均匀弥散,精炼效果越好.吹气过程中,气泡的形成主要有鼓泡和射流两种理论:鼓泡模型认为气体在喷管口处静力学条件下形成气泡,气泡长大后脱离孔口,这样周期地进行,气泡的尺寸主要取决于液体密度和表面张力等[14];而射流模型是气流量较大时的一种模型,认为气体于喷管口处在动力学条件下形成尺度稳定的气泡,并连续地把气体射流侵入到液体中,在放射状射流区域的边界层附近可形成气泡群,射流形成的气泡尺寸要比鼓泡形成气泡尺寸小,这些小尺度气泡把精炼气体表面积增加到十几倍甚至几十倍,且弥散分布于液体内,可大幅度增加气泡/金属液体的接触界面积和接触时间,最大限度地发挥精炼效果.

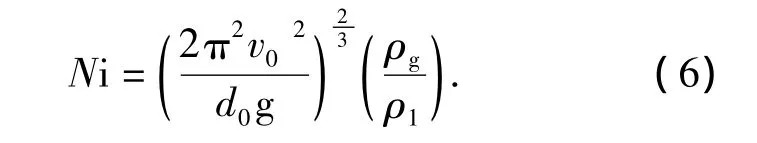

根据Farlas和Robertson的研究结果,喷射数Ni与喷嘴出口的气流速度v0(m/s)、喷管出口直径d0(cm)、熔池内液体密度ρ1(g/cm3)、以及吹入气体的密度ρg(g/cm3)满足下式关系:

同时,喷射数Ni>0.4,则在吹气过程中形成的是射流型气泡,而 Ni≤0.4时,则形成的是鼓泡型气泡.

将冷态模拟实验的参数带入式(6)中计算,可得出:吹入气体流量 Q >1.004×10-6m3/s,即Q >60.24 N·cm3/s时,在吹气过程中形成的是射流型气泡;增大气体流量,喷射数Ni随之增加,而形成的气泡尺度则会相应减小.在本实验条件下,顶吹Ar气的流量Q应控制在产生射流型气泡的同时,不会使镁合金熔液的表面产生飞溅,因此,本实验的顶吹 Ar气的初始流量定为100 N·cm3/s.

2 冷态模拟实验及结果

2.1 实验方法

图2是冷态模拟顶吹Ar气精炼实验装置的流程图.根据之前的模拟计算结果,在冷态模拟实验时,用来模拟井式炉的烧杯中加入水(h=156 mm)来模拟高温镁合金熔液,之后加入10 mL的食用油来模拟精炼过程形成的炉渣,在烧杯中间插入Ar气吹气管,调节吹气管高度,使其与烧杯底部距离为10 mm,以D08-2D/ZM型流量计控制Ar气流量.通入Ar气,待烧杯中流场稳定后滴入墨滴示踪,并用摄像机拍摄记录混均时间,观察、测定、分析冷态井式炉中的Ar气流量对混均时间的影响,以确定热态实验的最佳精炼条件.

图2 模拟装置流程图

2.2 实验结果与讨论

图3是冷态模拟实验时,顶吹Ar气形成的射流型气泡促使镁合金熔液(水)的流动方向以及上升气泡促使炉渣面(食用油层)形成喷口眼的示意图.观察图3,Ar气吹入镁合金熔液中后,所产生的射流型气泡,将由下而上运动至表面,在其作用下,金属熔体水平推移至坩埚壁并减速下降,使得金属熔体作环流运动,起到搅拌的目的(图3箭头方向).随着Ar气的流量(Q)的增大,金属熔体的流动速度随之变快,即增大了熔体的搅拌功(ε),缩短了熔体中各元素的混均时间;但随着Ar气流量(Q)的增大,熔渣表面的喷口眼面积随之增大,即金属熔体与外界气氛接触的几率和时间相应增加,从而加剧金属熔体的氧化损失;若Ar气流量(Q)到某一临界数值时,会有沾粘金属液的Ar气泡从熔体中飞出,即产生了流体飞溅现象[15],更加剧了合金元素的氧化损失.对于这种实验现象的分析与讨论,为金属在高温熔融状态下优化顶吹Ar气流量(Q)提供了难于测量到的一系列数据.

图3 顶吹Ar时金属熔体形成的流场及气泡在渣面形成的喷口眼示意图

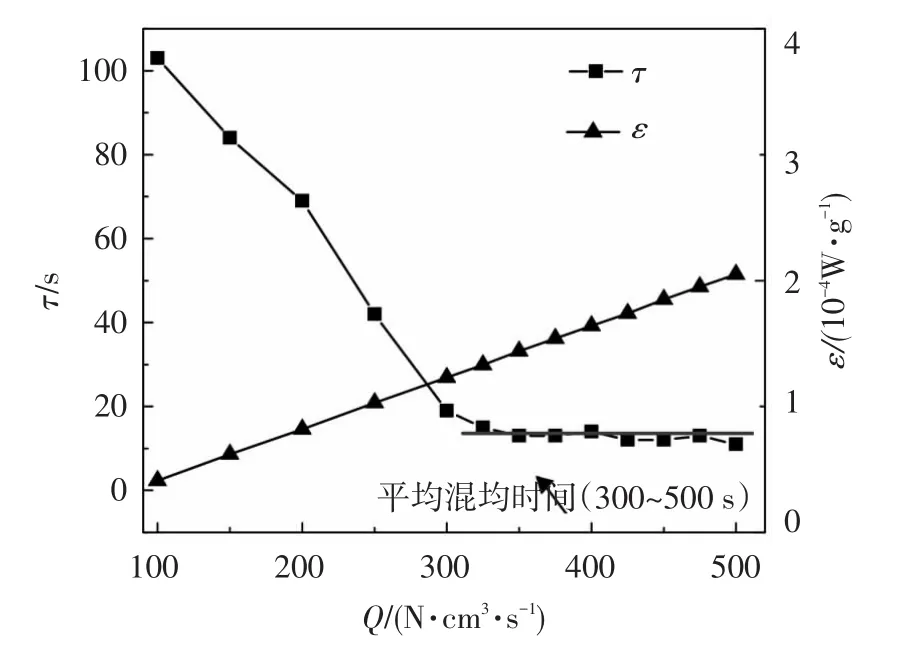

图4是冷态实验测定的熔体混均时间(τ)随顶吹Ar气流量(Q)变化的函数曲线,为比较方便,根据实验条件和文献[13]计算熔体的搅拌功(ε)随顶吹Ar气流量(Q)变化的函数曲线并绘入图内.

图4 混均时间和搅拌功随气体流量的变化

由图4可知,在顶吹Ar气深度(h0)一定的条件下,当顶吹Ar气流量(Q)≤300 N·cm3/s时,随着Q的增加混均时间τ直线减小,熔体的搅拌功ε也直线增加;当顶吹 Ar气流量在300≤Q≤350 N·cm3/s时,随着 Q的增加,虽熔体的ε直线增加,但τ的减小幅度缓慢;当顶吹Ar流量(Q)>350 N·cm3/s时,随着Q的增加,熔体的ε虽直线增加,但熔体混均时间τ却几乎维持在(12.57±1.5)s的水平不变.归纳整理的熔体混均时间(τ)随搅拌功(ε)的函数关系式(7)基本符合Kazumi MORI等[13]所得出的相关结论.

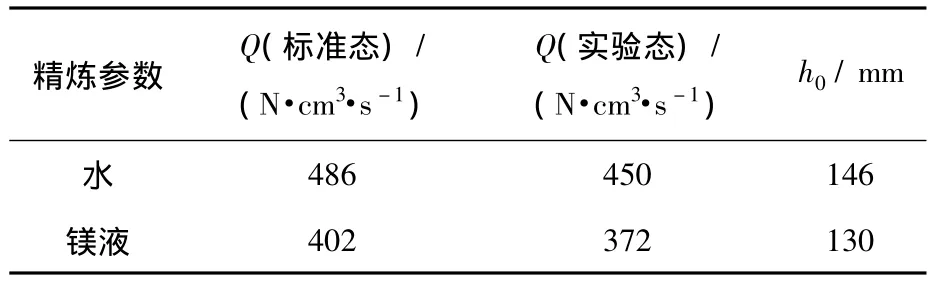

在进行热态试验时,可以根据公式(7),通过顶吹Ar气流量(Q)、熔体混均时间(τ),来确定热态试验时的顶吹工艺参数.同时,考虑到顶吹Ar气过程中,所形成的喷口眼会增加镁合金熔体与外界气氛的接触,从而造成元素的氧化损失,因此,根据模拟冷态试验结果,由相似准数CQ求出镁合金精炼炉中顶吹Ar气热态精炼实验条件,如表2所示.

表2 顶吹Ar搅拌精炼参数

3 热态实验

3.1 实验方法

热态试验时,采用工业纯Mg锭(99.8%)、Al锭(99.3%)、Mg-25Y、Mg-30Sr、Mg-35Ca和Mg-30Zr(质量分数)中间合金为原料,用砝码天平和电子天平分别称取原料,装入7.5 kW、坩埚尺寸为Φ 90 mm×210 mm 的SG2-7.5-10型井式坩埚炉中,以CO2+SF6混合气体保护把金属料熔化后,在983 K的精炼温度下,以设定的方式进行精炼.其中,A组实验用人工搅拌法精炼10 min,B组实验用优化的表2条件顶吹 Ar气(纯度为99.999%)进行搅拌精炼10 min,两组实验经静置后,再将镁合金熔体注入预先准备的模具中,脱模后称取铸件质量与炉渣质量.用NiCr-NiSi型热电偶测量镁合金熔体温度,用KSW-6D-16型温度控制仪控制自动炉内镁合金熔体温度.用Sparklab火花原子放射光谱仪及HK-2000型等离子体光谱仪测定合金中各元素的含量,以计算Mg和合金元素的收得率、分析各元素损失途径及其损失机理.

3.2 试验结果

表3为A、B两组采用不同精炼方法前后合金的质量、炉渣的质量以及各元素含量.分析表3中的数据可知,顶吹Ar气精炼方法(B)的总收得率(89.03%),比人工搅拌精炼方法(A)(78.03%)提高了11%,且B法的碱土金属Sr、稀土Y元素成分几乎接近目标成分要求,但A法的Zr和Y元素的损失率却较高;B法的炉渣量(42.24 g)比A 法(258.54 g)少5倍.由此可见,在983 K的精炼温度下,与A法相比,采用顶吹372 cm3/s Ar气搅拌精炼法,可以明显提高合金元素的收得率,降低炉渣发生量.这是因为顶Ar气搅拌精炼具有稳定、持续的连续环流运动(图3、4),不仅促进合金成分在高温 Mg熔体中的熔化与均匀溶解,提高液/液相反应速率,同时避免了人工搅拌过程中带来熔体流场不稳定性和空气的卷入.这证明顶吹Ar气搅拌精炼法(B)是提高金属元素及合金元素的收得率、减少炉渣发生量的有效方法之一.

表3 精炼前后合金、炉渣的质量及各元素成分(质量分数)

4 结果分析与讨论

精炼过程中各合金元素的收得率是决定精炼方法、左右冶炼成本的关键指标之一;而熔炼、精炼过程中炉渣等固体废弃物的发生量是表征该工艺方法能否达到节能减排、绿色化生产的一个重要尺度[16].从表3中各元素精炼前后的质量分数可以看出,通过冷态模拟实验优化的井式镁合金精炼炉顶吹Ar气的工艺参数不仅可提高金属和合金元素的收得率,同时也把熔炼、精炼过程中的固体废弃物(炉渣)发生量减少了5倍.为进一步提高资源利用率和镁冶金的绿色工业化程度,需要从冶金反应工程的角度分析其作用机理.

4.1 精炼过程中元素的损失

在本研究体系中,A法是在105Pa、CO2+SF6混合气体保护下精炼Mg-Ca-Zr-Y系983 K的熔融合金熔体;B法是在105Pa、CO2+SF6+Ar混合气体保护下精炼Mg-Al-Sr-Y系983 K的熔融合金熔体.有研究表明[8],镁合金在熔炼、精炼过程中各元素的损失主要有两方面:高温蒸发损失以及与大气中的氧接触后的氧化损失.本课题组前期研究[8]计算了镁合金熔炼时各主要元素的高温蒸汽压,Mg元素的蒸汽压最高,在983 K下为103Pa,其余元素此温度下的蒸汽压均低于此数值;本热态实验精炼条件是105Pa、983 K,A、B两体系中的任何金属元素均不满足蒸发的条件,因此,精炼过程中合金的损失主要是由元素与空气发生氧化反应而生成炉渣所造成的.

4.2 精炼体系中元素的氧化过程

在105Pa、983 K和CO2+SF6+Ar混合气体保护下的井式精炼炉内的镁合金高温熔体,其中的各元素须经过以下3个子过程,才能与空气中的氧接触,进而发生氧化反应:

1)元素由熔体扩散到渣/金/气界面,形成元素/空气界面;

2)元素在金属元素/空气界面发生氧化反应;

3)生成的金属氧化物进入熔渣层或进入熔体中.

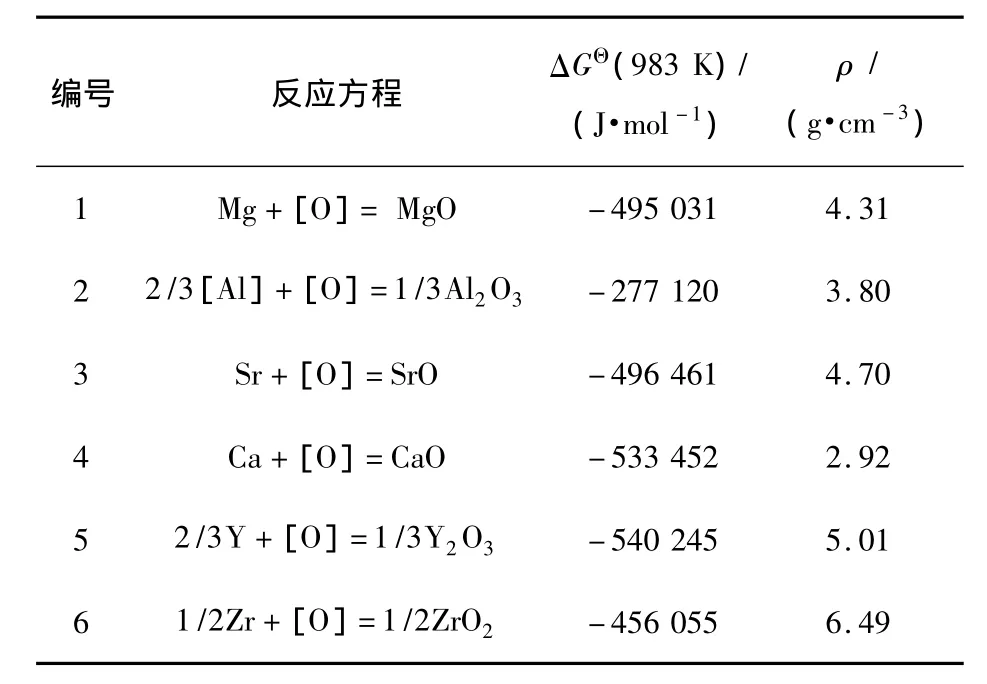

表4是热态实验镁合金中各元素发生氧化反应的方程式以及在983 K下的氧化反应标准自由能.由983 K下 ΔGΘ计算值可看出,在本体系中,各金属元素的氧化性依次为:Y>Ca>Sr>Mg>Zr>Al,而生成的氧化物密度均大于镁熔体的密度(1.65 g/cm3),若不被熔渣吸收,则会进入金属熔体中,或悬浮于熔体中或沉淀于底部,作为夹杂物,直接影响镁合金的性能[8-9].

表4 各氧化反应的熵及氧化物的密度

4.3 A、B两种精炼体系中各元素的氧化损失

熔炼、精炼过程中金属元素损失率直接反映母料和其他合金料的损耗,是关系产品质量和制造成本的重指标之一,可用金属元素的收得率来计算其损失率.图5是A、B试验中各元素损失率对比图.分析图5可知,对于碱土金属Ca、Sr元素,其添加时的中间合金的熔点(933 K、879 K)、ΔGΘ相差并不大,但是采用不同的精炼方法,其损失率却分别为23.81%、13.66%,顶吹 Ar精炼法(B)比用人工搅拌精炼法(A)的损失率减少10.1%;而对于Mg元素,B法比A法的损失率减少8.3%;对于Y元素,虽然采用人工搅拌精炼法(A)时Y的含量比采用顶吹Ar精炼法(B)高一倍,但是B法的损失率却同样比 A法减少32.5%,这从侧面反映出井式炉顶吹Ar气精炼法能够起到提高合金元素利用率、降低损失率的作用.

不论A法还是B法,镁合金中各元素的损失率的顺序都是Mg<Ca(Sr)<Y,这与表4中3种元素发生氧化反应的ΔGΘ的大小趋势一致,这是由于在精炼过程中发生氧化反应造成元素的损耗.其中A法中3种金属的损失率相差很大,分别是 19.84%、23.81、46.40%;而 B 法中的3 种金属的损失率分别是 11.52%、13.66%、13.89%,基本维持在10% ~15%,这说明采用顶吹Ar精炼法(B)比用人工搅拌精炼法(A)能够减小并稳定元素的损失率,即顶吹Ar气可以有效地控制元素与外界接触,减缓氧化反应的进行.为此需要通过冷态模拟试验现象,来分析顶吹Ar气精炼工艺提高资源利用率的作用机理.

图5 A、B试验中各元素损失率对比图

4.4 顶吹Ar工艺减小合金损失率的作用机理

采用用人工搅拌精炼法(A)时,会打开炉盖,向熔池中插入不锈钢棒不停地进行搅拌,来达到镁合金中各元素反应完全、混合均匀的目的.但是,人工搅拌很容易打破金/渣/气界面层,将空气(O2)以涡流的方式输入高温镁合金熔体中,使得第(2)子过程——氧化反应的发生.同时,搅拌速度越快、搅拌时间越长,氧化程度越严重,而镁合金各元素的损失率则越大,这与计算得出的A法损失率数值相一致.

而采用顶吹Ar精炼法(B)时,不打开炉盖,Ar气直接通入坩埚底部,高温镁熔体中形成会射流型的气泡群,同时带动高温熔液形成图3所示的循环流场,达到加快各元素的熔化、混均的目的.而在吹Ar过程中密闭的炉盖,使得金/渣/气(CO2+SF6+Ar)界面层可以维持稳定的形态,有效地隔断了镁合金熔体与空气的接触,减少氧化反应的发生,从而达到提高金属收得率的目的.

在B法中,镁合金溶液与外界接触的唯一位置是Ar气泡射流群在表面所形成的“喷口眼”.图6是冷态模拟试验时拍摄的顶吹Ar时图3中的“喷口眼”形状随气体流量的变化照片.分析图6,“喷口眼”形状和面积随着顶吹Ar气流量(Q)的变化而变化.当Ar气流量为100 N·cm3/s时,熔池内冒出Ar气泡,“喷口眼”出现,气泡消失,“喷口眼”闭合;当Ar气流量为400 N·cm3/s时,“喷口眼”近似为圆形,其面积约为渣/金界面积的十分之一左右,且随着气泡的出现而不停开合;当Ar气流量为500 N·cm3/s时,“喷口眼”呈不规则形态,其面积约为渣/金界面的三分之一,且随着Ar气泡群的出现,一直呈开口状.这一冷态模拟实验现象,与MARUYAMA A[15]等人的报道结果一致,说明顶吹Ar气流量与“喷口眼”的大小有关,即通过调节Ar气流量来控制镁合金熔体与空气的接触面积.本热态实验中采用图6(b)形态的“喷口眼”,可以观察到,“喷口眼”上端Ar气不断溢出,一定程度上也可以起到保护熔体的作用,从而提高元素的利用率,减少夹杂物的形成.

图6 不同流量下的喷口眼形貌

5 结论

1)在本试验条件下,顶吹Ar搅拌精炼的通气流量在300 ~500 N·cm3/s,最佳点为450 N·cm3/s.

2)热态精炼实验中,与人工搅拌精炼相比,顶吹Ar搅拌精炼可以有效减少合金元素的损失率.镁、稀土、碱土元素的损失率分别降低8.3%、32.5%和10.1%,金属的总损失量减少11%.

3)通过控制顶吹Ar气的流量,可以 改变“喷口眼”的面积,减缓氧化反应,从而提高元素的收得率,减少夹杂物的生成.

[1] 王社斌,祁小叶,张金玲,等.时效处理和La含量对AZ91合金组织和力学性能的影响[J].金属学报,2011,47(6):743-746.WANG Shebin,QI Xiaoye,ZHANG Jinling,et al.Effect of aging treatment and La content on microstructure and mechanical properties of AZ91 alloy[J].Acta Metallurgica Sinica,2011,47(6):743-746.

[2] CIZEK L,GREGER M,PAWLICA L,et al.J Study of selected properties of magnesium alloy AZ91 after heat treatmentand forming[J]. MaterProcess Technol,2004,157-158:466-471.

[3] LI P J,TANG B,KANDAL OVA E G.Microstructure and properties of AZ91D alloy with Ca additions[J].Mater Lett,2005,59:671 -675.

[4] HUANG Deming,CHEN Yungui,TANG Yongbai,et al.Effects of Ca addition on the microstructure and mechanical properties of Mg - 4Al- 1RE alloy[J].Special Casting& Nonferrous Alloys,2005,25(12),718-722.

[5] 曾小勤,吴玉娟,彭立明.Mg-Gd-Zn-Zr合金中的LPSO结构和时效相[J].金属学报,2010,46(9):1041-1046.ZENG Xiaoqin,WU Yujuan,PENG Liming.LPSO Structure and aging phases in Mg-Gd-Zn-Zr alloy[J].Acta Metallurgica Sinica,2010,46(9):1041 -1046.

[6] 赵伦,刘建睿,黄卫东.镁及镁合金生产过程的污染物治理研究[J].铸造,2008;57(12):1304-1307.ZHAO Lun,LIU Jianrui,HUANG Weidong.Pollutant treatment in production process of magnesium and magnesium alloys[J].Foundry,2008;57(12):1304 -1307.

[7] WU Guohua,XIE Min,ZHAI Chunquan.Purification technology of AZ91 magnesium alloy wastes[J].Transactions of Nonferrous Metals Society of China,2003;13(6):1260-1264.

[8] 张金玲,王社斌,卫英慧,等.真空熔炼 AZ91镁合金过程中 Mg元素的蒸发行为[J].稀有金属材料与工程,2007,36(9):1601-1604.ZHANG Jinling,WANG Shebin,WEI Yinghui,et al.The evaporation of mg during vacuum smelting of AZ91 magnesium alloy[J]. Rare Metal Materials and Engineering,2007,36(9):1601-1604.

[9] 王社斌,张金玲,张俊远,等.AZ91镁合金中 La的吸收率及其影响因素[J].中国有色金属学报,2007,17(6):968 -972.WANG Shebin,ZHANG Jinling,ZHANG Junyuan ,et al.Absorptivity of La in AZ91 magnesium alloy and its influencing factors[J]. TheChinese Journalof Nonferrous Metals,2007,17(6):968 -972.

[10] 陈广告,靳玉春.旋转喷吹Ar精炼对镁合金性能的影响[J].铸造设备研究,2008,6(12):18-21.CHEN Guanggao,JIN YuChun. Effectofrotary injection Ar refining process on magnesium properties[J].Research Studies on Foundry Equipment,2008,6(12):18-21.

[11] 许四祥,吴树森,高培青.工艺参数对镁合金熔液除气精炼的影响[J].中国有色金属学报,2009,19(2):217-221.XU Sixiang,WU Shusen,GAO Peiqing.Effect of technical parameters on purging and degassing of magnesium alloy melt[J].The Chinese Journal of Nonferrous Metals,2009,19(2):217 -221.

[12] 张军,何良菊,李培杰.镁合金熔体净化工艺的研究[J].铸造,2005,54(7):665-669.ZHANG Jun,HE Liangju,LI Peijie.Purification technique of regenerated magnesium alloy melt[J].Foundry,2005,54(7):665 -669.

[13] KAZUMI MORI,MASAMICHI SANO.インジェクション冶金の動力学[J].Tetsu-to-Hagané,1981,67(6):672-693.

[14] 蒋海燕,孙宝德,倪红军,等.铝合金熔体净化工艺[J].特种铸造及有色合金,2001(2):48-49.JIANG Haiyan,SUN Baode ,NI Hongjun,et al.Refining technology for aluminum alloy melts[J].Special Casting and Nonferrous Alloys,2001(2):48-49.

[15] ASUKA Maruyama.Spout eye formed at slag layer simulated by low-density particles in a cylindrical vessel with bottom bubbling [J].Tetsu-to-Hagané,2011,97(10):519-524.

[16] 刘璐,Mg-9Al-2.25Sr-xY合金组织和性能的研究[D].太原:太原理工大学,2012.LIU Lu.Study on microstructure and mechanical properties of Mg-9Al-2.25Sr-xY magnesium alloy[D].Taiyuan:Taiyuan University of Technology,2012.