浅谈工业硅的几种碳质还原剂

陈升CHEN Sheng;陈雯CHEN Wen;沈强华SHEN Qiang-hua;黄文豪HUANG Wen-hao

(昆明理工大学,昆明 650000)

(Kunming University of Science and Technology,Kunming 650000,China)

0 引言

我国工业硅产业从1957 年第一个工业硅生产单位出现至今已经走过了56 年的历程[1],如今已经成为世界上工业硅产量以及出口量第一的国家,年产量近120 万吨,出口量近70 万吨。随着工业硅的迅速发展,还原剂的需求量也随着工业硅的产量而迅速增加,在工业硅生产过程中对于还原剂的要求十分严格,加之在其成本当中还原刘占了很大一部分[3](占35%左右)如表1。所以,工业硅碳质还原剂的选择以及来源一直是国内外重点研究的课题,相比国内,国外在硅还原机理,硅还原剂来源及选择方面取得了长足的进展,不过仍有一些问题有待解决[1]。在碳质还原剂择选方面,虽说选择多种多样,但目前除了木炭以外,还没有找到一个最合适、性能最佳的碳质还原剂。

表1 各费用占生产成本的百分比

1 硅还原机理

工业硅还原反应是在高温电炉中进行的,其反应是碳还原氧化硅的反应通常以反应式:SiO2+2C=Si+2CO 表示,这是冶炼反应的主反应的反应式,同时也是一般冶炼的依据理论基础,但在整个还原冶炼过程中却有着复杂的反应机构。工业硅还原过程是通过气相实现的,还原过程可以表示为:SiO2→SiO→SiC→Si,其中可分为如下几个步骤:

①SiO2→SiO 二氧化硅在变为气相时,高温下SiO2受热分解出一氧化硅和分子氧,分解反应式为:2SiO2=2SiO+O2(1)。1100℃情况下,气相中的SiO 与空气中的氧分子反应也会生成SiO2,发生如下反应SiO+1/2O2=SiO2(2),由于SiO 不稳定,还可能发生反应:2SiO=SiO2+Si(3)。

②SiO→SiC 在高温条件下生成的SiO 和O2气体在炉内上升过程中,遇到木炭、煤、石油焦等碳质还原剂在其表面发生相互作用:SiO+2C=SiC+CO(4)、O2+2C=2CO(5)。其中反应(4)在1100℃的条件下可以剧烈反应,而到1573℃的情况下反应SiO2+3C=SiC+2CO(6)就自发地进行了[1]。

③SiC→Si 硅的熔点在1410℃,在这个温度下碳与一氧化硅反应生成硅:SiO+C=Si+CO(7)。在1800℃以上,SiC分解发生反应:2SiC+SiO2=3Si+CO(8)、SiC+SiO=Si+CO(9)。

在碳与氧化硅的反应过程中,存在着如下明显的次序性:其中,2SiO2=SiO+O2反应形成的氧,这些过程中,SiO2的分解、SiC 的形成和破坏是两个重要的中间过程,还原剂对氧对SiO 的反应能力愈强,愈能加速(4)、(5)反应的进行。

2 碳质还原剂种类

工业硅生产对还原剂有着严苛的要求,对于碳质还原剂的选择原则是:高含量固定碳(Fixcarbon)、灰分(Ash)含量少、反应活性好、高比电阻、有一定的强度。

①高含量固定碳:在高温电炉中,根据硅石与碳质还原剂的反应机理,碳在还原过程中的还原作用尤为重要,其中间产物有SiO、SiC 等。因此还原剂必须保证有足够的固定碳才能保证其还原性,除此之外高固定碳可减少还原剂的用量,减少成本,提高经济效益。

②杂质元素含量少:在工业硅生产中还原剂灰分中的主要物质是:Fe2O3、CaO、Al2O3,其中钙和铝可在后序的精炼工序中除去,但铁在精炼过程中无法除去,因此需在原料以及还原剂中控制铁的含量,而铁的含量是硅品质的一个重要指标。

③反应活性好:能与SiO2发生较好的还原反应生成单质Si,还原剂应有较多孔洞、较大的比表面积,木炭由于其自然形成的纤维在炭化之后形成有规律的孔洞,较发达的孔洞使其具有较大的比表面积,从而在结构热强度与反应性都具有良好的性能。

④高比电阻:硅的生产是在电炉中通过电流加热,还原剂的电阻是炉内热源的重要来源,在电炉生产中热量来源一般有两个方面:

a、在正常冶炼温度下为放热反应(SiO△H:-55.07KJ/mol,SiC△H:-13.66KJ/mol);b、电极之间物料与还原剂电阻产生的热量。较高的比电阻可以降低电耗。

⑤强度:保证电炉生产所需一定的透气性,与高炉炼铁一样,还原剂也起到了一定的支撑骨架作用,保证炉内的透气性,使反应产生的CO 气体可以顺利地从炉坩中溢出,使反应向正方向进行。

2.1 木炭 自从1938 年前苏联建成了世界上第一个工业硅工厂,人类使用木炭作为生产工业硅还原剂已有70多年的历史,目前木炭可以说是工业硅冶炼最佳的还原剂,而目前随着环境保护以及森林资源的逐步减少以及国家对于森林保护意识的加强,使用木炭作为工业硅生产用还原剂已经处在一个随时崩溃的边缘。木炭(charcoal)是木材或木质原料经过不完全燃烧,或者在隔绝空气的条件下热解,所残留的深褐色或黑色多孔固体燃料。木材本身具有规则有方向性的纤维结构,在经过不完全燃烧之后保持了木材内部原来构造和孔内残留焦油形成了不纯的无定形碳。木炭除了含有碳元素以外还有氮、氢、氧等元素,其含量主要与其炭化温度有关与其树无关[2]。

2.1.1 木炭微观结构 木炭由于其是由具有规则纤维结构有木材炭化得来的,所以其具有孔隙率高、比表面积大、含有发达的孔隙(如图1),易于气体通过,吸附性能很好的特点,因此具有较强的反应活性,是目前工业硅最有效的还原剂。

2.1.2 木炭的理化性能 从工业硅还原剂的要求来看,工业硅生产要求还原剂具有必要的纯度,较强的反应活性,较高的比电阻,木炭的固定炭含量在80%左右,灰分含量一般在5%以下,树皮比例大的木材制成的木炭灰分含量相对较高,灰分含量主要与炭化温度有关[2]。

工业硅电炉冶炼中,由于其还原反应是一个气固反应,主要的还原反应是在气固相的接触面上进行的,木炭天然的具有多孔(微孔r=20×10-10m、过渡孔r=20~1000×10-10m、大孔r=1000~100000×10-10m)、比表面积大(500~1700m2/g)等特点。因此其反应活性相比其他碳质还原剂更强,为还原反应提供了一个较好的动力学条件。

电阻方面,在电炉中还原剂电阻提供的热能也是重要的一部分,木炭的比电阻相当大,约为1010-1012Ω·cm,纤维垂直方向为顺纤维方向3-4 倍左右[2]。

2.2 烟煤 随着国家对木炭使用的限制以及对环境保护力度的加大,木炭已经不再是最理想的还原剂了,但选煤技术的提高,使得烟煤的灰分基本可以满足工业硅的生产要求,为工业硅还原剂创造了有利条件。烟煤作为工业硅还原剂必需满足灰分低、固定碳含量高、较高的强度等条件。某烟煤成分:水分:4.68%,灰分:10.50%,挥发分:33%。

2.2.1 灰分 灰分是煤在充分燃烧之后剩余的物质,其中含有铁,钾,钙以及碳酸盐和硅酸盐等矿石成分[4]。在硅还原过程当中,烟煤中的有机物质在高温下参与还原反应大部分变为一氧化碳,少量的与氧反应变为二氧化碳。其它的无机成分如铁在还原过程中无法去除,固随着硅液到成品中,灰分过高影响成品质。烟煤中的灰分含量控制在5%左右,灰分中铁含量的多少直接影响成品硅的牌号。据某些文献指出挥发分高的烟煤及含钾、钠等碱金属的烟煤通常具有较好的反应性。

2.2.2 固定碳含量 在工业硅过程中,主要参与反应的是碳元素,其他物质基本上不参与反应,因此能否成为理想的工业硅还原其固定碳含量是一个重要的指标,高固定碳可减少生产成本以及减少炉料的体积。

但仍有一个问题是某些具有高固定碳的碳质还原剂却不能成为工业硅还原剂,因为除固定碳之外还有一个重要指标:反应活性。木炭其固定碳高,灰分低,反应活性好,是因为其微观结构中的孔隙度相当发达,且比电阻高,能够为还原反应提供良好的动力学条件。

2.2.3 较高的强度 根据工业硅生产企业介绍在电炉生产过程当中,投料方式为高空投料,这对原料以及碳质还原剂的抵抗爆震的能力以及较高的热稳定性能提出了要求[5]。工业硅的还原过程最终产物为一氧化碳(carbon monoxide)气体及硅单质。若还原剂的强度不足,在炉料下落过程中破碎成细小的颗粒和粉末,若还原剂的抗热爆性不足,在常温状态下投入高温的环境中,由于温度变化过快,物料迅速膨胀导致爆裂。

2.3 石油焦

2.3.1 石油焦的性质 石油焦是石油化工生产当中原油经过蒸馏,将重轻质油进行分离之后,重质油再经过裂解之后得到的产物,随着制程、操作方法及条件的不同,石油焦的形态不同种类也不同。石油焦的孔隙度决定其反应性,其机械强度决定其在运输、贮存、投料过程中的性质。电炉中温度高达1600℃,高温下石油焦易石墨化,反应活性降低。

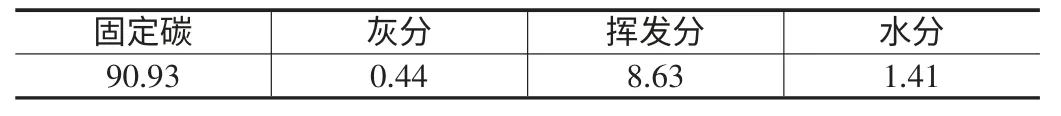

2.3.2 石油焦成分分析 石油焦成分分析如表2。

表2 石油焦成分表(%)

由此可见石油焦成分中固定碳含量高、灰分低、强度高、成分稳定使之成为工业硅还原剂的选择之一,但其相比木炭、烟煤比电阻低且高温下易石墨化,反应活性变低因此不能单独使用作为工业硅还原剂。

石油焦元素分析如表3。

表3 石油焦元素分析(10-6)

2.3.3 石油焦在工业硅的应用 工业硅质量的好坏与硅石质量、还原剂性质、生产操作密切相关,而还原剂的性质直接决定有怎样的炉前操作,好的还原剂可减少人力物力成本、提高生产效率。相比木炭,石油焦来源广泛,受环保因素的影响程度小,而相比烟煤,其固定碳含量高,灰分低,成分稳定,许多工业硅生产企业将其作为工业硅的还原剂的选择之一。但其在工业硅还原温度下易石墨化,降低电炉的电效率以及热效率,建议搭配其他碳质还原剂混合使用。有文献指出在控制工业硅微量元素过程中钒和镍含量过高会引起工业硅生产所用的催化剂中毒,使甲基硅烷转化率和选择性降低[2]。因此生产有机硅过程中不宜使用石油焦。

3 结论

我国工业硅自1957 年以来发展至今经过了将近60年的发展,产量、装备、技术都有了很大的进步,但从未停止过新型还原剂的寻找与改进工作,工业硅还原剂的选择有多种,但能够完全替代木炭进行单一使用的还原剂仍有很多问题需要解决,比如烟煤,石油焦可作为工业硅还原剂,但相比木炭仍有一些不足的地方,还无法单独的使用,因此提高目前还原剂综合性能,或者从多角度多选择性方面入手降低工业硅还原剂方面的成本,提高生产效率是改进我国工业硅生产现状的重中之重。

[1]何允平.谈谈关于炼硅还原剂的几个问题[J].轻金属,1979(5):48-51.

[2]陈达.工业硅生产中碳质还原剂的选择[J].铁合金,2008(4):14-20.

[3]张志凌,梁可.冶炼工业硅存在的主要问题[J].有色金属设计,2011(4).

[4]卜侠.浅谈测定煤的灰分应注意的问题[J].煤炭科技,2007(2):29-30.

[5]刘勇.工业硅生产要素分析与研究[J].商品与质量(学术观察),2012(7).