自制辅助铣削装置扩大龙门刨床加工能力

李飞

(安徽合力股份有限公司合肥铸锻厂 金热事业部,合肥 230022)

0 引言

企业实际生产过程中,当加工产品超出现有加工能力时,如果不能根据技术需要按时完成加工任务,将会严重影响企业的效益。因此,就需要企业和技术人员改变思路,提高创新设计能力,加强对设备的改进,解决企业加工能力不足的问题。

本文仅以利用龙门刨工作台,增加复合铣削专机,加工出口德国的超大型平衡重为例,介绍如何通过设备设计及改造,圆满完成加工任务。

1 产品的工艺分析

产品是一种工程机械用大型平衡重,采用真空负压铸造而成,如图1 所示,其材料为QT450,长度为3 000 mm,宽度为1 200 mm,重量有3.5t、4.5 t,6 t,7.2 t 等不同系列。

整个系列平衡重属于超长、超宽、超重件。企业现有的TPX6113 数显镗床的工作台静止状态时的最大承载能力为5t,而整个系列平衡重的尺寸、重量均超过其加工能力,因此,需要企业进行设备设计或改造,以适应产品的加工能力。

平衡重的加工工序较为简单,只需铣削其底面至尺寸即可。其技术要求:表面粗糙度要求为Ra3.2,平面度要求为0.2 mm,加工面与底面的垂直度要求为2 mm。

图1 大型平衡重

2 铣削专机设计

2.1 设计思路及原理

平衡重的尺寸和重量对工作台的承载能力及工作行程要求很高,如果要设计制造新的设备,则加工成本大幅提高,严重影响企业的效益。因此利用企业现有的龙门刨床(B1012)的工作台为平衡重定位和夹紧的辅助装置。其工作台尺寸为1 200 mm×6 000 mm,行程为6 000 mm,最大承载能力15 t,能够满足平衡重的加工要求,而且避免了制造新设备引起的成本浪费。

根据平衡重的加工工艺,模拟卧式镗铣床的结构,在龙门刨床工作台的前部设计一种简易的落地镗铣床,从而解决了该系列产品超宽、超重无设备加工的难题,设计的铣削专机如图2 所示。

图2 铣削专机设计图

2.2 地基工程

根据产品的尺寸和加工工艺,确定专机的底座行程为2 000 mm,距离龙门刨床600 mm,用12 只螺栓浇入混凝土作为拉杆固定,在地基前部做线缆防护板,增加电机地槽和电器柜管路接口,形成一种落地镗铣床的简单地基结构,如图3 所示。

2.3 传动装置和动力装置

铣削专机采用双立柱固定动力头,采用T42 丝杆,连接动力头作为拉杆,用电动机控制拉杆完成动力头的上升和下降,实现垂直方向的上下走刀。铣削专机水平方向的行程为1 500 mm,采用滑动导轨,通过T56 丝杆连接机床主动作台,用电机连接并控制水平方向的走刀速度。

铣削专机的动力头由电动机带动旋转,其主轴转速为250 r/min。刀杆通过和带螺纹的光杆配合安装在主轴箱的动力头中,由动力头带动刀杆旋转实现主运动,使用开口刀牌,安装YT15、75°硬质合金刀等,作为铣削平面的刀具,如图4 所示。通过操作进给手轮可以实现刀具的进给运动。

图3 铣削专机地基工程示意图

图4 铣削专机刀具

2.4 变频调速系统

为了提高铣削专机的加工能力,适应企业多种超宽、超重产品的加工需要,在专机的设计过程中,考虑利用专机实现产品的镗孔功能。根据机械加工工艺手册,镗孔时主轴转速应在100~200 r/min 之间,因此,在铣削专机的电控部分增加了变频调速系统,通过改变电动机定子供电频率来改变同步转速,实现了交流电动机的调速。

变频调速系统采用SVF-552-380C 型变频器,实现动力头的转速在50~400 r/min 范围内可随意调节,调速范围宽,平滑性比较好,具有优良的动态和静态特性等优点,使得产品的镗孔质量得到很大提升。

2.5 机床参数及切削参数

经过安装调试、精度调整及最终确认,该专机的加工范围及设备参数为:工作台水平方向行程X=1 500 mm,垂直方向行程Y=600 mm,动力头方向Z=65 mm,并同时不影响龙门刨生产其他产品。如果需要加工超宽件,专机可以整体移除,不影响电控部分布局。

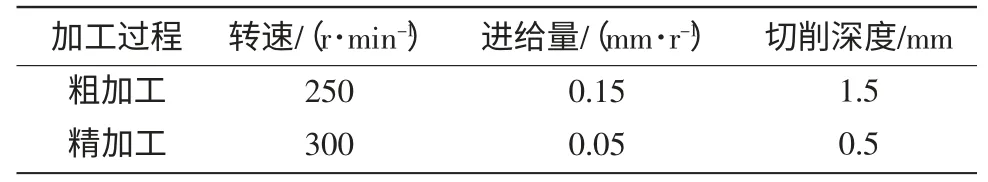

加工该系列平衡重时,切削参数选择如表1 所示。粗加工时采用逆铣,主轴反转,刀具从已加工表面切入,不会崩刃,且专机丝杆螺母的传动间隙不会引起振动和爬行;精加工时采用顺铣,主轴正转,刀齿从未加工表面切入,切削由厚变薄,有利于提高被加工零件表面的光洁度,保证尺寸精度。其加工过程如图5 所示。

表1 铣削专机切削参数

经检测,铣削专机加工完成后,平衡重加工表面的粗糙度为Ra2.8~3.2,符合产品的工艺要求。

图5 专机加工产品

3 结语

通过自制铣削专机的加工,该系列平衡重的表面粗糙度及精度达到工艺要求,通过了外商的验收。产品的加工瓶颈问题得到解决,降低了设计新设备的成本。因此,在企业生产能力不能一次性投资解决大型设备的购置问题时,就要通过改进企业现有资源,充分利用技术优势,在降低成本基础上,创新研发满足工厂生产需求,最大限度地提高企业加工能力和生产效率。

自制铣削专机的控制系统进行改进,利用PLC 或单片机对产品的加工过程进行控制,从而实现产品的自动镗铣加工,降低工人的劳动强度,提高设备的加工精度和效率。

[1]陈家芳.实用机械工人切削手册[M].南京:江苏科学技术出版社,2007.

[2]冯道.机械零件切削加工工艺与技术标准实用手册[M].合肥:安徽文化音像出版社,2003.

[3]陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,2009.

[3]张汉忠.变频调速控制系统设计[D].成都:电子科技大学,2007.