高光无痕注塑成型模具热响应的研究

林 晨,陈忠家,蒙广建,李 琳,韩永志

(1.合肥工业大学 材料学院,安徽 合肥, 230009;2.安徽江淮汽车股份有限公司技术中心,安徽 合肥,230601)

0 前言

高光无痕注射成型(rapid heat cycle molding,RHCM)技术,又称高温快速热循环注射成型技术,是一种新开发的注射成型技术。其工艺原理是:在合模前及合模过程中对模具进行加温,合模完成后,温度达到设定条件即进行注射。注射过程中模具继续维持高温,这样可以使胶料在充模过程中保持很好的流动性。注射完成后,在保压冷却时,则对模具降温处理,又可以大大缩短制品的冷却时间,从而提高了生产效率。

国内外对高光无痕注塑进行了研究[1-3]。许海航和吴宏武[4]对高光无痕注塑成型模具加热冷却系统进行设计。赵国群和王桂龙等[5-8]研究了传热速率、模具等方面。伍晓宇等[9-10]研究了RHCM的温控系统。张鹏等[11]研究了RHCM 的动态模温控制技术。史玉升等[12]研究了冷却介质对产品质量的影响。

笔者通过对高光无痕注塑模具型腔的表面温度和熔体中心层温度分析,研究了模具的热响应规律和温度均匀性,为模具设计提供了理论依据。

1 热分析几何模型

RHCM 模具必须有加热、冷却管道,便于在加热和冷却阶段通过蒸汽和冷却水对模具加热和冷却。笔者所选的塑件为电视机前壳,属于薄壁回形件。模具由基体和镶块组成。为了研究高光无痕注塑模具的加热和冷却过程,忽略其型腔结构的影响,将前壳简化为平板塑件模型,取模具的典型对称部分作为研究对象,如图1所示。

图1 二维几何模型

图1中:基体长40mm,镶块长30mm,水管直径6mm,水管间距15 mm,水管中心线距型腔壁10mm,熔体层厚3mm,取中心层研究。

2 简化与假设及边界条件设定

普通注塑过程中模具的加热冷却过程非常复杂。高光无痕注塑模具由于其结构更为复杂,因此,为了便于研究其规律,进行一些简化与假设:

(1)假设模具、熔体以及冷却介质的热性能参数为常数,加热、冷却介质的温度为恒值,忽略熔体与模具间的间隙热阻。

(2)假设熔体和型腔壁完全接触,不存在间隙,并且温度相同。

(3)只考虑熔体与模具、模具与加热冷却管道间的热传导以及模具与空气间的热对流。

边界条件也作如下设定:

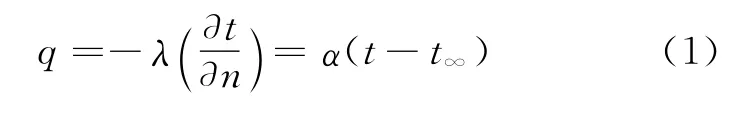

(1)模具型腔表面 高光无痕注塑模具加热和冷却阶段的边界条件并不相同。加热阶段由于采用蒸汽加热,所以蒸汽与型腔壁之间存在热对流和热传导。这属于传热学中的第三类边界条件,如式(1)所示:

式中:q为热流密度;α为换热系数;t为注塑型腔表面温度;t∞为环境温度;λ为导热系数。

冷却阶段熔体已充满型腔,此时熔体与模具存在热传导。

(2)管道表面与模具接触面 高光无痕注塑模具的加热与冷却管道为同一套管道。加热阶段向管道中通入170 ℃高温的水蒸气;冷却阶段向管道中通入20 ℃恒温的冷却水。通过改变通入加热、冷却介质的时间,对注塑模具加热、冷却进行控制。所以在模拟过程中,要对不同介质与管道壁面的传热全面考虑,不能将不同温度的介质统一作为一种情况处理。

通过对高光无痕注塑模具的传热分析,确定了不同情况下的换热系数:冷却水介质与管道壁面的换热系数为6 400 W/m2·°C;蒸汽与管道壁面的换热系数为7 990 W/m2·°C;加热时模具与空气之间的换热系数为20 W/m2·°C;70°C 常温水与模具管道壁面的换热系数为3 971 W/m2·°C。

3 工艺条件

当模具型腔的平均温度达到115°C 时,开始向型腔内注入熔体;当模具型腔的平均温度达到80 ℃时,开模取出塑件。设定环境温度为22 ℃,熔体温度为235 ℃,水蒸气温度为170 ℃,冷却水温度为20 ℃。

4 材料性能参数

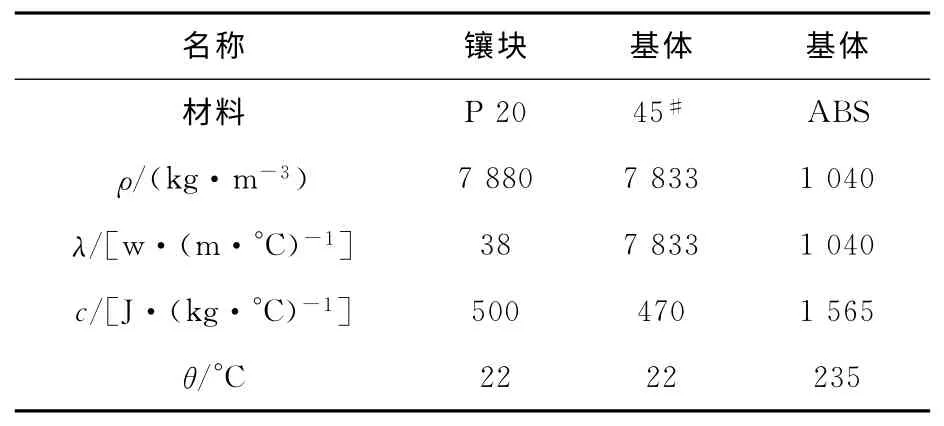

熔体材料为高光ABS,模具基体选择45#钢,镶块材料选择P 20。材料性能参数见表1。

5 有限元分析

5.1 加热过程的温度分析

综合以上简化与假设及工艺条件,应用ANSYS建立高光无痕注塑模具的二维几何模型,并分析模具加热和冷却过程中的温度场和变化规律。

表1 材料性能参数

首先应用ANSYS建立高光无痕注塑模具的二维几何模型,然后设置工艺参数;对模具加热过程模拟得到各时间点模具温度场的分布。

管道间的中心距为15 mm,直径为6 mm,中心线离型腔壁的距离为10mm。

经过模拟发现:模具整体温度分布呈带状,离管道越近处,温度越高;而模具基体的温度变化不大,维持在22 ℃;与管道距离相等处温度分布较均匀,管道附近的模具部分的温度比其他部位稍高;并且加热过程中基体的温度对高光无痕注塑模具的热影响很小。

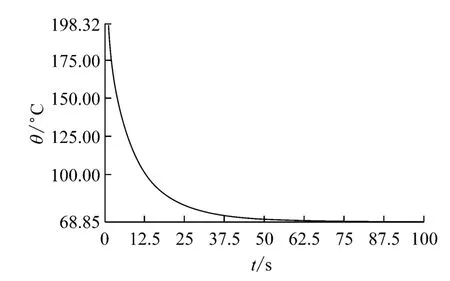

同时还发现:加热时型腔壁各点的温差很小。这表示模具表面温度均匀性很好。图2为加热过程中模具的温度曲线。由图2可见:加热最初阶段模具升温速率较快,后期升温速率逐渐减小,最后无限逼近170 ℃。这说明利用170 ℃水蒸气加热时,存在一个温度上限值。

图2 加热过程中模具的温度曲线

高光无痕注塑成型在加热阶段,将模具温度快速加热到较高温度,一般高于塑料的玻璃化转化温度。本实验的塑件为高光ABS。ABS的玻璃化转化温度为105 ℃,所以选择110~115 ℃为加热过程结束时模具需要达到的温度。通过分析,在9.2 s时,模具温度会到达这个温度范围,即加热过程结束。

图3为加热9.2s时型腔壁各点的温度分布曲线。由图3可见:距离管道越远处温度越低;距离管道越近处温度越高,且温度以管道中心为中心对称分布。最高温度出现在距离水孔壁最近处,为114.77℃,最低温度为112.33℃。模具表面的温差为2.44℃。这表示模具表面温度的均匀性很好。

图3 加热9.2s时型腔壁各点的温度分布曲线

由图3还可以看出:加热9.2s时,模具温度主要分布在112~114 ℃之间,已达到ABS的玻璃化转化温度。此时加热阶段结束,随即进入冷却阶段。因此,可将9.2s时的模具温度场作为冷却阶段的初始温度场进行分析,而且冷却过程中要考虑熔体的影响。

5.2 冷却过程的温度分析

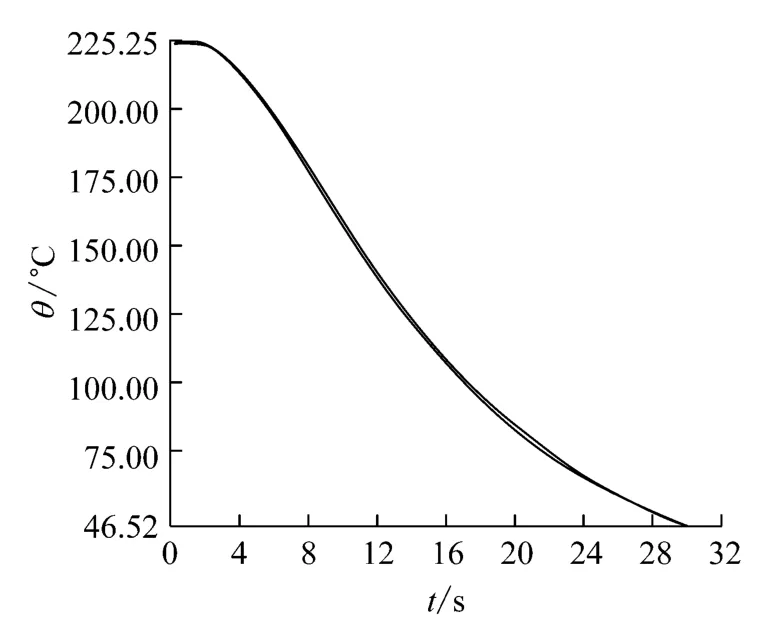

冷却时模具的所有管道都通入冷却介质。作为模具型腔内高温熔体的塑件,在定模和动模的共同作用下,快速冷却达到脱模状态。图4为熔体层冷却过程中不同时间下的温度曲线。由图4可见:在冷却最初阶段,熔体温度下降的趋势很大,随后温度下降逐渐变得缓慢。当冷却到塑件的平均温度小于顶出温度时,冷却过程结束,可以开模取件。由于塑件表面均与型腔壁接触,所以中心层的温度最高,因此,只要塑件中心层的温度达到顶出温度即可,此处塑件的顶出温度为80 ℃。

图4 冷却过程中不同时间下的熔体层温度曲线

通过模拟分析:在塑件冷却到21.34s时,塑件中心层的温度分布在75~76 ℃,满足顶出条件,此时可以结束冷却过程。

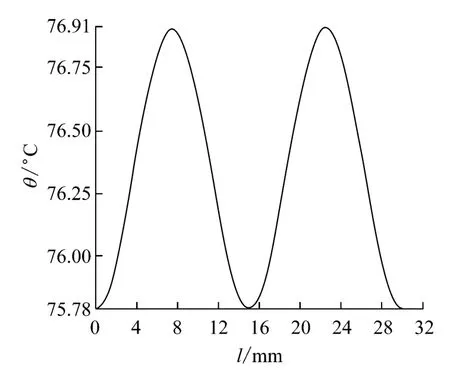

图5为熔体层冷却21.34s时的温度分布。从图5可以看出:冷却21.34s时,熔体中心层温度最低分布在离水孔壁最近的位置,为75.78 ℃,最高为76.91 ℃,温差为1.13 ℃。这表明塑件已充分均匀地冷却。此时塑件达到顶出温度,可以顶出,结束冷却过程。由此可见:在加热过程结束后还需要21.34s对塑件冷却,这样塑件才能均匀冷却到低于热变形温度。

图5 熔体层冷却21.34s时的温度分布

5.3 常规注塑温度分析

为了对比高光无痕注塑成型与常规注塑成型的差异,研究了常规注塑成型完成一个生产循环的周期,所用的模型与高光无痕注塑的相同。由于常规注塑不存在模具加热过程,所以只研究冷却过程。首先进行稳态分析,得到管道一直通入70 ℃水的稳态温度场,作为冷却分析的初始温度场,再进行分析。

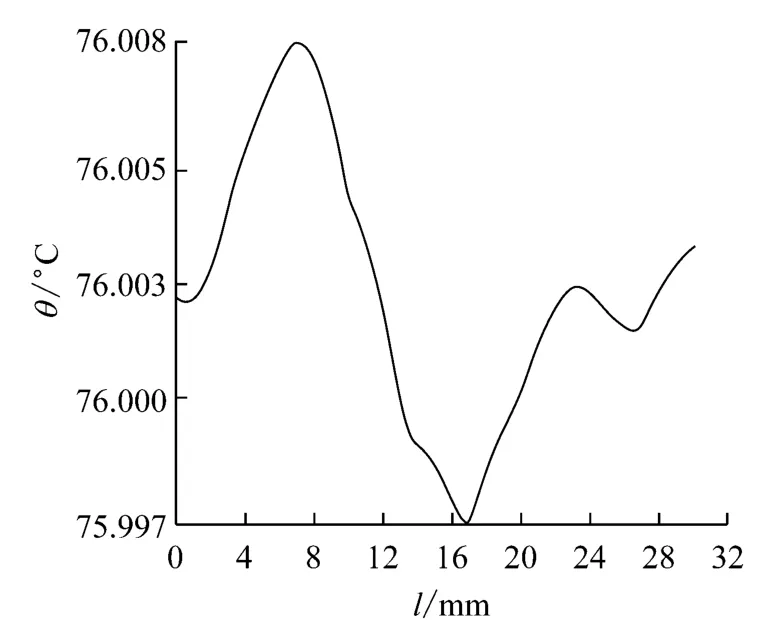

图6为常规注塑熔体的温度变化曲线;图7为冷却30.3s时熔体的温度分布。由图6,7 可以看出:熔体在前20s时冷却速率较大,以后冷却速率变小。冷却30.3s时,熔体温度达到顶出温度,最高为76.008 ℃,最低为75.997 ℃,温差为0.011℃,冷却均匀性很好;而高光无痕注塑冷却时间为21.34s,远小于常规注塑成型冷却所需的时间。

6 结论

图6 常规注塑熔体的温度变化曲线

图7 冷却30.3s时熔体的温度分布

建立了高光无痕注塑成型模具的二维几何模型;应用ANSYS对模具整体的传热过程进行数值模拟分析;研究了加热和冷却过程中的热响应情况,得到了模具整体及熔体的温度以及热响应情况。研究了提高模具加热、冷却效率以及可以改善温度均匀性的因素;同时对比分析了常规注塑与高光无痕注塑成型周期。分析发现:高光无痕注塑的冷却效率远高于常规注塑的。这是因为高光无痕注塑通入的冷却水温度远低于常规注塑的,并且高光无痕注塑模具的加热过程可以与开模、取件、合模同时进行,而不计入成型周期。因此,随着塑件壁厚的增加,高光无痕注塑技术的优越性将更能体现出来。

[1]DIMLA D E,CAMILOTTO M,MIANI M.Design and optimisation of conformal cooling channels in injection moulding tools[J].Journal of Materials Processing Technology,2005(164/165):1294-1300.

[2]TANG S H,KONG Y M,SAPUAN S M,et al.Design and thermal analysis of plastic injection mould[J].Journal of Materials Processing Technology,2006(171):259-267.

[3]SHIRAISHI Y,NORIKANE H,NARAZAKI N,et al.Analysis of heat flux from molten polymers to molds in injection molding processes[J].International Polymer Processing,2002,17(2):166-175.

[4]许海航,吴宏武.注射模温度快速响应技术[J].模具工业,2004(10):34-37.

[5]王桂龙,赵国群,李辉平,等.蒸汽辅助快速热循环注塑技术及模温响应模拟[J].高分子材料科学与工程,2009,25(8):171-174.

[6]张爱敏,赵国群,高军,等.基于快速热循环注塑工艺要求的ABS改性[J].合成树脂及塑料,2009,26(2):4-7.

[7]李熹平,赵国群,管延锦,等.快速热循环注塑模具加热与冷却过程分析及其结构优化设计[J].塑性工程学报,2009,16(1):196-201.

[8]王桂龙,赵国群,李辉平,等.变模温注塑热响应模拟与模具结构优化[J].机械工程学报,2009,45(6):216-221.

[9]伍晓宇,程蓉,梁雄,等.局部薄壁件的高光无痕注塑成型[J].塑料工业,2009,37(6):44-46.

[10]梁雄,伍晓宇,彭太江,等.车载蓝牙上盖高光无痕注射模设计[J].模具工业,2009,35(6):48-50.

[11]张鹏,宋财富,程永奇.高光注射及其动态模温控制技术[J].模具制造,2009,9(2):75-78.

[12]史玉升,伍志刚,魏青松,等.随形冷却对注塑成型和生产效率的影响[J].华中科技大学学报:自然科学版,2007,35(3):60-62.