车辆姿态测量仪表的设计

张金亮,江学焕,李胜杰

(湖北汽车工业学院电气与信息工程学院,湖北十堰442002)

随着经济的快速发展,汽车产业不断的发展壮大,汽车的保有量逐年攀升,汽车逐渐成为了人们日常生活中不可缺少的部分。于此同时人们出行乘车、驾车的安全问题也日益突出,引起人们广泛的关注。针对目前车辆安全事故频发的问题,全球各主要汽车工业制造商投入了大量的人力、物力来发展车辆主动安全技术,很多发达国家通过立法对车辆行驶安全性提出了相关的政策要求,并强制在车辆安装一些电子控制装置[1]。如美国与欧洲的政府部门要求2012年生产的所有新车必须强制安装防止侧翻事故的电子稳定系统(ESP,Electronic Stability Program)[2]。日本政府要求2012年后生产的客车必须安装车辆防侧滑控制装置[3]。

目前车辆姿态测量系统的研究是基于对车辆、道路和人员主动安全性来考虑的。通过实时获取车体的姿态信息,以便驾驶员做出正确的决策控制,从而可以有效地避免车辆碰撞、侧滑、侧翻等道路交通事故[4]。因此车辆航向姿态测量成为了惯性导航技术发展的热点问题,它采用的是完全自主式的惯性导航方法,主要靠机载设备完成导航任务,具有抗干扰性好、保密性强、不受气候影响等优点[5]。在没有自主GPS 导航、GPS 盲区或者山路崎岖的道路时,姿态仪表就能发挥它巨大的作用,驾驶员能坐在车内就能很清楚汽车行走的平稳程度,从而适当调整车速,可以避免一些不必要的由于路况的交通事故[6]。而且驾驶员还能随时随地辨别汽车行走的方位,以至于不会迷路等。

汽车姿态仪表可以直观的显示姿态系统详细的参数信息。然而车辆姿态仪表的设计还没有真正广泛应用到汽车上,现今只是在飞机、机器人等领域的应用较多。国内外都忽视了在汽车上的运用,这是一个比较创新的想法。当然,设计过程中都要克服很多问题,例如数据融合的问题、传感器的配合选取问题等[7]。因此车辆姿态仪表的设计具有较强的科学指导意义和汽车电子应用的实用价值。

1 系统总体方案设计

针对目前车载导航系统常用测量方法的对比如下:惯性传感器测量具有较强的自主性,隐蔽性好,但惯性器件随时间误差累积的特点只能保障短时间的测量精度;电子罗盘测量受环境的影响比较大,加速度计容易受线性加速度影响,磁传感器受磁性材料干扰比较大,使得这种测量方法适用于匀速或者静止状态下的测量;GPS 测量系统虽然有很多优点,但GPS系统完全依赖于测量信号,在高楼、隧道以及GPS的盲区等这些地方就无法完成测量与导航任务[8]。

目前单一的测量导航系统在使用过程中都会受到环境因素的制约,难以获得比较准确全面的姿态信息,本文中设计的车辆姿态测量仪表采取了多传感器组合测量的方法。

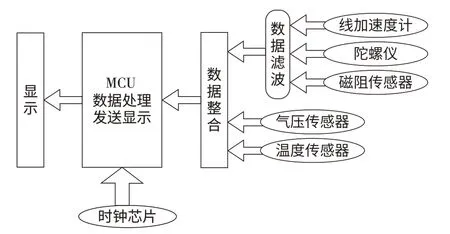

结合实际的工程应用和系统的需求,车辆姿态测量仪表设计的系统框图如图1所示。系统主要包括电源稳压模块、单片机最小系统、时钟模块、气压传感器模块、温度传感器模块、线加速度计、陀螺仪模块、磁阻传感器模块和液晶显示模块。

图1 车辆姿态仪表设计系统框图

系统首先通过惯性器件、电子罗盘敏感器件(三轴加速计、陀螺仪和三轴磁阻传感器)采集数据,一般这些器件的数据波动较为敏感,所以采集到的数据需要经过数据滤波环节的处理,进一步与气压传感器、温度传感器所采集到的数据进行数据整合,最后送往控制器进行数据处理。由于该系统对实时性以及时间的准确度要求相对较高,所以系统加装了单独的时钟芯片。液晶显示部分接受单片机处理好的最终处理好的数据显示给终端用户。显示的具体内容包括直接测量当地的气压、海拔、车辆行走方位、汽车行走过程中的前后左右的倾角、时间显示等。

2 系统硬件设计

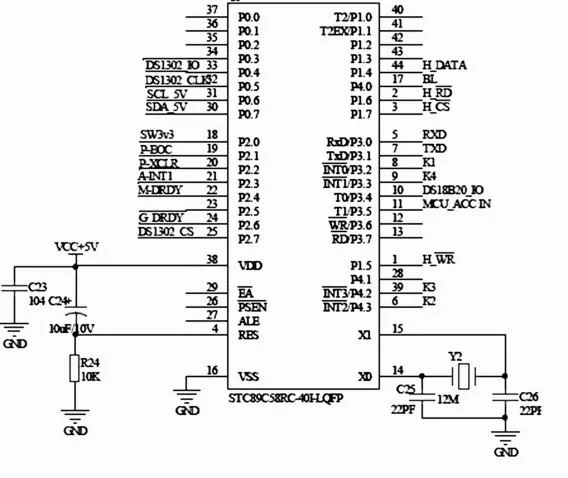

2.1 单片机最小系统设计

单片机最小系统的设计如图2所示,采用的是STC 公司生产的低功耗、高性能的8位微控制器STC89C58,它拥有32 k的FLASH ROM,该器件还拥有3个16位的定时器/计数器、4个外部中断源,具有EEPROM 存储、IIC总线接口、32个通用I/O口,可直接使用串口下载,完全满足系统设计的需求。设计单片机最小模块,包括晶振电路、复位电路。晶振电路采用12M晶振和2个22pF的电容组成,而复位电路采用上电复位的模式工作。

图2 MCU最小模块

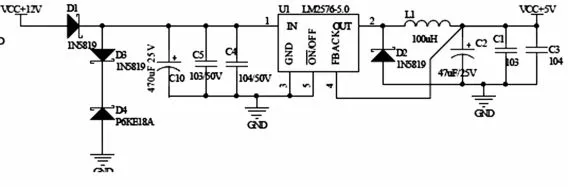

2.2 系统电源模块设计

车载电源一般为12 V或者24 V,而系统正常工作电压一般为5 V或者3.3 V,需要设计专门的电源模块进行电压转换。图3给出了12V转5V电源模块的电路图。经过实际测试,低于40 V的输入电压也都满足此电路,也完全满足车载电源的设计要求。该稳压电路中使用LM2576-5.0 稳压芯片,是由美国半导体公司生产的降压开关型集成稳压芯片,内含固定频率振荡器(52 kHz)和基准稳压器(1.23 V),并具有完善的保护电路,包括电流限制及受热自动关断控制等,而最大的优点利用它外围只需极少的其他器件即可构成高效稳压电路。

图3 12V转5V电源模块

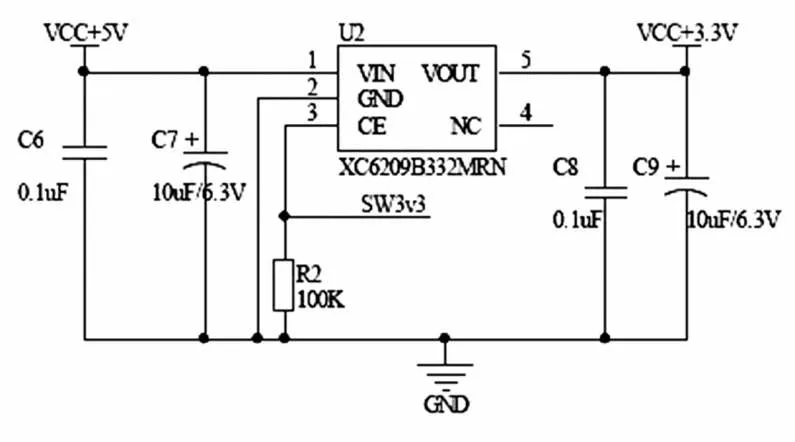

系统中线加速度传感器、陀螺仪、磁阻传感器和气压传感器的工作电压为3.3 V,故还需设计5 V转3.3 V的电源模块,该模块所使用3.3 V的稳压芯片为XC6209B332MRN,该模块电路简单,只需加几个电容和电阻即可满足要求。具体设计电路图如图4所示。

图4 5V转3.3V电源模块

2.3 时钟芯片模块设计

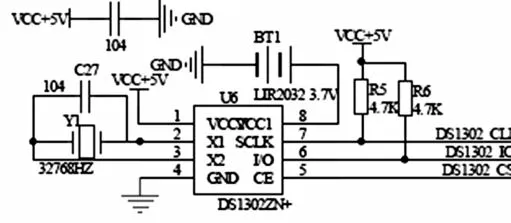

图5 时钟模块

时钟芯片模块的设计如图5所示。采用了美国推出的具有涓细电流充电能力的低功耗实时时钟芯片DS1302,具有对年、月、日、时、分、秒计时的功能,还具有补偿闰年功能,工作电压2.5~5.5 V,满足系统的要求。该器件的硬件设计需要自己有独有的晶振模块,C27 电容为晶振补偿电容,与晶振并联使用。DS1302 还配备BT1的独立电池,掉电还能继续工作。

该器件具有一个31×8的RAM 寄存器,可以用于临时性存放数据,掉电不会被擦写,此功能运用是针对系统设置模式的数据存储考虑的。

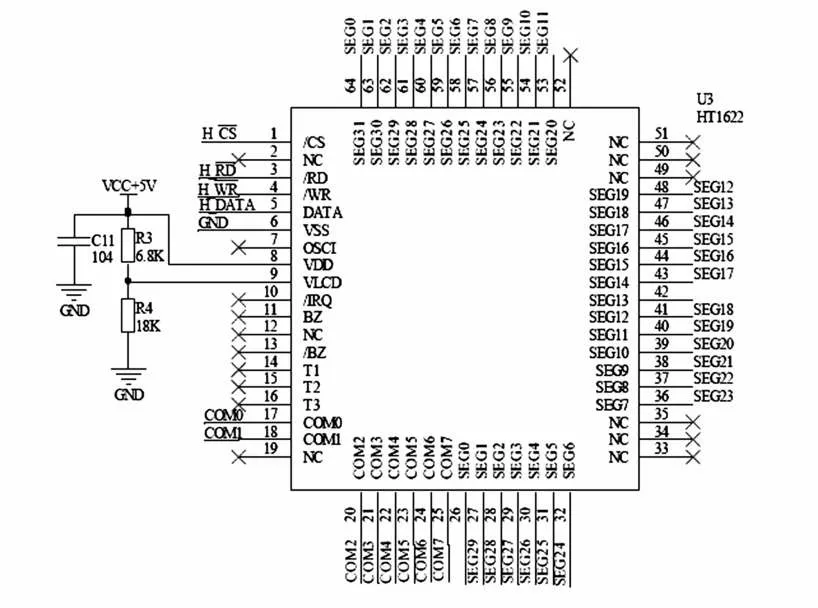

2.4 液晶驱动模块设计

液晶驱动模块设计电路图如图6所示,采用的是256 段内置存储器的多功能液晶驱动器HT1622,HT1622是一款具有3线串行通讯接口的LCD 驱动芯片,系统的MCU 使用普通I/O 口与HT1622 连接,通过程序控制HT1622 复位并打开LCD 显示,MCU根据HT1622的读写时序将要显示的内容发送给HT1622的显示RAM区,HT1622与外部LCD在硬件上针对COMMON和SEGMENT 引脚进行对应连接,将HT1622显示RAM中的内容在LCD 上显示出来,工作电压2.7~5.2 V。如图7所示,芯片的1号脚为片选信号,低电平有效(内置上拉电阻),3号脚为读时钟信号(内置上拉电阻),4号脚为写时钟信号(内置上拉电阻),这2个引脚控制着该器件的读写功能,5号脚为数据的串行接口的输入输出引脚(内置上拉电阻),8号脚VDD为芯片供电引脚的输入,9号角为LCD工作电压输入引脚。图中的COM0-COM7 引脚为LCD的COMMON输出端,SEG0-SEG29 引脚为LCD的SEGMENT的输出端。系统中液晶显示模块是根据液晶驱动HT1622的驱动特性,特别定制的LCD 显示器,该LCD显示器包括倾角显示的模块、指南针方位夹角显示模块、气压海拔显示模块、温度显示模块、时钟显示模块。在该模块中,39号引脚为液晶供电引脚,40号脚为液晶的背光使能引脚,低电平有效。

图6 液晶驱动模块

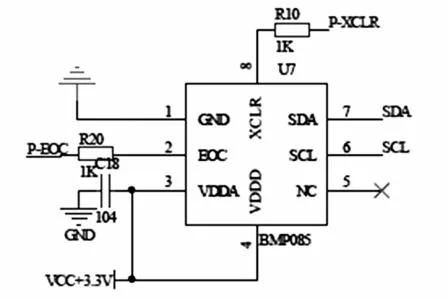

2.5 气压传感器模块设计

气压传感器模块设计见图7,采用了一款高精度、超低能耗的气压传感器BMP085,绝对精度最低可以达到0.03 hPa,而且耗电极低,采用强大的8-pin(LCC)超薄封装,具有IIC总线接口可以直接与各种微处理器相连,满足系统的要求。该模块的SCL和SDA引脚即IIC通信引脚,直接与单片机连接。

图7 气压模块

2.6 加速度传感器模块设计

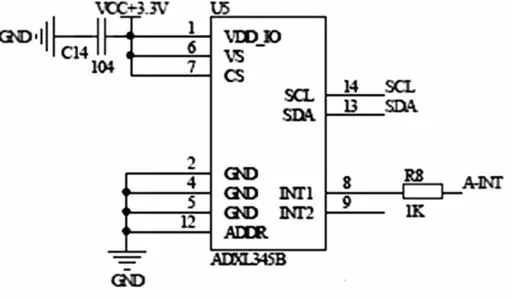

加速度传感器模块的设计如图8所示,采用的是三轴线加速度传感器ADXL345,该器件是ADI公司采用MEMS技术研发,具有SPI和IIC 2种输出功能的三轴加速度传感器,并且具有体形小巧轻薄、功耗低、量程可变、高分辨率的特点,满足系统的要求。该器件以IIC接口与单片机进行连接。

图8 加速度模块

2.7 陀螺仪传感器模块设计

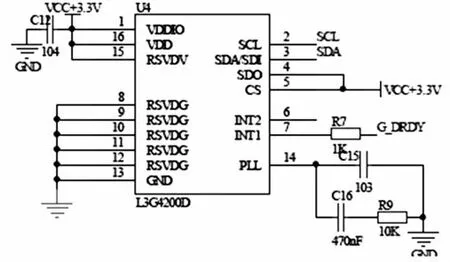

陀螺仪传感器模块设计如图9所示,采用意法半导体推出的三轴陀螺仪(角加速度传感器),该器件具有一个16位数据输出,可配置的低通和高通滤波器等嵌入式功能。随着时间推移或温度改变,也能够保持稳定的输出。供电电压2.4~3.6 V,而且它也具有IIC的接口,直接与单片机连接进行数据通信。

图9 陀螺仪模块

2.8 磁阻传感器模块设计

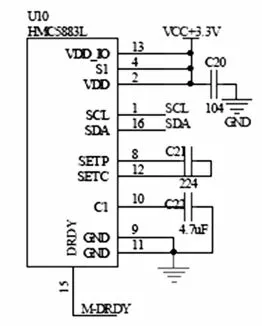

磁阻传感器模块的设计如图10所示,采用的是一种表面贴装的高集成模块,并带有数字接口的弱磁传感器芯片HMC5883L,内部集成电路包括放大器、自动消磁驱动器、偏差校准、12位模数转换器,具有内置自检、低功耗、低成本等特点。此外还带有简易的IIC系列总线接口,可直接与单片机相连接进行数据通信。

图10 磁阻传感器模块

2.9 按键模块设计

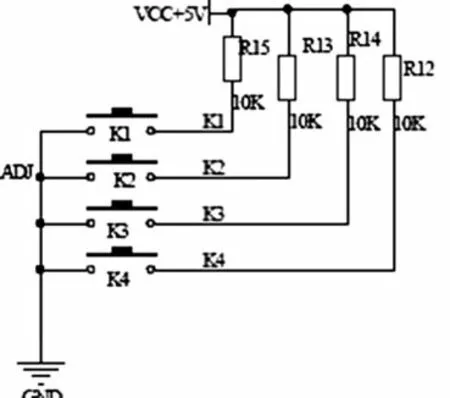

按键模块设计如图11所示,使用4个按键和4个上拉电阻组成,并且直接与单片机的4个外部中断引脚相连接,平时保持高电平,当有按键按下,IO口上读取低电平,触发对应的功能工作。

图11 按键模块

3 系统软件设计

3.1 系统软件总体流程

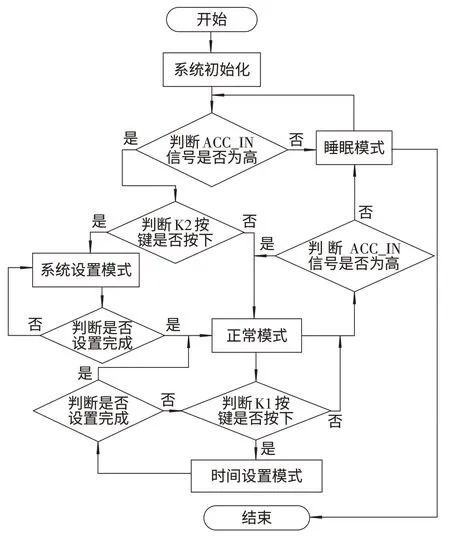

系统软件总体流程图设计如图12所示,按照系统的功能和工作状态,将其划分为4个模式,即睡眠模式、正常模式、系统设置模式和时间设置模式。系统首先开始进行始化工作,判断点火信号ACC_IN,如果为低,会进入睡眠模式,若为高,再次判断K2 键是否按下,若按下,进入系统设置模式,该模式设置完后自动进入正常模式,如果无需对系统进行设置,对应K2键没有按下,系统可直接进入正常模式。在正常模式会持续的判断判断ACC_IN的信号,如果为低,系统会再次转入到系统的睡眠模式;如果为高,继续返回正常工作模式。正常模式下,系统还可以判断K1键是否按下,若按下,进入时间设置模式,该模式设置完后进入正常模式;若K1 键没有按下,转入判断ACC_IN的信号,进一步可以进入睡眠或者正常的模式。

图12 系统总体流程图

3.2 数据融合算法实现

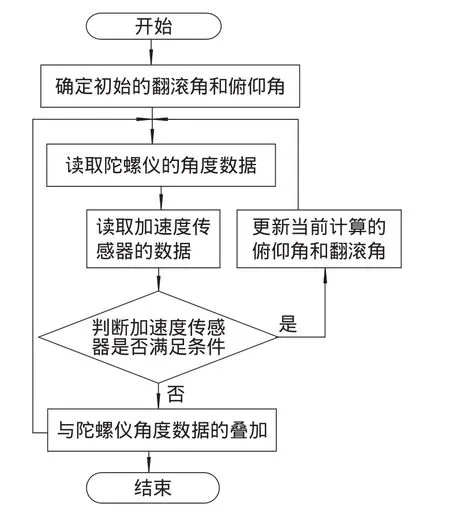

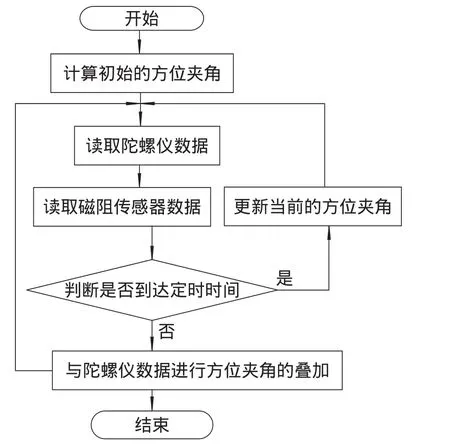

数据融合算法的实现分为俯仰角、翻滚角的实现和航向角的实现。进行俯仰角、翻滚角的角度测量实现时,线加速度传感器首先读取三轴值的大小,进行中值滤波,测量初始的翻滚角和俯仰角,被测物体运动,陀螺仪开始工作,读取三轴值的大小,进行最小值滤波,计算出航向角和翻滚角的变化量,并与初始角度进行叠加,并同时一直判断加速度传感器是否满足数据可信条件,若满足,计算翻滚角和航向角进行角度更新,具体的实现流程如图13所示。进行航向角的角度测量实现时,磁阻传感器首先读取三轴值的大小,进行中值滤波,计算确定初始方位,然后陀螺仪进行被测物体运动时的航向角的更新,磁阻定时进行纠正夹角,具体实现流程如图14所示。

图13 俯仰角和翻滚角的角度测量流程图

图14 方位夹角测量流程图

在几种传感器的数据融合算法实现上,起始的翻滚角和俯仰角首先以四元素的方式表示出来,每次角度的变化值也以新的四元素的方式表示,角度的更新以四元素乘法的方式进行,角度的显示以四元素转欧拉角的形式,变换成实际角度进行显示,从而实现不同传感器数据的融合。

4 系统姿态融合数据分析

姿态融合数据的分析分为俯仰角的数据分析、翻滚角数据的分析、航向角数据的分析。俯仰角数据分析即将被测物体的俯仰角在0°上下进行周期性的变化,分别用串口助手打印出俯仰角,直接通过传感器测量和数据融合后的角度大小进行分析。

图15 俯仰角数据融合前后的数据条形图

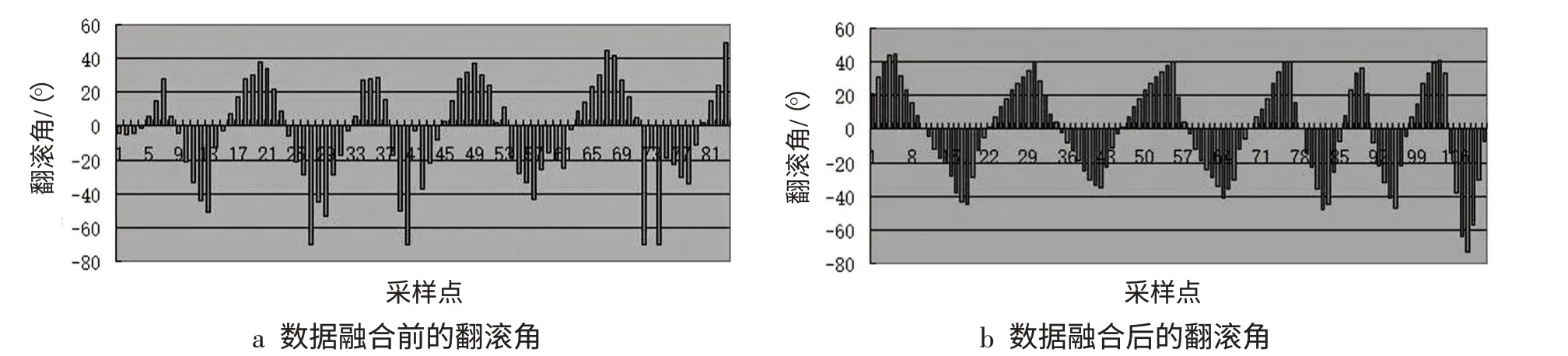

图16 翻滚角数据融合前后的数据条形图

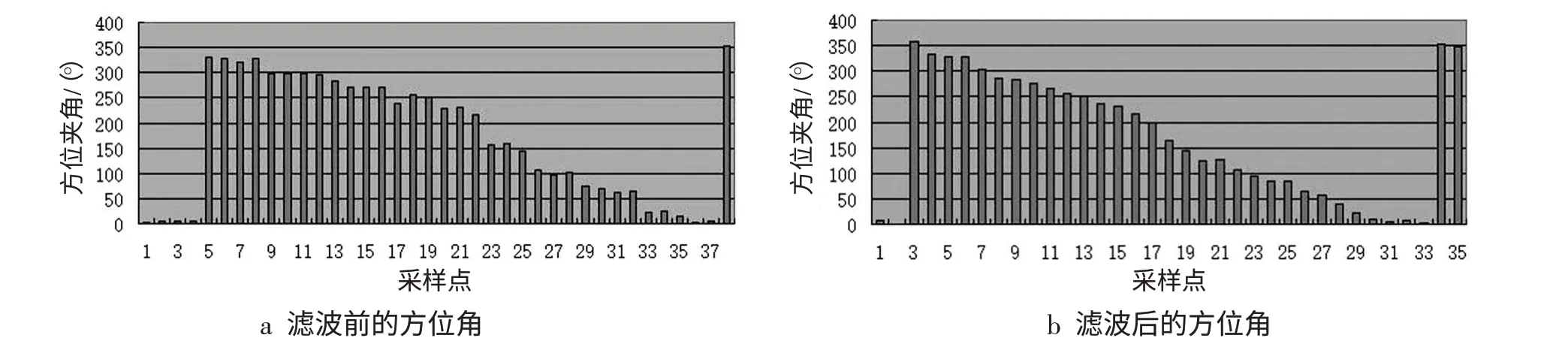

图17 航向角数据融合前后的数据条形图

如图15~17所示,数据融合后的俯仰角、翻滚角、航向角和传感器直接计算的角度进行对比可以看出:数据融合后的俯仰角与翻滚角的变化更贴近于正弦波的变化规律,数据变化的连续性更强,数据融合后航向角变化规律几乎形成一条固定倾斜率的直线,线性变化规律更明显。总体上系统融合后的角度变化规律更贴近于实际角度的变化,具有更高的可信度。

5 结论

本文中车辆姿态测量仪表的设计完成了整个测量系统硬件电路设计,PCB设计以及相关软件的设计,实现了对车辆姿态信息的实时测量,通过仪表可以直观的显示当地的气压、海拔、车辆行走方位、汽车行走过程中的前后左右的倾角、时间等信息。在不同环境下对系统的功能进行了测试,对采集的数据进行了分析。将完成的系统安装到实际车辆上进行了相关的试验,试验结果表明:系统具有较高的测量精度,系统运行稳定、可靠,实现了预期功能并且很好地满足了系统的设计指标。

[1]杨澜.基于多源信息融合的车辆航姿估计技术研究[D].西安:长安大学,2013.

[2]何锋.车辆平面运动与侧倾运动关系的分析[J].现代机械,2004(2):71-72.

[3]Rajamani R.Electronic Stability Control[M].US:Springer,2012.

[4]葛如海,管军,虞小波.车辆姿态感知与运动状态预测技术[J].计算机与现代化,2013(8):38-42.

[5]梁勇.基于MEMS的航姿系统的设计与实现[D].哈尔滨:哈尔滨工程大学,2011.

[6]任孝平.汽车状态软测量和车载组合导航系统故障检测技术研究[D].长沙:中安大学,2012.

[7]张金.基于ARM的车辆姿态测量系统设计[D].北京:北京交通大学,2008.

[8]赵鑫炉.基于MARG 传感器的车辆姿态测量系统设计[D].太原:中北大学,2014.