高速铁路钢轨探伤车动态灵敏度设置探讨

石永生,张玉华,李 培,刘 峰,周钰威,钟艳春,马运忠

(中国铁道科学研究院基础设施检测研究所,北京 100081)

1 概述

我国钢轨伤损检测主要采用探伤车和探伤仪。探伤车作业速度快、适应性强,但灵活性差,探伤后需要人工复查。探伤仪灵敏度高,灵活性好,但效率低。随着铁路运输的发展,钢轨探伤车承担起越来越多的探伤检测任务。在高速铁路、高原线路上,由于区间长、环境恶劣等原因造成人工探伤作业困难,主要采用探伤车。因此,探伤车探伤结果的可靠性非常重要。

在发达国家探伤车早已替换人工探伤设备,成为检测在役钢轨伤损的主要装备。北美地区探伤车检测速度为25~40 km/h,绝大多数采用停顿式检测作业方式,即探伤车发现可疑伤损后立即停车,由探伤车操作员现场复核,确认后做标记并通知铁路维修部门,然后继续检测,因此平均检测速度在10 km/h左右,单车年检测里程约2 000 km。欧洲和日本采用连续检测模式,即对探伤车获得的数据进行事后处理,可疑伤损由人工复核。日本的最高检测速度为40 km/h,欧洲的最高检测速度达到 80 km/h[1-2]。

对探伤车的灵敏度调整国内和国外都没有明确的规定,主要由操作员人工调整或设备自动增益控制。但在我国自动增益控制效果并不理想,主要靠人工调整。英国探讨了用试块标定探伤灵敏度,探伤检测过程中不允许调低标定后的探伤灵敏度。

我国从20世纪80年代开始引进探伤车,至2013年底已拥有43辆,检测速度有40,60和80 km/h 3种。2013年探伤车检测里程超过41万km,投入运用的探伤车单车年平均检测里程超过1.4万km。各铁路局都设有人工伤损标定线,探伤车在出车前先在标定线上调整灵敏度,使铺设的人工伤损检出率≥80%,误报率≤20%,以此标准作为伤损检测标准[3-4]。这种方式的优点是能够真实反应现场灵敏度调整情况(含有耦合影响、对中影响等),但也存在缺点:①需要在动态下对每一个探轮进行标定,比较繁琐;②探轮现场维修后就失去了标定值;③伤损标定线的铺设受经济条件和线路条件的限制,用于评定设备状态可以,但标定周期较长,不能实时反映其标定状态。实际检测中因耦合、换轮等影响,往往使用最大能力标准,即将通道调出杂波再减3 dB作为检测灵敏度。一些经验丰富、技能水平较高的操作员能够有效识别杂波和伤损波,但有些操作员不能有效识别钢轨顶面斜裂纹与杂波的波形而减小灵敏度,造成检测能力不足[5]。目前,探伤车单独承担高铁的周期探伤检测任务,为实现对检测质量的可知可控,需要对探伤车伤损动态灵敏度设置标准进行研究。

2 高铁线路伤损监控实例分析

依据原铁道部要求,GTC-301号钢轨探伤车2011年9月—2012年1月,完成了对一高铁线路的三次周期检测。检测时间分别为2011年9—10月、2011年11月、2011年12月—2012年1月。

2.1 周期检测数据

2.1.1 三次周期检测及复核数据

三次检测中,没有较强反射报警,均只报告了一级伤损,无二级伤损和三级伤损。第一次和第二次均没有复核出伤损,第三次复核出一个轻伤。周期检测和复核数据见表1。

表1 周期检测及复核伤损数量

2.1.2 线路岔心伤损周期检测对比

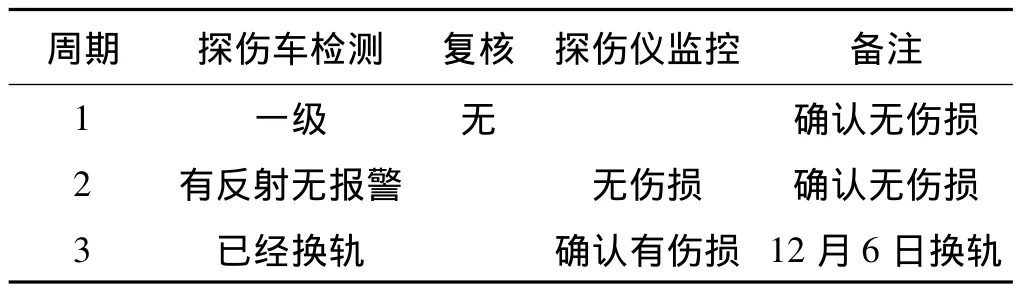

对线路K1120+934处伤损进行了三个周期的检测监控,第一周期探伤车有轻微反射,形成了伤损走势,报告一级伤损,但探伤仪复核未能确认伤损;第二周期探伤车没有形成伤损报警反射,同时探伤仪的监控也未能确认该伤损;第三周期探伤车检测前探伤仪已经确认该伤损并且做了换轨处理,探伤车未能对该伤损进行检测。该伤损的监控数据如表2所示。2.1.3 线路5#道岔钢轨焊缝伤损情况

表2 K1120+934伤损监控数据

2012年1月11日,GTC-301号探伤车按计划检测该高铁上行线,伤损反射报警位于K535+497(线路5#道岔基本轨后第一处钢轨焊缝),12日天窗点内用CTS—1003型探伤仪复核,确认此处伤损为铝热焊约2 mm夹杂伤损,距离轨面11.2 mm,判为轻伤,用无损加固方式处理。经过2012年1—12月的监控,确定该伤损没有发展。该伤损的检测和复核数据见表3。

表3 K535+497处伤损周期检测、复核数据

2.2 周期检测数据分析

2.2.1 因灵敏度高造成误报率高

从三次周期检测数据来看,探伤车形成的伤损图形都不大,并且在探伤仪复核后均未能确认伤损,造成误报率高。

这个误报也可以从另一个角度理解:因探伤车灵敏度设置没有用标定量值作为参考依据而用了设备最大能力,其检测结果未达到伤损的定性或定量标准却给出了报警;但能检出达不到判废标准的小缺陷和方向不佳的大缺陷,能尽可能地减少漏检。

在钢轨的材质缺陷和焊缝中的焊接缺陷检测中,如果不设置伤损门限,则必存在伤损。因为任何材料和任何焊接工艺都不是绝对完美,总会因晶粒粗大等原因或多或少存在一些缺陷。因此在材质缺陷检测和焊接缺陷检测中都必须规定一个判废量值,如规定钢轨中φ2 mm平底孔当量和钢轨焊缝中φ3 mm平底孔当量作为检测标准[5]。

从这个角度来说探伤车检测出的一级伤损都不是误报,只不过复核时伤损反射波低于钢轨材质或钢轨焊缝中设定的伤损缺陷判定标准,即伤损过小。如表2中的道岔伤损第一次探伤仪未能有效复核出来,表3中的焊缝伤损复核为φ2 mm而未能判为伤损,就是这个原因。

上述分析说明,按设备的最大能力设置检测灵敏度能够有效减少漏检,但同时也会带来不便,使得检测中失去了门限的设置依据。这样虽然会把本不应判废的钢轨焊缝缺陷、钢轨材质小缺陷和取向不佳的大缺陷检出来,但是提高了误报率,增加了伤损复核工作量。

表2中的钢轨伤损,第一周期探伤车检出,但第二周期探伤车未能有效检出。可以推断在第二周期检测时该处伤损肯定不比第一周期检测时小,但第二周期检测时探伤仪也未能判定该伤损,说明此处伤损在第二周期检测时仍是较小伤损,也说明第二周期检测时探伤车的灵敏度同第一周期检测时不一致造成了探伤车在第二周期检测时对该小伤损漏检。

在表3中的钢轨焊缝伤损,第一周期和第二周期检测中均未能发现,在第三周期中发现,但随后一年的监控结果表明此处伤损没有加重。说明在第一周期和第二周期检测时该处伤损的大小同第三周期检测时伤损的大小,也与一年后伤损的大小相同。进一步说明探伤车在第一周期和第二周期使用的检测灵敏度不同于第三周期的检测灵敏度,造成了这三个周期检测中对该处小伤损检测结果不一致。

综合前两项分析,认为按探伤车最大能力设置检测灵敏度能够检出足够小的伤损,但因每次检测时灵敏度的不一致,造成对小伤损的检测不具重复性,增大了伤损复核工作量。

3 探伤车动态灵敏度设置标准分析

3.1 试验平台

3.1.1 伤损试块

在GTS-60试块的基础上,将钢轨轨头人工伤损改为直径为3 mm的横通孔,保留了直径为30 mm的标准螺孔、模拟水平裂纹的长5 mm螺孔水平刻线、模拟螺孔上裂的37.5°长3 mm刻线和模拟螺孔下裂37.5°长3 mm刻线。

3.1.2 搭建试验平台

由于钢轨探伤仪的发射电压同钢轨探伤车探伤系统的发射电压不同,为能够正确获取数据,超声传感器、超声发射接收及处理系统均采用探伤车超声检测系统。同时,使用HT-1型探轮标定台。试验平台搭建时系统中各通道同探轮各对应通道相连。

3.2 试验结果分析

3.2.1 轨头核伤灵敏度设置建议

随着徐州城市新区的快速发展,在其形成过程中,居住区快速增建,人口密度增大。城市新区的邻里商业过于分散,而建筑布局密集,土地利用强度高,不适合传统的零售商业的发展。而城市新区居民多,整体消费能力较强。商业综合体业态丰富,服务种类多,集多功能为一体,可以满足大部分城市新区居民的购物、娱乐休闲需求,带动了新区商圈的发展。

小型多通道钢轨探伤仪检测核伤灵敏度,φ4平底孔当量时其超声反射回的声压pa为

式中:p0为超声发射时超声晶片处的声压,Pa;A为超声晶片的面积,mm2;s为反射超声平底孔的面积,mm2;λ为超声波长,mm;a为反射超声的平底孔距离晶片的当量距离,mm。

钢轨探伤车检测核伤静态校准标定灵敏度,φ3横通孔当量时其超声反射回的声压pb为

式中,d为横通孔的当量距离,mm。

当平底孔或横通孔距离晶片的当量距离相等时,取钢轨超声声程(探轮内声程折算到钢轨中)为100 μs,探头频率2.25 MHz,则统一到超声检测灵敏度为φ4平底孔当量时,探伤车直接检测灵敏度补偿满足

考虑到探伤车为动态检测,伤损在间隔采样和自动识别时会降低检测灵敏度,还需要补偿识别灵敏度6 dB(试验表明在最低标定灵敏度的基础上增加6 dB时,探伤车在最高检测速度下形成3点连续报警反射,能够有效识别伤损)。此时按这个试块测算出的灵敏度探伤车与探伤仪相同[6-8]。

因此探伤车在动态检测时,理论上增益值应在试验平台各70°通道测试零点的基础上补充10~16 dB,建议补充13~16 dB,动态灵敏度变化范围不应该超过3 dB,并建议若零点的信噪比<19 dB则将晶片判废。

3.2.2 螺孔裂纹灵敏度设置建议

由于所用试块的人工螺孔斜裂纹与探伤仪人工螺孔斜裂纹相同,因此探伤灵敏度直接补偿为0。考虑到探伤车为动态检测,还需要补偿识别灵敏度6 dB。因此探伤车在动态检测时理论上增益值应在试验平台45°通道测试零点的基础上补充0~6 dB,建议补充3~6 dB,动态灵敏度变化范围不应该超过3 dB,并建议若零点的信噪比<12 dB则将晶片判废。

3.2.3 水平裂纹灵敏度设置建议

由于所用试块的人工螺孔水平裂纹与探伤仪相同,因此探伤灵敏度直接补偿为0。同前述分析,探伤车为动态检测,还需要补偿识别灵敏度6 dB。因此探伤车在动态检测时理论上增益值应在试验平台0°通道零点的基础上补充0~6 dB,建议补充3~6 dB。动态灵敏度变化范围不应该超过3 dB,并建议若零点的信噪比<12 dB则将晶片判废。

4 结论及建议

我国探伤车的技术标准体系和管理体系在不断完善,本文以某高铁线路三个周期的探伤车伤损检测和一年的探伤仪监控数据为例分析探伤灵敏度设置问题。结论如下:

1)在我国探伤车的整个伤损管理体系下,伤损的最终确认应该只有一把尺子,即由探伤仪对伤损进行复核确认并最终定性与定量。因此,探伤车的探伤灵敏度设置应由探伤仪检测标准确定。

2)通过试验分析给出了探伤车灵敏度设置建议。这有利于检测标准的统一,能够有效减小伤损误报率,提高伤损检测的重复性,提高伤损检出准确率,使伤损检测可知可控,但新的检测灵敏度设置标准比最大能力设置标准偏低。

统一检测标准还应该有更多的线路实测数据予以支撑。建议开展探伤车检测灵敏度设置标准研究,具体研究内容为:

1)人工伤损标定线的试验及验证

建立高标准人工伤损标定线,设定伤损调整依据并进行试验,测试铺设的人工伤损检出率和误报率,验证理论计算结论,并以此标准作为探伤车伤损动态检测标准。

2)实际线路试验及验证

选一条运营线路,同时用探伤车和探伤仪进行周期检测,用2~3年时间,在实际检测中以探伤车伤损动态检测标准为依据设置检测灵敏度,以实际伤损检出和钢轨探伤仪的复核为依据进行实际验证,以此判断探伤车伤损动态检测标准的适用性。

3)应用试点

选1~2个铁路局做为探伤车新灵敏度标准应用的试点,进一步验证新标准的实用效果。

[1]徐其瑞,刘峰.钢轨探伤车技术发展与应用[J].中国铁路,2011(7):38-41.

[2]石永生,马运忠,傅强,等.钢轨探伤车的检测运用模式与伤损分级探讨[J].铁路技术创新,2012(1):96-98.

[3]中国国家标准化管理委员会.GB/T 28426—2012 大型超声波钢轨探伤车[S].北京:中国标准出版社,2012.

[4]中华人民共和国铁道部.TG/GW 218—2012 钢轨探伤车运用管理办法[S].北京:中华人民共和国铁道部,2012.

[5]石永生,李培,钟旭峰,等.钢轨踏面斜裂纹与轨头核伤的B型图对比分析[J].铁路技术创新,2012(1):92-95.

[6]黎连修.有关钢轨探伤若干问题讨论[C]//2013年铁道工务探伤技术研讨会论文集.北京:中国铁道学会工务委员会,2013:1-5.

[7]石永生,张全才,李杰,等.探伤车与探伤仪的轨头核伤检测能力对比分析[J].铁路技术创新,2012(1):99-101.

[8]石永生.依靠杂波设置探伤车检测标准的分析探讨[J].中国铁路,2013(5):67-70.