气缸体水套热芯盒制芯缺陷分析及防止

黄桦,陈之伟,荣玉良,赵群宪,刘彬,蔡一法,李景锋,秦海波

1.概述

汽车发动机缸体水套砂芯结构复杂,尺寸精度高,壁厚薄,清理困难。根据其特点,国内大部分生产厂家目前均采用热芯盒覆膜砂制芯工艺,与冷芯盒制芯相比其具有以下特点:

(1)强度高 覆膜砂固化后强度很高,常温抗拉强度>2.8MPa,比油砂高2~3倍。用该法造出的薄壁水腔芯,除具有足够的强度外,还具有良好的透气性和出砂性。

(2)流动性好 覆膜砂在固化前是干态的松散砂,流动性好,有利于射制形状复杂的砂芯。

(3)吸湿性小 覆膜砂在室温下能保存几个月,固化后砂芯吸湿性很小,可长期存放。

(4)溃散性好 在高温铁液作用下,树脂烧损,砂芯溃散性特别好,便于清理。

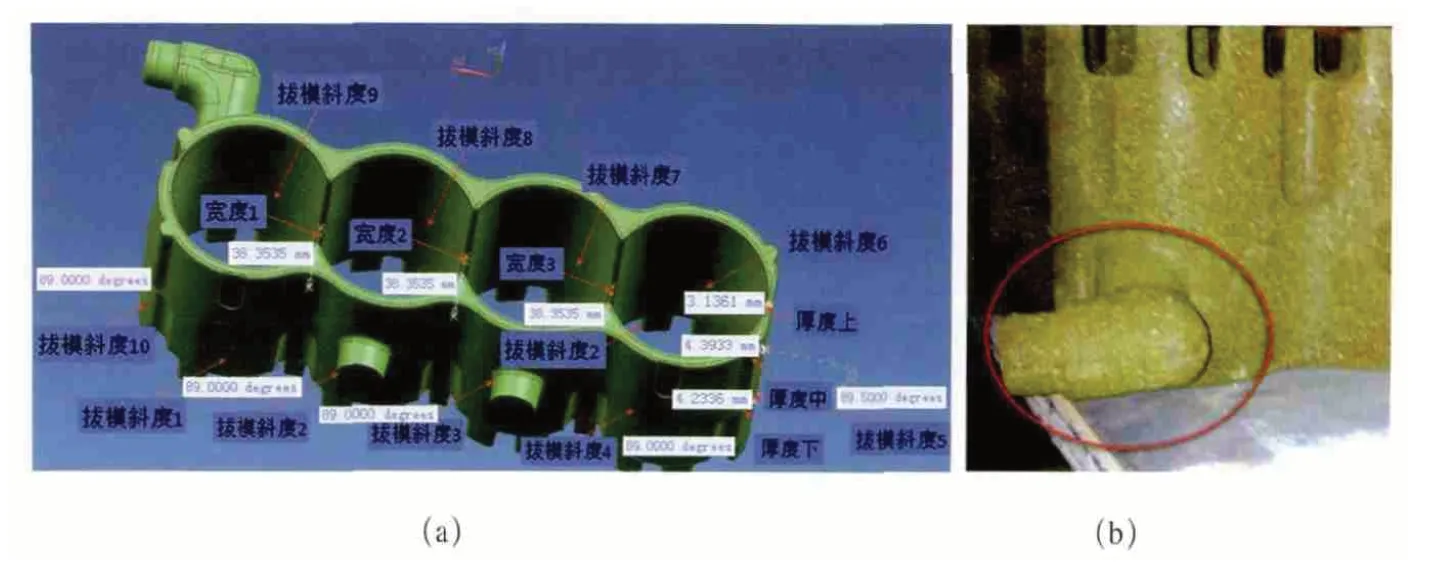

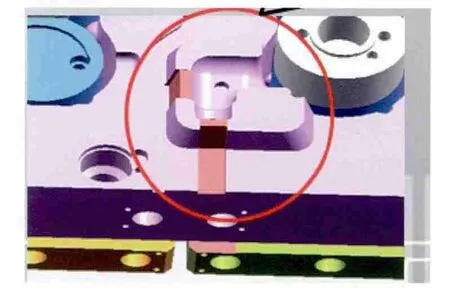

如图1所示,我公司的某汽车发动机缸体相比其他缸体而言具有水套砂芯高度高(高度为121.5mm),水套壁薄(最薄位置为3mm左右),起模斜度小(大部分水套内壁起模斜度为0.5°,外壁起模斜度为1°),与圆棒芯装配时的水套爪较多且壁薄(厚度约为4mm)。芯盒在设计和制作过程中,为防止气孔缺陷在水套爪部设置了很多顶杆和通气针结构。由于产品结构和芯盒设计的原因,该气缸体水套芯从产品投入生产开始,废品就居高不下,有时单班次废品率高达20%以上,周平均废芯率高达11.97%,严重影响了制芯线的开动率,成为制芯工段的瓶颈工位,影响了整个车间缸体生产的产能。目前某复杂水套砂芯采用老模和备模同时在线生产,出现的废品主要分为以下6种情况。

一是水套爪部疏松和断爪缺陷(疏松位置不固定且老模比备模更严重)。

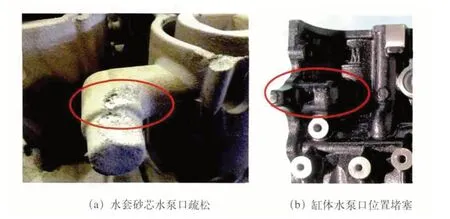

二是水泵口位置疏松(备模比较严重)。

图1 某复杂水套砂芯三维数模及实物

三是射砂棒不脱模(备模比较严重)。

四是水套拉模划痕(现场观察备模有,中班值班记录上老模也有)。

五是水套砂芯F20面缺肉(备模比较严重)。

六是水套芯F40面浇注后裂纹使水套孔堵塞。

上述6个问题成因复杂,严重影响了现场生产质量。

2.覆膜砂制芯工艺及流程

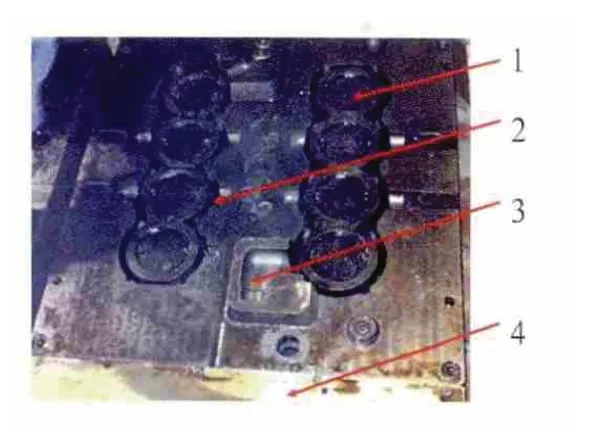

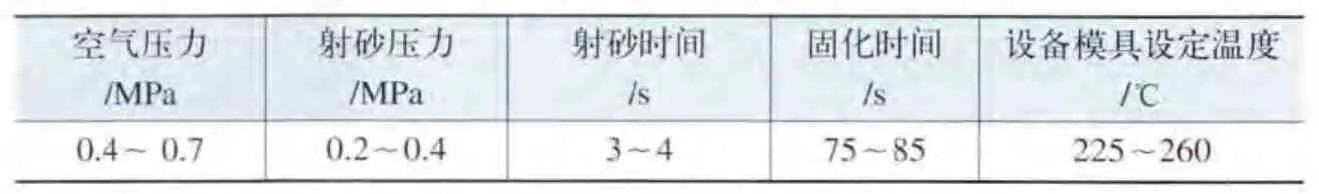

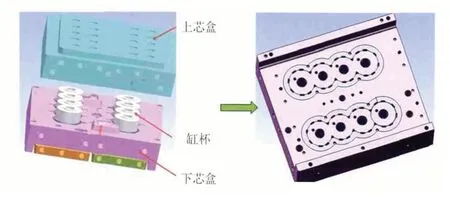

我公司水套制芯机采用的是两台韩国SH—159A型热芯盒水平分型制芯机(见图2),一模六腔(见图3、图4),采用加热管电加热的方式进行加热,覆膜砂采用莱州天鼎舟的普通覆膜砂,配比覆膜砂时酚醛树脂占1.0%~3.0%,乌洛托品(水溶液l∶1)占10%~15%,硬脂酸钙占5%~7%,添加剂占0.1%~0.5%。其制芯顺序为:开模→压缩空气吹扫→喷脱模剂→合模→移模→升模→射砂→排气→降模→移模→固化→开模和移上顶出板→移动卸芯机→移动下顶出板→退回卸芯机→取芯→去毛刺→砂芯质量检查。制芯关键参数见表1,下芯盒芯脚位置顶杆和通气针布置情况如图5所示。

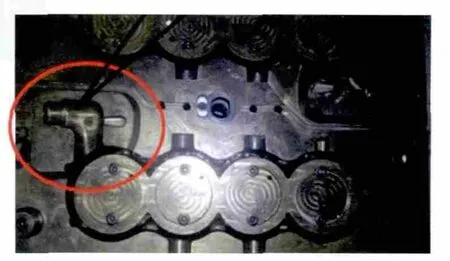

从图3~图5可以看出,在起模斜度下,砂芯高度高,芯脚位置狭窄,工艺还布置如此众多的顶杆和通气针,现有产品和芯盒结构难以改变的情况下,该水套芯盒采用一模六腔的结构,制芯存在很多的问题,且目前该芯盒采用的是很浓稠的油基脱模剂进行脱模,芯盒芯脚位置很容易粘上脏物,之前芯脚位置通气针尺寸为φ3mm×65mm,且采用了T10的热硬性很差的材质,极易断裂,水泵孔厚大,且周围位置无射嘴和排气,芯脚底部也未设置排气,以上产品和芯盒结构特点造成此芯盒从投产之初到现在废品率一直居高不下,该水套砂芯刚投产之初废芯率即高达50%,直到2014年初经过多次改进后废芯率仍旧在10%~20%波动,制芯废品问题亟待解决。

3.生产中主要质量问题及对策

(1)水套爪部疏松和断爪缺陷 经过长期的生产观察发现,水套爪部疏松和断裂主要有以下几点原因:通气针材质过软、通气针过长、通气针反复矫正等原因使其弯曲、制芯起模时折断芯脚;模腔爪部不清洁,有异物;爪部憋气,排气不畅,射砂不紧实形成疏松;上部刮砂板带砂到模腔内或吹砂时不小心散砂落入到型腔中;脱模剂喷枪堵塞,脱模不畅爪部异物过多,造成下一型充型不实;射砂嘴堵塞,或密封圈破损而漏气,使射砂压力相对不足,射砂嘴损坏等原因。

图2 韩国SH—159A型热芯盒水平分型制芯机

图3 一模六腔的水套芯盒结构

图4 单个下模块结构

图5 下芯盒芯脚位置顶杆和通气针布置情况

表1 某复杂水套芯热芯盒制芯关键工艺参数

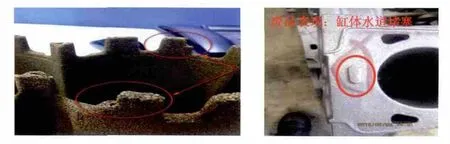

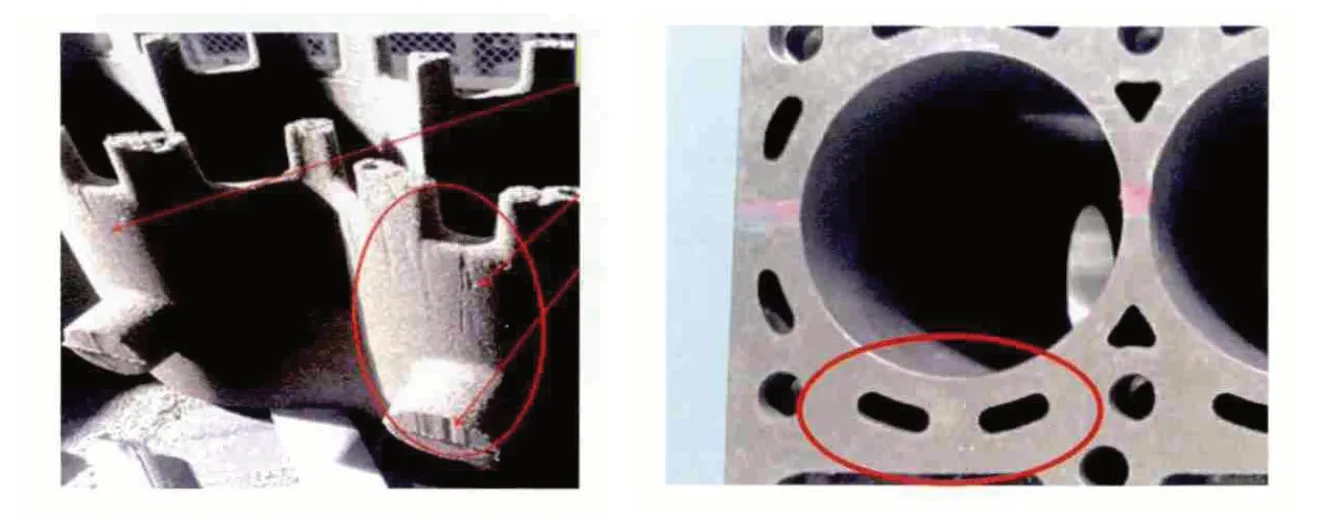

水套爪部疏松废品如不及时挑拣出报废,浇注后会使对应的缸体水道形成堵塞缺陷(见图6),后果严重。

防止方法:更换底部通气针材质T10为SKD11,通气针的规格更改为φ2.5mm×60mm和φ2mm×30mm,点检规定禁止重复使用弯曲后反复矫正的通气针;芯盒每周彻底清理一次;芯盒底部加热板上增加排气道进行排气(见图7);注意点检和更换设备上刮砂板,减少吹散砂频次;定期点检脱模剂喷枪情况,定期点检射砂嘴和密封圈。

关于易在芯脚位置积聚恶化疏松和断爪问题的油基脱模剂,试过多家供应商的水基脱模剂,均因试验失败而终止;对于芯脚底部杂物难清理问题,试验采用干冰在线清理,效果良好。

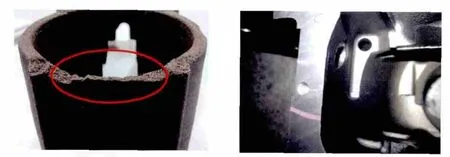

(2)水泵口位置疏松 断爪问题解决后,水泵口疏松问题一度升为水套芯TOP1质量问题(见图8),剖开砂芯可见此处呈酥松不固化状态,开始一直认为是固化温度不足引起,后续分析后发现水泵口疏松产生的最主要原因是此处憋气。

解决水泵口疏松问题共采用了以下4种方案。

方案1:下模水泵口底部增加一个φ8mm排气塞,如图9所示。

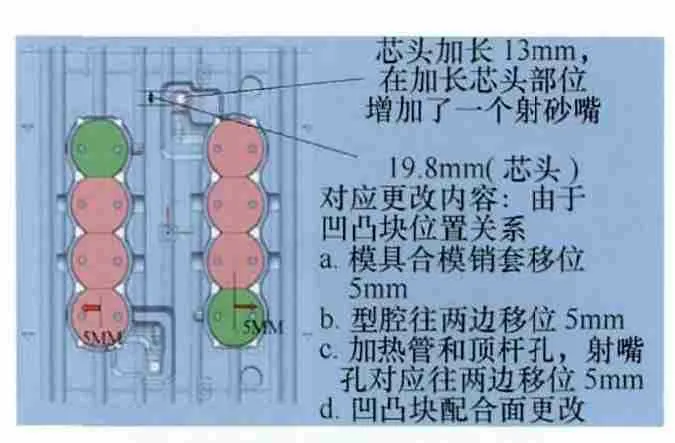

方案2:水泵口芯头延长并增加辅助射嘴,如图10所示。

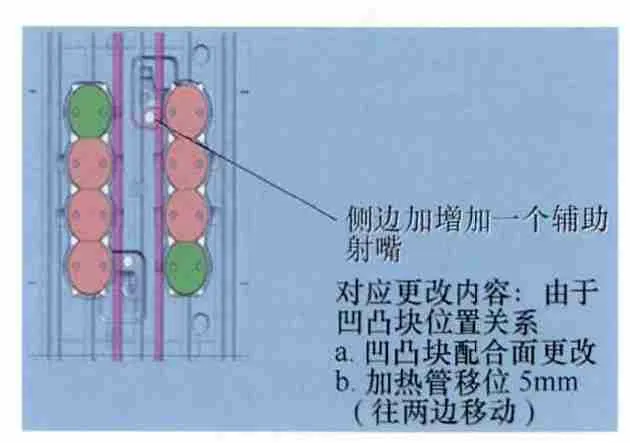

方案3:水泵口侧边增加一个辅助射嘴,如图11所示。

方案4:在水泵口配合面上增开两个排气槽,如图12所示。

以上4个方案是按照时间顺序开展的,不断改进,该问题出现之初,即在上芯盒水泵口芯盒底部增加了一个φ8mm的排气塞,该方案在起初效果很好,水泵口疏松基本解决,但由于该制芯机上芯盒刮砂板经常磨损,造成上芯盒刮砂不干净,排气塞底部的排气道经常被散砂堵塞,需要经常清理顶部排气道,从而影响生产节拍;后续想采用方案2和方案3增加辅助射嘴的方式增加此处砂充型能力,但方案2的缺点是需要改动边芯等,改动量很大,目前昆山丰田的芯盒采用此种方法解决水泵口疏松问题;方案3目前在制作另外的一套备模时已经采用,解决疏松效果良好,但是需要清理射嘴残余。因为增加辅助射嘴需要移动加热管孔位置,现有的两套芯盒已经无布置辅助射嘴的空间,故经过试验后,选择在现有两套芯盒上增开两个排气槽的方式,通过改进后,目前水泵口疏松问题已经彻底得到解决。

图6 水套爪部疏松废品及其对应的缸体水道堵塞缺陷

图7 底部排气道

图8

图9

(3)射砂棒不脱模 射砂棒是指芯盒射砂后,从射砂口至砂芯的射砂通道内的覆膜砂经固化后残留在型芯上的砂柱。射砂棒在生产中毫无用处,修芯时必须将其清除,而且射砂棒在制芯过程中还会带来诸多不利因素,但它是射制砂芯时难以避免的产物,上一盒射砂棒未脱落会直接影响到下一盒制芯,造成制芯废品,此废品一度成为水套制芯废品的TOP3废品问题,因此在芯盒的设计和制造时应予以重视。

我厂出现射砂棒不脱模的原因:射嘴衬套内壁未抛光较粗糙;射嘴衬套长久使用磨损有倒锥;上顶杆松动、弯曲或磨损,高度不一致,弯曲容易使衬套内壁划伤,导致表面粗糙度值高。

其防止方法:主要为上顶杆材质采用H13钢,整体热处理硬度49~51HRC;上顶杆布置按照目前C14水套A模的阶梯形尺寸制作,高度落差改为3mm,φ5mm×62mm(20根)、φ6mm×63mm(20根)、¢φ7mm×68mm(20根)。备件入库前严格保证衬套表面粗糙度,衬套备件内外壁加工采用磨削方式,对不满足表面粗糙度要求的进行抛光处理后再更换;对现场出现不脱模的射嘴衬套做好标记,在生产间隙进行更换;对磨损和弯曲的上顶杆及时进行检查和更换。

(4)水套拉模划痕 由于该水套高度很高,起模斜度小,加上是一模六腔结构,整体脱模,所以对型腔的表面粗糙度等要求极高,水套拉模划痕类似于砂芯脉纹,会造成缸体水道壁多肉粗糙(见图13),水套上出现划痕也会影响砂芯强度,造成浇注后产生砂芯裂纹。其产生的主要原因为:模具内壁表面粗糙度值高;模具表面有杂物未及时清理干净;上模模温太高导致覆膜砂内树脂被烤出流挂到侧壁形成长条状突出物;射砂压力过大导致覆膜砂内树脂与砂分离积聚在侧壁形成长条状突出物;脱模剂与砂混合的黏附物等。

其改进方法:模具保养时重点检查侧壁,对不光滑和表面粗糙度值高的位置及时清理和抛光,控制模温和射砂压力不要太高,更换高性能喷枪,改进脱模剂等。

图10

图11

图12

图13 缸体水套内壁多肉粗糙

(5)水套砂芯F20面缺肉 如图14所示,该问题出现的主要有以下几点原因:射砂棒过粗去除时带肉;此处模温不足造成固化不良缺肉;缸杯和底座配合不良形成倒锥,脱模后缺肉。

其防止方法:射嘴衬套磨损后及时更换;定期检查加热管冷态阻值,损坏的加热管及时更换;每次芯盒维护保养时重点检查缸杯和底座配合情况,与缸杯配合的底座无损坏,安装紧固完毕后缸杯四周比底座略小,安装配合后底座可见宽度0~0.15mm间隙,过宽容易形成飞翅。

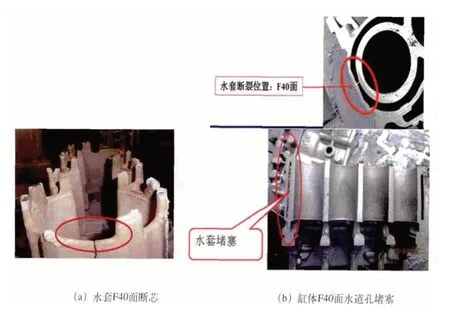

(6)水套芯F40面浇注后裂纹使水套孔堵塞 如图15所示,缸体水套F40裂纹问题一直存在,该水套F40面是该水套砂芯最薄的位置(最薄为3mm左右),分析形成裂纹的主要原因有以下几点:模具起模不良,顶出芯时顶裂砂芯;砂芯顶出或者清理过程中断裂,运输过程中撞裂;此处下芯撑位置狭窄,下芯撑后浇注过程由于收缩等原因撑裂;上模模温太高导致覆膜砂内树脂被烘烤流出或射砂压力过大,导致覆膜砂内树脂与砂分离,使砂芯强度降低,此处位置壁最薄,砂芯强度不够;芯盒固化温度过高,砂芯过烧,强度降低,浇注时易断裂;芯砂热抗拉强度不足;芯撑尺寸不符合要求,过大或者过小。

其防止方法:砂芯清理和运输时注意轻拿轻放,有裂纹的砂芯做报废处理,避免溢出工位;控制模具加热温度和射砂压力;模具实际加热温度(测温枪测量缸杯侧壁)控制在215~260℃;模具维护保养时和生产前重点检查加热管、传感器、热电偶和插座接线等,应完好无破损,接线盒内部无积砂和杂物、保证热电偶插入深度到孔底位置;加热管冷态阻值范围16~23Ω;控制芯撑来料质量和尺寸;加强芯砂抗拉强度检测与控制;增大芯盒下芯撑位置尺寸,单边增大0.225mm。

4.改进后效果跟踪

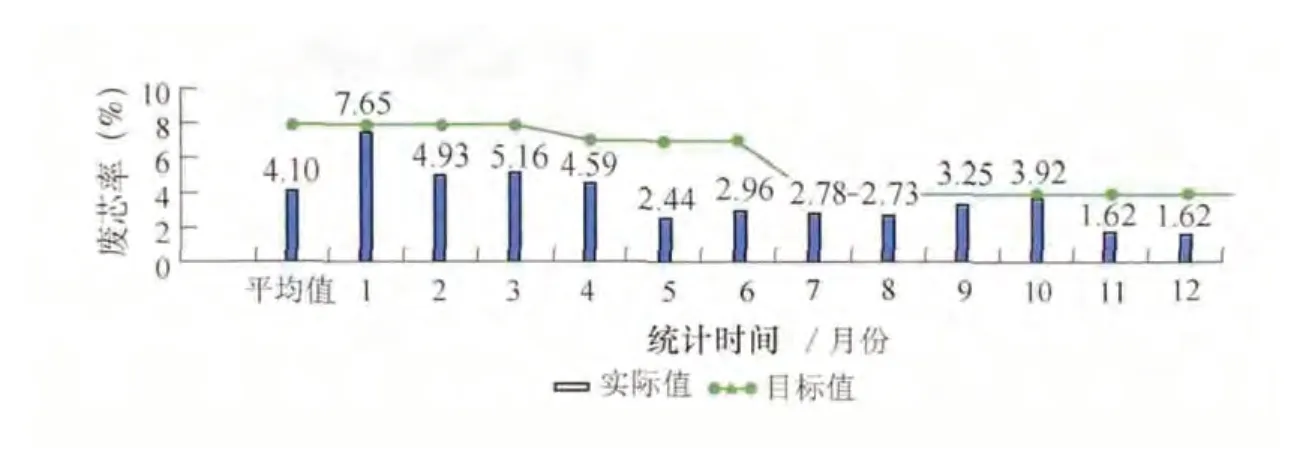

通过上述6个水套砂芯TOP缺陷问题的解决,水套砂芯质量得到了很好的控制,废品率从单班次20%以上降低至4%以下,并得到了稳定,目前水套裂纹、水泵口疏松、水套拉模等问题已经彻底解决,如图16所示。

5.结语

本文通过对水套热芯的缺陷原因进行分析,在产品结构和芯盒结构已固定无法进行大的更改的情况下,并通过各方面改进制定了防止措施,取得了很好效果,降低了废品率,提高了生产开动率,降低了生产成本。

图14 水套F20面缺肉及对应的缸体F20面位置多肉

图15

图16 我公司2013年某水套实际制芯废芯率情况

[1]陈剑敏.缸盖水腔芯的热芯盒覆膜砂制芯[J].中国铸造装备与技术,2008(1):28-29.

[2]严倪.铸造中覆膜砂制芯工艺的应用[J].科学之友.2011(2):21-22.

[3]陈剑敏.射砂棒对覆膜砂热芯盒制芯的影响及解决方法[J].铸造,2002(6):366-368.