功能化碳纳米管/环氧树脂复合材料性能研究

张明艳 隋 珊 陈金玉 吴淑龙 孙 睿 郭 宁

(哈尔滨理工大学材料科学与工程学院 哈尔滨 150040)

1 引言

环氧树脂(EP)具有良好的热稳定性、绝缘性、黏结性和力学性能,成型工艺多样化,性价比比较高,广泛应用于航空、航天、电气、电子等领域。近年来,随着高新技术的发展与应用,各应用领域对高性能环氧树脂材料的需求日益迫切。采用纳米材料改性环氧树脂逐渐成为环氧改性的新热点。无论是层状、粒状、纤维状的纳米材料均具有高的比表面积和极高的耐热性,一些研究表明这些纳米材料改性环氧树脂的潜在优势在于环氧树脂韧性获得改善的同时热性能亦可能获得大幅度提高。

理论上,采用不同形状和尺寸的纳米材料改性环氧树脂时,由于界面结构不同,环氧树脂增韧机理亦有所不同。早期用于增韧环氧树脂的无机纳米组分主要为片层和粒状纳米材料[1~3],这类纳米组分增韧环氧树脂的机理较为明确。近年来,采用中空纤维状碳纳米管改性环氧树脂的报道日渐增多[4~7],但其改性目的多为获得环氧树脂/碳纳米管导电型复合材料,而将改性后的材料用于电工绝缘材料的研究较少。碳纳米管因其制备方法不同而具有不同程度的导电性,其特殊空心管状结构赋予了碳纳米管良好的弹性,当受到外力作用时,碳管可以发生弹性弯曲,吸收冲击能。研究表明:复合材料的介电性能不仅与纳米填料的导电性有关,还取决于纳米材料在基体中的分散性及相界面性质。本文采用两种功能化碳纳米管改性环氧树脂,探讨了碳纳米管增韧环氧树脂的机理及其对复合材料电性能的影响。

2 试验部分

2.1 碳纳米管的表面修饰

本文采用双酚–A 型环氧树脂(E–51)为改性基体,甲基六氢邻苯二甲酸酐(MeHHPA)为固化剂。多壁碳纳米管(MWNTs):直径40~60nm,长度5~15μm,纯度>97%,由深圳纳米技术有限公司生产。

将MWNTs 加入混酸中,在80℃恒温水浴中超声回流若干小时,然后减压抽滤,得到酸化的碳纳米管(C–MWNTs)。再将C–MWNTs 取出置于N–N二甲基乙酰胺中,进行超声振荡,制成酸化碳纳米管均匀分散的悬浮液。取适量的E–51 充分溶解在N–N 二甲基乙酰胺溶剂中,将两种溶液混合,在80℃下搅拌40h。待其温度降至室温,进行抽滤,得到环氧基功能化碳纳米管(E–MWNTs)。

2.2 复合材料的制备

将一定量的C–MWNTs 和E–MWNTs 分别与E–51 在80℃下混合一定时间,然后按比例依次加入一定剂量的固化剂和促进剂吡啶,机械搅拌30min,将配好的胶液灌入模具中,放进烘箱进行固化,制得碳管含量不同的C–MWNTs/EP 复合材料(C 体系)试样和E–MWNTs/EP 复合材料(E 体系)试样。

2.3 冲击试验

用简支梁冲击试验仪(K—12 型)作冲击试验,依据GB/T 1043—2008 测试标准。

2.4 冲击断口形貌分析

采用FEI Sirion 200 型场发射扫描电子显微镜(SEM)分析试样冲击断口形貌。SEM 加速电压为30kV。采用KY SBC—12 型离子喷镀仪对试样断口表面进行喷金处理。

2.5 弯曲性能测试

用AGS—J 电子万能试验机测试材料的弯曲性能,依据GB/T 1043—2008 测试标准。

2.6 电性能分析

依据GB/T15662—1995 测试标准,使用ZC—36型高阻仪对试样的体积电阻率进行测定。

依据GB/T1409—1988 测试标准,使用高压西林电桥测试工频下试样在不同温度下的相对介电常数ε和介电损耗角正切 tanδ,测试温度范围是20~160℃。

3 结果与讨论

将未经处理的MWNTs、C–MWNTs 及E–MWNTs分别溶于丙酮溶剂中,采用SEM 观察碳管在丙酮中的分散效果,其SEM 图如图1 所示。

图1 MWNTs 溶于丙酮中的SEM 图Fig.1 SEM images of MWNTs in the acetone

从图1 可以看出,未经处理的MWNTs 在丙酮中彼此缠绕严重,碳纳米管表面不够光滑且有杂质,而无论是C–MWNTs 还是E–MWNTs 在丙酮中的缠绕程度均减弱。通过对比图1b 和图1c 可以看出,两种方法处理过的 MWNTs 其长径比变化明显不同,E–MWNTs 的直径变粗,长度缩短,从而碳管的长径比变小。其直径变粗的原因可能是碳纳米管表面的缺陷处或端部接上了一定数量的环氧树脂分子,并被一定长度的环氧树脂分子包覆;其长度缩短的原因可能是由于环氧基功能化方法的处理时间较羧基功能化处理的时间更长,从而加大了碳纳米管被切断的几率。这一现象说明处理时间是影响碳纳米管长度变化的一个重要因素。

冲击强度实验选取的试样中碳纳米管掺杂量为0.3~1.0wt%。两个体系试样的冲击强度随碳纳米管含量的变化趋势如图2 所示。从图中可以看出:C体系和E 体系试样的冲击强度均明显高于未掺杂试样,当掺杂量相同时,E 体系试样的增韧效果均优于C 体系。E 体系试样冲击强度在掺杂量范围内一直呈上升趋势,在本实验的最高掺杂量1.0wt%下,E 体系试样的冲击强度较未掺杂环氧树脂试样提高了52.2%;而C 体系试样的冲击强度开始呈上升趋势,但当C–MWNT 掺杂量至0.7wt%时出现拐点,最高冲击强度较未掺杂试样提高了39.9%,可以看出E 体系的增韧效果比C 体系明显。在碳纳米管含量相同的情况下,碳纳米管长度越短,其在环氧树脂中形成的界面区域越大,当冲击断裂时,将存在更多的分散冲击能的界面区域。曾有报道[8,9]采用羧基化碳纳米管改性环氧树脂时,冲击强度提高的范围在29.8%~85.3%。而本文提供的实验结果与报道的最高值还有比较大的差距,说明杂化材料制备工艺还有进一步优化空间,将在后续实验中进行工艺优化研究。

图2 试样的冲击强度随碳管含量变化Fig.2 Impact strength of samples with different MWNTs/EP loading

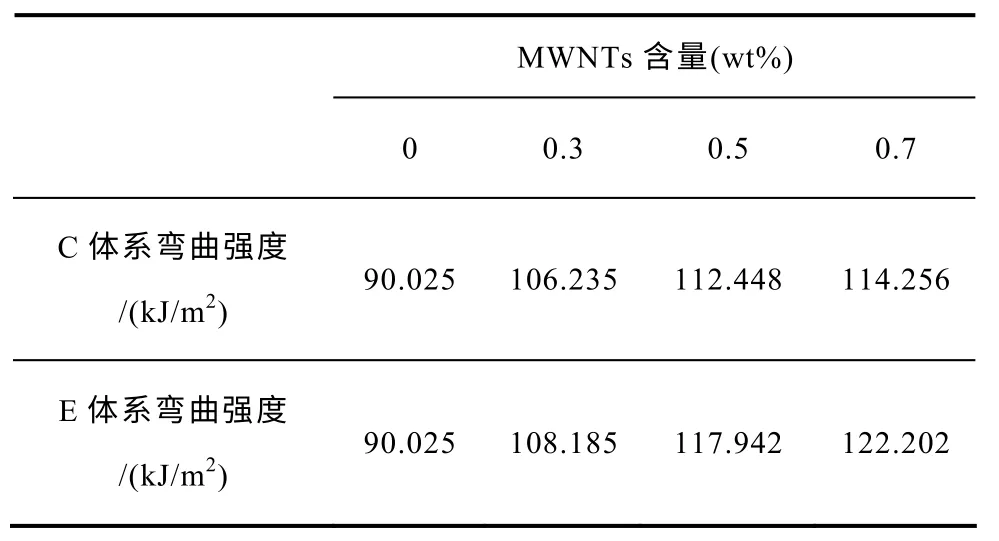

两个体系试样的弯曲强度见下表。从表中数据可以看出,C 体系和E 体系试样的弯曲强度均随着碳纳米管掺杂量增加而呈上升趋势,在碳纳米管掺杂量为0.7 wt %时分别达到114.256kJ/m2和122.202 kJ/m2,与未改性环氧树脂相比分别提高了 26%、35%。其中E 体系试样的弯曲强度略高于C 体系。

表 试样弯曲强度随碳管含量变化Tab. Flexural strength of samples with different MWNTs loading

从近年研究报道[10-13]来看,碳纳米管增韧环氧树脂的机理存在以下两种观点:①裂纹偏转效应,当裂纹扩展到碳纳米管时,被迫沿纤维偏转,裂纹的前行路径更长,裂纹尖端的应力减小,起到增韧的作用。②纤维拔出效应,当裂纹扩展遇到高强度纤维时,在裂纹尖端附近的界面存在比较大的剪切应力,造成纤维与界面的脱黏,纤维从基体中拔出,依靠摩擦消耗外界载荷能量和纤维拔出产生的微裂纹吸收能量达到增韧的效果。实验选择碳纳米管掺杂量均为0.7wt%的C 体系和E 体系试样冲击断口的 SEM 图来剖析碳纳米管增韧环氧树脂的机理,如图3 所示。与光滑的脆性断面图3a 相比,图3b、3c 的断面均比较粗糙,说明断裂已经由脆性断裂发展为不同程度的韧性断裂。掺杂试样的这种韧性断裂形貌应该是由碳纳米管与基体树脂形成的新相界面在试样受到冲击断裂过程中产生的。如果试样的增韧机理是以裂纹偏转效应为主,按照上述观点,C 体系的增韧效果应该优于E 体系,因为C 体系中掺杂的碳管长径比更大,使裂纹沿纤维前行的路径更长。但本实验中冲击强度和弯曲强度的实验数据均证实:E 体系的增韧效果明显优于C 体系。原因可能是E 体系中掺杂了环氧基功能化的碳纳米管,其与基体树脂更易于形成强相互作用界面,从而阻碍裂纹的发展,这与纤维拔出效应相吻合。从SEM图的分析也可以得到相应的佐证,比较C 体系和E体系的断面形貌可以看出,图3c 比3b 显得更为粗糙,图3c 中出现了大量的凸起形貌,这应该是碳纳米管在拔出过程中与基体相互作用所致,而在图3b中所出现的部分光滑形貌应该是裂纹在断裂过程中沿着碳管长度方向扩展后再断裂所形成的。因此,认为这种纤维状碳纳米管增韧环氧树脂的机理以纤维拔出效应为主。相比于增大碳纳米管的长径比,提高碳纳米管与基体树脂之间的相互作用力更有利于提高环氧树脂的韧性。

图3 试样的冲击断裂形貌Fig.3 SEM images of fracture surfaces of samples

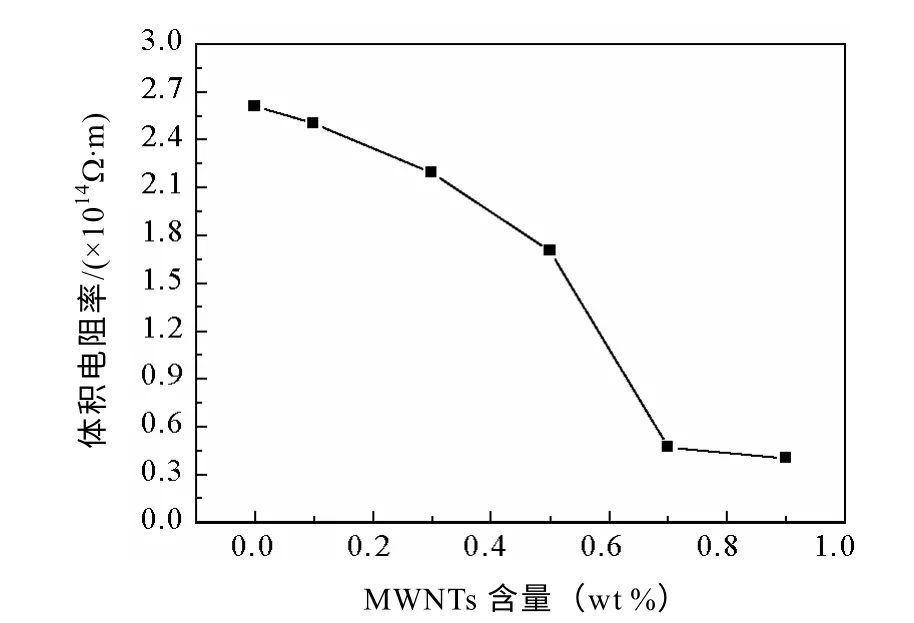

从前面的SEM 图片可以看出C–MWNTs 长径比略大,而大长径比更有利于碳纳米管在材料中形成导电网络,本文针对C 体系试样,研究C–MWNTs的加入对复合材料介电性能的影响,碳纳米管掺杂对C 体系试样体积电阻率的影响趋势如图4 所示。从图中可以看出,随着碳纳米管含量的增加,复合材料的体积电阻率呈降低趋势。当碳纳米管掺杂量达到 0.7wt%时,复合材料的体积电阻率降低至4.5×1013Ω·m,与未掺杂的树脂基体相比仅下降了一个数量级,能满足一般电气设备对材料绝缘性能的要求。而E 体系中掺杂的碳纳米管的长径比要小于C 体系的,并且E 体系中的碳纳米管在掺杂前又经过了环氧基功能化的处理,使得其被基体包覆的更致密,可以预计,在碳纳米管掺杂量相同的情况下,E 体系电阻下降的幅度将会比C 体系的下降幅度更小。有关E 体系的电性能随碳纳米管含量的变化趋势将在以后的工作中进一步研究。

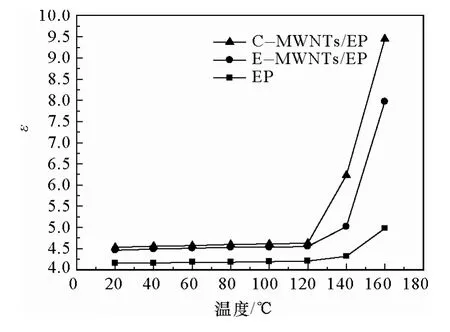

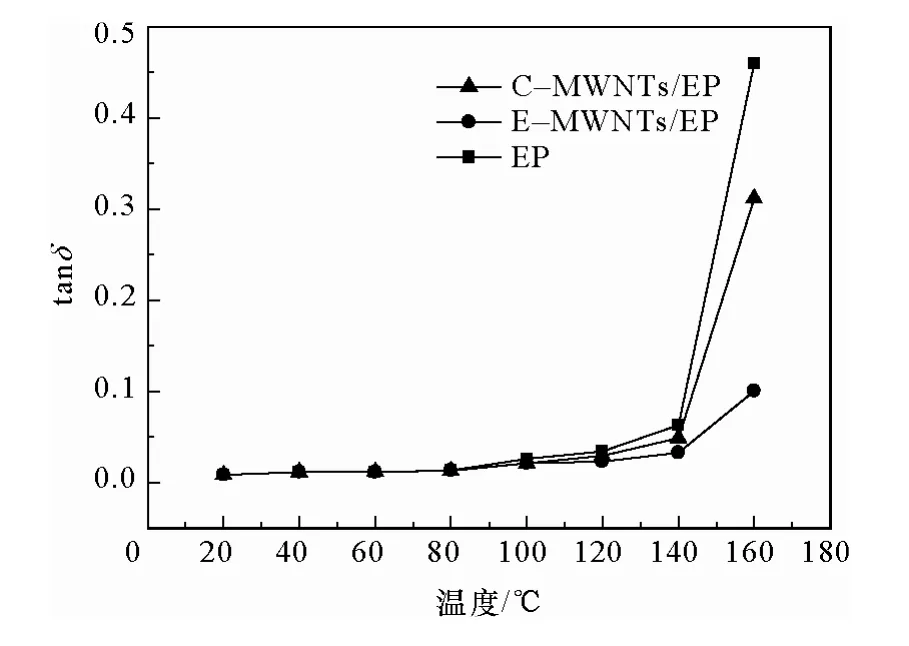

我们研究了碳纳米管掺杂量均为 0.7wt%的 C体系和E 体系试样在工频下的相对介电常数(εr)和介质损耗角正切(tanδ)随温度变化的规律。试样的相对介电常数与温度的关系如图5 所示。当温度从室温升至120℃时,所有试样的介电常数几乎不随温度变化。E 体系掺杂试样的介电常数约为4.52,C 体系掺杂试样的介电常数约为4.58,未掺杂试样的介电常数约为4.22。当温度超过120℃时,所有试样均进入玻璃化转变温度区域,由于链段开始运动,对介电常数的贡献明显增大,随温度升高,掺杂试样介电常数增大的幅度明显高于未掺杂试样。在上述测试条件下,试样的介电常数主要与偶极极化有关,即与试样中的极性基团数量有关。掺杂试样中均掺入了混酸改性后的碳纳米管,从而增加了试样中极性基团的数量,这应是掺杂试样介电常数在测试温度区域均高于未掺杂试样的主要原因,而C 体系试样介电常数增大幅度明显高于E 体系试样的原因应归结于:掺入E 体系中的碳纳米管又经过了环氧基化环氧基功能化处理,消耗了部分极性基团,使得在碳纳米管掺杂量相同的情况下,引入E体系中的极性基团数量少于C 体系中极性基团的数量。图6 描述的是试样的介质损耗角正切与温度的关系。当温度低于120℃时,掺杂试样与未掺杂试样相比,其介电损耗随温度变化的趋势几乎相同。当温度超过120℃时,所有试样的介电损耗均随温度增加而增大,但掺杂试样的介电损耗均明显低于未掺杂试样。由于介电损耗是极性基团在外电场作用下发生取向时与周围基团或分子团摩擦所致,掺杂试样中的极性基团来源于两种:一是功能化碳纳米管接上的极性基团,一是环氧树脂基体中本身固有的极性基团。碳纳米管上的极性基团由于引入的数量少,并且在外电场作用下取向时受到的摩擦阻力主要来源于碳纳米管与环氧树脂分子的作用力,而环氧树脂基体固有的极性基团在外电场作用下取向时受到的摩擦阻力主要来源于环氧树脂分子之间的作用力,前者远小于后者,因此由于碳管掺杂引入的极性基团对介电损耗的贡献远小于基体树脂中固有极性基团对介电损耗的贡献,而作为无机组分的碳纳米管掺杂到极性的环氧树脂基体中必将削弱基体树脂分子之间的作用力,从而使掺杂试样中环氧树脂基体固有的极性基团沿外电场方向取向时受到的阻力减小,从而使掺杂试样的介电损耗在高温区低于未掺杂试样。而C 体系的介电损耗高于E 体系的原因亦同于介电常数的分析,即C 体系中引入了多于E 体系中的极性基团,在外电场作用下发生取向的基团数量更多,从而介电损耗高于E体系。在传统的微米级材料改性电介质材料中,一般当介电常数由于极性基团的引入而增大的同时会伴随着介电损耗的增加。本文采用纳米级材料改性电介质材料,发现在介电常数增大的同时介电损耗并未同步增加,这表明采用纳米材料改性电介质材料时,这种与传统电介质理论相悖的结果应该是由于纳米复合材料的独特界面导致的。

图4 MWNTs 添加量对C 体系试样体积电阻率的影响Fig.4 Effect of MWNTs content on the volume resistivity of C system

图5 试样的相对介电常数与温度的关系Fig.5 Thermal dependencies of relative permittivity of samples

图6 试样的介质损耗角正切与温度的关系Fig.6 Thermal dependencies of dielectric loss of sample

3 结论

本文采用两种功能化方法处理的碳纳米管改性环氧树脂,均能使环氧树脂的韧性获得改善。两个杂化体系试样的冲击强度均明显高于未改性的环氧树脂,并且随碳纳米管掺杂量(低于1.0wt%)的增加而明显增大,碳纳米管增韧环氧树脂以纤维拔出效应为主。工频测试条件下,当测试温度超过120℃时,随温度升高,碳纳米管的加入使复合材料的εr不同程度增加,但却使tan δ 下降。

[1]张明艳,孙婷婷,张晓虹,等.蒙脱土改性环氧树脂复合材料的制备及性能研究[J].电工技术学报,2006,21(4):29-34.Zhang Mingyan,Sun Tingting,Zhang Xiaohong,et al.Study of preparation and properties of organomontmorillonite modified epoxy nanocomposite[J].Transactions of China Electrotechnical Society,2006,21(4):29-34.

[2]谈晓林,周兴平,解孝林.聚合物纳米复合材料韧性和破坏行为[J].塑料工业,2007,35(4):47-51.Tan Xiaolin,Zhou Xingping,Xie Xiaoli,et al.Toughness and fracture behaviours of polymer-matrix nano-meter composite[J].China Plastics Industry,2007,35(4):47-51.

[3]季根忠,刘维民,齐陈泽,等.刚性粒子增韧聚合物机理研究[J].高分子通报,2005(1):50-54.Ji Genzhong,Liu Weimin,Qi Chenze,et al.Research on the mechanism of rigid particles toughen polymer[J].Polymer Bulletin,2005(1):50-54.

[4]Yuen S M,Ma C C M,Wu H H,et al.Preparation and thermal electrical and morphological properties of multi-walled carbon nanotube and epoxy composites[J].Journal of Applied Polymer Science,2007,103(2):1272-1278.

[5]Li X,Wong S Y,T jiu W C,et al.Non-covalent functionalization of multi-walled carbon nanotubes and their application for conductive composites[J].Carbon,2008,46(5):829-831

[6]Park OK,Kim N H,Yoo G H,et al.Effects of the surface treatment on the properities of polyaniline coated carbon nanotubes/epoxy composites[J].Composites(Part B):Engineering,2010,41(1):2-7.

[7]Spitalsky Z,Krontiras C A,georga S N,et al.Effect of oxidation treatment of multiwalled carbon nanotubes on the mechanical and electrical properties of their epoxy composites[J].Composites (Part A):Applied Science and Manufacturing,2009,40(6-7):778-783.

[8]陈宪宏,林明,陈振华.多壁碳纳米管功能化及其增韧环氧树脂的研究[J].材料导报,2007,21(5):121-123.Chen Xianhong,Lin Ming,Chen Zhenhua.Research on functionalization of multi2walled carbon nanotubes and its toughening epoxy resin[J].Materials Review,2007,21(5):121-123.

[9]熊磊,马宏毅,王汝敏,等.KH550 修饰碳纳米管增韧环氧树脂的研究[J].航空材料学报,2009,29(4):63-66.Xiong Lei,Ma Hongyi,Wang Rumin,et al.Study on carbon nanotube grafted KH550 toughen epoxy resin[J].Journal of Aeronautical Materials,2009,29(4):63-66.

[10]王国建,郭建龙,屈泽华.乙二胺修饰的碳纳米管对环氧树脂力学性能的影响[J].玻璃钢/复合材料,2006(6):16-19.Wang Guojian,Guo Jianlong,Qu Zehua.The effect of carbon nanobutes modified by DDS on the mechanical properties of epoxy resin[J].Glass Reinforced Plastics/Composites,2006(6):16-19.

[11]Blake R,Gun’ ko Y K,Coleman J,et al.A generic organometallic approach toward ultra-strong carbon nanotube polymer composites[J].Journal of America Chemistry Society,2004,126:10226-10227.

[12]Dalton A B,Collins S,Munoz E,et al.Super-tough carbon-nanotube fibres[J].Nature,2003,423:703.