铝基体复合电沉积镍–碳纳米管复合镀层

何湘柱*,张文俊,胡贞平

(广东工业大学轻工化工学院,广东 广州 510006)

碳纳米管(CNTs)是一种结构独特的纳米材料,具有密度小、比表面积大、电导率和长径比高等优异的化学物理性能和力学性能,可用于制备纳米尺度的复合材料,在提高复合材料物理化学性能方面具有极大优势。将碳纳米管作为复合镀层的强化组元,可以制得耐磨、耐腐蚀的复合镀层[1-4]。国内外有很多学者对Ni–CNTs 复合镀层的性能进行了研究,大多数都集中在对Ni–CNTs 复合镀层的耐磨性和耐蚀性方面[5-8]。林文松等[9]研究了CNTs 的球磨处理、分散方式和分散剂对CNTs 在镀液中分散性的影响,并研究了不同工艺条件对Ni–CNTs 复合镀层硬度的影响。诸利达等[10-11]借助超声复合空气搅拌,电沉积制得机械性能优良的Ni–CNTs 复合镀层。本文采用复合电沉积方法在铝基体上制备了Ni–CNTs 复合镀层,主要考察了镀液中CNTs 的质量浓度、电流密度、分散剂浓度、沉积时间等工艺条件对复合镀层中CNTs 复合量和镀层厚度的影响,并对Ni–CNTs 复合镀层的耐腐蚀性和形貌结构进行表征,为后期研究工作提供一定参考。

1 实验

1.1 基材

阳极采用大面积DSA(稳形阳极)片,施镀前经超声清洗。阴极采用2 cm × 2 cm 的铝片,单面施镀,非施镀面采用绝缘胶带密封。

1.2 碳纳米管预处理

取适量CNTs,置于浓硝酸和浓硫酸体积比为4∶1的混合液中,在120°C 下回流8 h,冷却后用去离子水洗涤至中性,抽滤,在80°C 下干燥24 h,备用。

1.3 工艺流程

打磨─除油─水洗─酸洗[w(HCl)=10%]─水洗─化学镀镍─Ni–CNTs 复合电镀。

1.3.1 除油

1.3.2 化学镀镍

1.3.3 Ni–CNTs 复合镀

光亮剂(由磺酰亚胺类和炔醇类物质组成)1.4 g/L电镀前将镀液超声30 min,单因素实验时的基本操作条件为:CNTs 4 g/L,电流密度5 A/dm2,时间30 min,温度40°C,分散剂0.6 g/L,pH 4.0~4.5。

1.4 性能检测

采用日本日立的 S-3400N 型扫描电子显微镜(SEM)观察镀层的表面形貌,并用其附带的能谱仪(EDS)测定镀层成分。采用日本理学D-MAY 型X 射线衍射仪(XRD)分析镀层结构。镀层的耐蚀性实验是在CHI660C 电化学工作站(上海辰华)上进行,以有效面积为1 cm × 1 cm 的复合镀层或纯镍镀层作工作电极,辅助电极为大面积铂片,饱和甘汞电极(SCE)为参比电极。腐蚀介质是质量分数均为5%的NaCl 溶液、H2SO4溶液及NaOH 溶液,测定不同试样的Tafel 曲线,拟合得到对应的腐蚀电流密度(jcorr)和腐蚀电位(φcorr)。镀层的厚度按下式[12]计算:

式中,δ 为铬镀层的厚度(μm);m1、m2为电镀前、后铝片的质量(g);A 为铝片的受镀面积(cm2),ρ 为镍的平均质量密度(8.90 g/cm3)。

2 结果与讨论

2.1 各因素对Ni–CNTs 复合镀层电沉积的影响

2.1.1 镀液中碳纳米管含量的影响

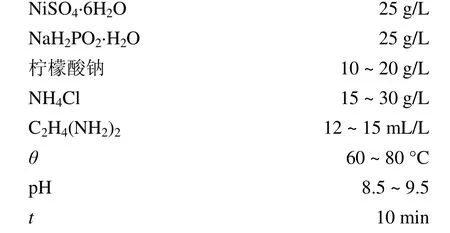

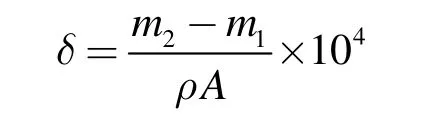

镀液中碳纳米管质量浓度对复合镀层的厚度和碳纳米管含量的影响见图1。从图1 可知,随镀液中碳纳米管含量增大,复合镀层厚度和镀层中碳纳米管的含量也相应增大。镀液中CNTs 质量浓度为4 g/L 时,镀层厚度和碳纳米管含量均达到最大,分别为28.45 μm和14.76%,继续增大镀液中的碳纳米管质量浓度,镀层厚度和碳纳米管的含量反而下降。这是因为镀液中碳纳米管的质量浓度越大,有效分散的CNTs 微粒越多,在单位时间内通过搅拌被吸附到阴极表面的CNTs颗粒数量也越多,沉积在复合镀层中的几率也越大。另一方面,碳纳米管添加量的提高会使其团聚现象不断加剧,当碳纳米管含量大于4 g/L 时,反而使镀液中有效分散的碳纳米管减少,故复合镀层中碳纳米管的含量下降。

图1 碳纳米管质量浓度对镀层中碳纳米管含量和镀层厚度的影响Figure 1 Effect of carbon nanotube concentration in bath on carbon nanotube content and thickness of coating

2.1.2 电流密度

电流密度对复合镀层厚度和碳纳米管含量的影响如图2 所示。

图2 电流密度对镀层中碳纳米管和镀层厚度的影响Figure 2 Effect of current density on carbon nanotube content and thickness of coating

从图2 可以看出,电流密度对镀层厚度的影响较大,随电流密度增大,镀层厚度基本呈直线上升,而镀层中碳纳米管含量则随电流密度增大呈先增后减的变化趋势。这是由于电流密度小于8 A/dm2时,随电流密度增大,碳纳米管的沉积速率比镍的沉积速率增加得更快[13],因此镀层中碳纳米管含量增大;电流密度为8 A/dm2时,共沉积量达到最大值。此后继续增大电流密度,镍的沉积量继续增大,但碳纳米管的沉积量反而减小,这是由于在大电流密度下基质镍金属的沉积速率远大于碳纳米管被吸附到阴极表面并被嵌入复合镀层中的速率。故电流密度以8 A/dm2为宜。

2.1.3 搅拌速率的影响

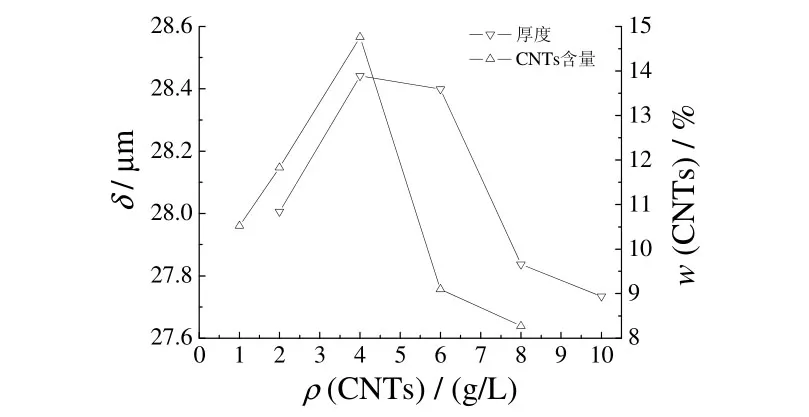

保持其他工艺条件不变,研究机械搅拌速率对复合镀Ni–CNTs 的影响,结果见图3。

图3 搅拌速率对镀层中碳纳米管含量和镀层厚度的影响Figure 3 Effect of stirring rate on carbon nanotube content and thickness of coating

从图3 可知,搅拌速率较低时,复合镀层中的碳纳米管含量较低,随搅拌速率增大,镀层中的CNTs含量增大,440 r/min 时达到最大。随后继续增大搅拌速率,镀层中的CNTs 含量减少。其原因为:搅拌速率较低时,碳纳米管未能充分分散在镀液中,镀液中可有效利用的碳纳米管含量较少,不利于碳纳米管传输并吸附在阴极表面,因此碳纳米管的复合量减少;搅拌速率增大时,碳纳米管在镀液中的悬浮性得到改善,碳纳米管向阴极表面的传输加快,颗粒吸附并沉积在阴极的概率也增大;搅拌速率过大时,镀液与CNTs 微粒都处于激烈运动之中,微粒和镀液对阴极表面的冲刷作用过大,不仅使碳纳米管微粒难于吸附在阴极表面,而且会把已经吸附在阴极表面的微粒冲刷下来重新落入镀液中,不利于镍与碳纳米管的共沉积,故复合量降低[14]。从图3 还可看出,镀层厚度随搅拌速率增大而减少。

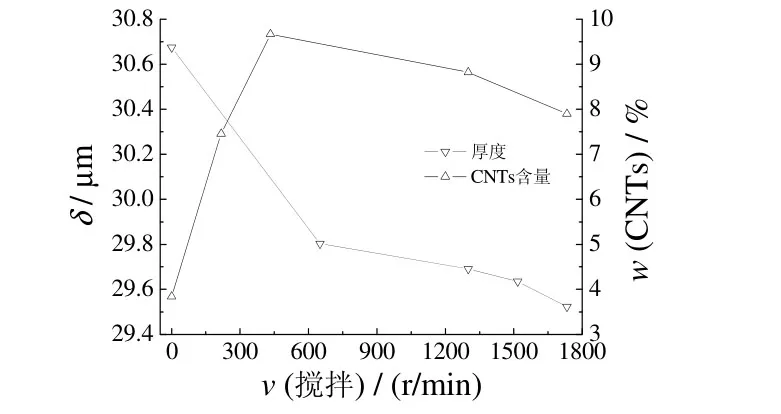

2.1.4 温度的影响

图4 温度对镀层中碳纳米管含量和镀层厚度的影响Figure 4 Effect of temperature on carbon nanotube content and thickness of coating

图4 为温度对Ni–CNTs 复合镀层厚度和碳纳米管含量的影响。由图4 可以看出,温度对镀层厚度和碳纳米管含量的影响基本一致。当温度小于40°C 时,随温度升高,CNTs 微粒的运动速率加快,增加了到达阴极表面并吸附的微粒,促进金属粒子和碳纳米管的共沉积,因此,Ni–CNTs 复合镀层厚度和碳纳米管含量增大。但继续升温,微粒的运动进一步加快,阴极对微粒的吸附能力降低,不利于微粒的共沉积;而且温度升高,使镀液黏度下降,悬浮力变差,CNTs 微粒很快沉降到镀槽底部,使得镀层中碳纳米管的复合量降低[15]。

2.1.5 沉积时间的影响

沉积时间对复合镀层的厚度和碳纳米管含量的影响如图5 所示。

图5 沉积时间对镀层中碳纳米管含量和镀层厚度的影响Figure 5 Effect of deposition time on carbon nanotube content and thickness of coating

从图5 可知,复合镀层的厚度随时间延长而呈直线增长。镀层厚度的主要影响因素为电流密度和镀覆时间,符合法拉第第一定律。但镀覆时间大于40 min时,镀层边缘存在烧焦甚至脱落现象。复合镀层中碳纳米管的含量则随时间延长而呈先增后减的趋势,这可能是因为碳纳米管不能长时间均匀悬浮于镀液中,随时间延长会逐渐沉降[16]。

2.2 Ni–CNTs 复合镀层的性能

2.2.1 耐蚀性

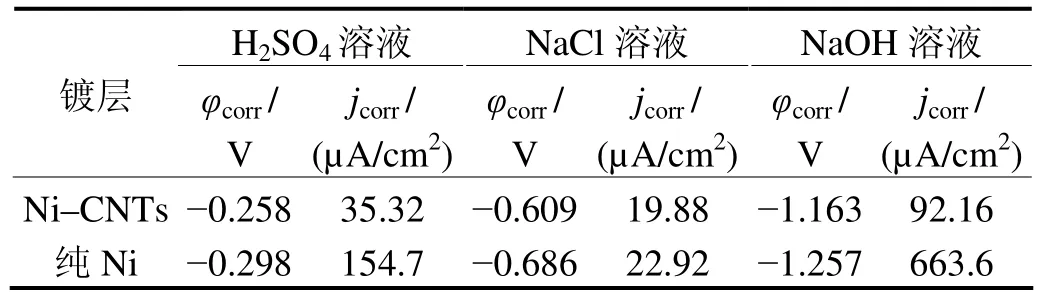

表1为纯Ni 镀层和Ni–CNTs 复合镀层在不同溶液中的腐蚀参数。

表1 镀层在不同介质中的腐蚀参数Table 1 Corrosion parameters for coatings in different corrosive media

由表1 可知,在相同腐蚀介质中Ni–CNTs 复合镀层比纯镍镀层有更高的腐蚀电位和更低的腐蚀电流密度。表明Ni–CNTs 复合镀层的耐蚀性比纯镍镀层更好。

2.2.2 表面形貌

图6 为纯Ni 镀层和Ni–CNTs 复合镀层的表面形貌。分析图6 可知,纯镍镀层的表面非常光滑、平整;Ni–CNTs 复合镀层的表面较粗糙,但无毛刺和裂纹,复合镀层如同在均匀的网面上沉积得到。这可能是因为复合电沉积过程中,CNTs 的表面有镍晶核的生成和长大,加上CNTs 微粒有一定的团聚。

图6 不同镀层的表面形貌Figure 6 Surface morphologies of different coatings

2.2.3 镀层结构

纯Ni 镀层和Ni–CNTs 复合镀层的XRD 谱见图7。

图7 不同镀层的XRD 谱图Figure 7 XRD spectra for different coatings

分析图7 可知,Ni–CNTs 复合镀层的峰比纯镍镀层的对应峰宽,说明复合镀层的晶粒尺寸比纯镍镀层小。镍镀层的形成包括晶核的生成与长大,且两者之间是竞争关系。碳纳米管吸附在阴极表面为镍生长提供更多的成核位点,阻碍了晶核的长大,因此复合镀层的粒径更小[17]。

3 结论

(1)复合镀液中的碳纳米管质量、电流密度、搅拌速率、温度、沉积时间等因素对Ni–CNTs 复合镀层的厚度和CNTs 的复合量有较大的影响。当碳纳米管为4 g/L、电流密度为8 A/dm2、搅拌速率为440 r/min、温度为40°C 以及沉积时间为40 min 时,可得到性能较好的Ni–CNTs 复合镀层。

(2)复合电沉积过程中,CNTs 微粒表面有镍晶核的生成和长大,加上CNTs 微粒有一定的团聚。因此与纯镍镀层相比,Ni–CNTs 复合镀层的晶粒尺寸更小,表面更粗糙,耐腐蚀性更好。

[1]孙巍,李文珍.碳纳米管增强铜基复合材料的制备技术研究[J].铸造技术,2008,29 (1):29-32.

[2]王裕超,丁桂甫,吴惠箐,等.超声振荡辅助制备铜基碳纳米管复合电镀层工艺[J].复合材料学报,2006,23 (5):29-33.

[3]STORCK S,MALECKI H,SHAH T,et al.Improvements in interlaminar strength:A carbon nanotube approach [J].Composites Part B:Engineering,201l,42 (6):1508-1516.

[4]张虎,汪刘应,刘顾,等.镍–碳纳米管复合电刷镀层的制备及其性能[J].电镀与涂饰,2012,31 (11):32-35.

[5]王健雄,陈小华,彭景翠,等.碳纳米管镍基复合镀层材料耐腐蚀性的初步研究[J].腐蚀与防护,2002,23 (1):6-9.

[6]陈小华,张刚,陈传盛,等.镍磷化学复合镀碳纳米管的摩擦磨损性能研究[J].无机材料学报,2003,18 (6):1320-1324.

[7]ARAI S,FUJIMORI A,MURAI M,et al.Excellent solid lubrication of electrodeposited nickel-multiwalled carbon nanotube composite films [J].Materials Letters,2008,62 (20):3545-3548.

[8]DAI P Q,XU W C,HUANG Q Y.Mechanical properties and microstructure of nanocrystalline nickel–carbon nanotube composites produced by electrodeposition [J].Materials Science and Engineering:A,2008,483/484:172-174.

[9]林文松,周细应,王思珺,等.碳纳米管/镍复合镀层硬度研究[J].机械工程材料,2005,29 (4):51-53,57.

[10]诸利达,丁桂甫,吴惠箐,等.镍基碳纳米管复合薄膜的电沉积技术[J].材料科学与工程学报,2008,26 (4):506-510.

[11]诸利达,丁桂甫,刘瑞,等.镍基碳纳米管复合电沉积薄膜的制备和机械性能分析[J].功能材料与器件学报,2009,15 (4):332-338.

[12]何湘柱,龚竹青,蒋汉瀛.三价铬水溶液电镀非晶态铬工艺[J].中国有色金属学报,1999,9 (3):646-650.

[13]相英伟,张晋远,金成海.化学复合镀纳米金刚石粉的研究[J].材料工程,2000 (4):22-25.

[14]WU G,LI N,ZHOU D R,et al.Electrodeposited Co–Ni–Al2O3composite coatings [J].Surface and Coatings Technology,2004,176 (2):157-164.

[15]ABDEL HAMID Z,GHAYAD I M.Characteristics of electrodeposition of Ni–polyethylene composite coatings [J].Materials Letters,2002,53 (4/5):238-243.

[16]何湘柱,王永秀,孙锌.镍–金刚石复合镀工艺条件的优化[J].材料保护,2012,45 (3):37-40.

[17]AN B G,LI L X,LI H X.Electrodeposition in the Ni-plating bath containing multi-walled carbon nanotubes [J].Materials Chemistry and Physics,2008,110 (2/3):481-485.