前处理对微弧氧化铝镁合金尺寸的影响

王兰*,郑业方,夏玉亮

(株洲九方热表技术有限公司,湖南 株洲 412001)

铝及其合金由于硬度低、耐磨性差而需要进行表面处理,以赋予其各种优异的功能特性。微弧氧化被广泛用于提高有色金属的表面机械性能。微弧氧化采用较高的工作电压,将工作区域由普通阳极氧化的法拉第区域引入高压放电区域,可在有色金属表面原位生长陶瓷氧化膜。这层氧化膜厚度可达300 μm,最高显微硬度可达3 000 HV,绝缘电阻大于100 MΩ,与基体结合力强,尺寸变化小,使铝合金耐磨损、耐腐蚀及电绝缘等性能得到极大改善[1-2]。

某型号动车组牵引电机的端盖要求进行微弧氧化以获得高性能的产品表面。这种端盖为铝镁合金C5M4,是由日本九洲三井铝业株式会社在韧性特别好的AC7A 材料上加以改良而得到的[3-4]。电机端盖要求高度的装配契合,因此对精加工面的孔径尺寸的精确度要求非常高,偏差不允许超过0.020 mm,同时要求微弧氧化膜厚为(0.010 ± 0.005)mm。生产实践证明,采用传统化学除油、酸洗方式对该端盖进行微弧氧化前处理时,若溶液温度、清洗时间等参数控制不力,就存在工件尺寸超出公差范围的风险。相比之下,超声波清洗具有高效,环保,温度、时间等参数易于控制的特点,在批量生产、清洗要求高、精密件加工等场合中应用,优势非常明显[5]。因此,为了避免端盖微弧氧化后尺寸超差,本文研究了微弧氧化前处理工艺对端盖尺寸的影响,并提出有效的解决措施,以期指导生产实践。

1 实验

1.1 仪器与材料

实验仪器:MAO240-H 微弧氧化电源设备(东莞秦人金属科技有限公司),CK-F7200 超声波清洗机(长沙超科机电设备有限公司),远红外线测温仪(CENTER Technology Corp.),TT260 涡流测厚仪(北京时代盈海科技有限公司),游标卡尺(上海刃具量具厂)。

实验药品:碱性铝合金清洗剂CK-J946和酸性铝合金清洗剂CK-S306,长沙超科机电设备有限公司。氢氧化钠(98%,质量分数,下同)、碳酸钠(98%)、磷酸三钠(95%),浓硝酸(98%),市售工业级。

基材:某型号动车组牵引电机的端盖,材料成分如下:Mg 3.5%~4.5%,Cu 0.22%~0.40%,Si ≤0.3%,Fe ≤0.1%,Zn ≤0.4%,Mn ≤0.6%,Ni ≤0.2%,Ti ≤0.2%,Pb ≤0.2%,Sn ≤0.1%,Al 余量。其结构如图1 所示。

图1 某型号动车组牵引电机端盖示意图Figure 1 Schematic diagram of the end cover of an EMU traction motor

1.2 铝镁合金微弧氧化工艺流程

除油─水洗─酸洗(去除表面浮灰、杂质金属)─水洗─微弧氧化─水洗─干燥─检验─成品。

(1)除油工艺1:碳酸钠50~60 g/L,磷酸三钠50~60 g/L,氢氧化钠5~6 g/L;温度40~50°C,清洗时间3~8 min。

(2)除油工艺2:20 g/L CK-J946 清洗剂,同时采用超声波清洗机(40 kHz,7.2 kW)增强除油,温度:35°C,清洗时间2~5 min。

(3)酸洗工艺1:工业浓硝酸(质量分数98%),常温,清洗时间0.5~1.0 min。

(4)酸洗工艺 2:CK-S306 清洗剂(体积分数1∶40~1∶50),常温,清洗时间1~3 min。

(5)微弧氧化工艺:六偏磷酸钠35~40 g/L,硅酸钠7~8 g/L,钨酸钠5~6 g/L,pH 9~11(用氢氧化钠调节);电源频率700 Hz,占空比18%,温度25~28°C,阴极平均电流密度1 A/dm2,氧化时间25 min。

1.3 实验方案

为了研究微弧氧化各工序对铝镁合金工件尺寸的影响,设计了两个纯化学处理方案,以探讨纯化学前处理对铝镁合金工件尺寸的影响。

方案1:采用除油工艺1,将56 件端盖置于40°C温度下浸渍5 min,清洗后采用酸洗工艺1 于28°C 酸洗1 min,分别测量来料、前处理后、微弧氧化后的端盖孔径尺寸,并测量氧化膜厚度。

方案2:采用除油工艺1和酸洗工艺1 对3 件端盖(1#、2#和3#)进行前处理,1#在28°C 分别除油10 min、20 min;2#在28°C 的工业硝酸中分别酸洗1 min、2 min;3#在45°C 分别除油10 min、20 min。分别在各步处理后测量端盖的孔径尺寸。

为了考察超声波清洗的效果,采用除油工艺2和配套的酸洗工艺2,对3 件端盖(4#、5#和6#)先除油3 min、酸洗2 min,再除油6 min、酸洗4 min,然后微弧氧化。分别在各步测量端盖孔径尺寸,并测量氧化膜厚度。

1.4 检测方法

1.4.1 孔径尺寸检测方法

样品和量具均处于室温时,采用十字取点法分别测φ 450和φ 484 孔径尺寸各两个值,取其均值。由于铝合金热膨胀系数大,导致其尺寸尤其是孔径尺寸随温度变化很明显。因此,所测孔径尺寸均在原始数据的基础上进行了温度补偿,计算得到的数据表示产品在恒温20°C时的尺寸。计算公式为:

其中,I为热膨胀补偿值(mm),L为测量所得尺寸(mm),a为产品的热膨胀系数(a =24×10−6),b为量具的热膨胀系数(b =12×10−6),t为产品的温度(°C)。

1.4.2 微弧氧化膜厚度检测方法

样品和量具均处于室温时,采用涡流测厚仪分别测量内腔和外圆精加工平面同一圆周上的氧化膜厚度各3 个值(3 个测量点将圆周三等分),取其平均值。

2 结果与讨论

2.1 纯化学前处理工艺对端盖尺寸的影响

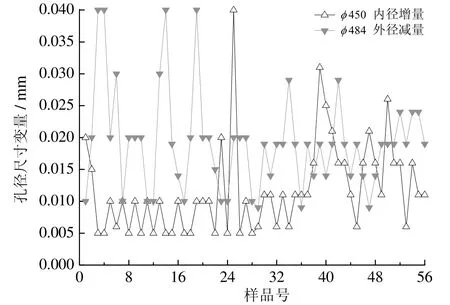

纯化学前处理引起的端盖尺寸变化见图2。图2显示,端盖经40°C 除油工艺1 溶液除油5 min、28°C工业硝酸酸洗1 min 后孔径尺寸变化大多在0.005~0.020 mm 范围内,部分在0.020~0.040 mm 之间。

图2 纯化学前处理引起的端盖尺寸变化图Figure 2 Variation of dimension of end cover by pure chemical pretreatment

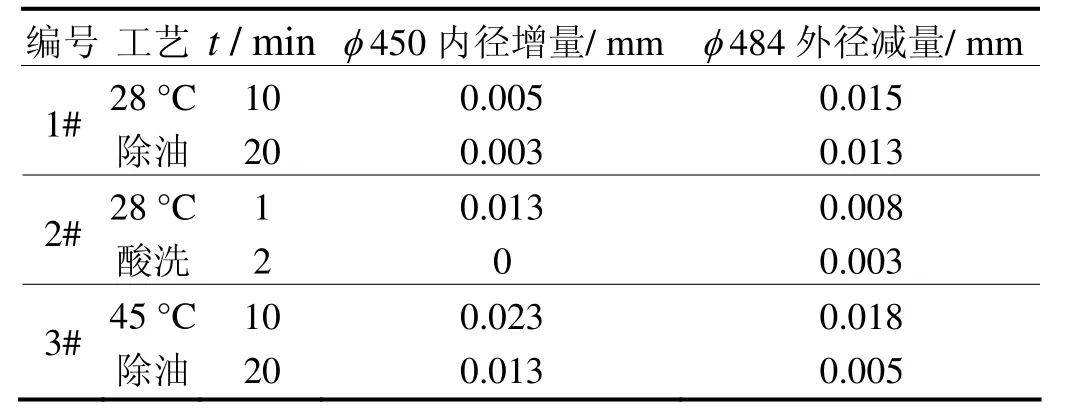

纯化学前处理参数对端盖尺寸的影响见表1。

表1 纯化学前处理参数对端盖尺寸的影响Table 1 Effects of pure chemical pretreatment parameters on dimension of end cover

表1 显示,端盖在28°C 的除油工艺1 溶液中清洗时间从10 min 增至20 min,其孔径尺寸缓慢增加;端盖在28°C 的工业硝酸中清洗时间从1 min 增至2 min,其孔径尺寸基本不变,表明铝合金在工业硝酸中的溶解速度达到一定临界值以后随时间延长而降低,这是其表面被钝化所致;当除油溶液升温至45°C 后,端盖在其中清洗10 min的孔径尺寸变化为0.018~0.023 mm,大于在28°C 除油20 min时的孔径尺寸变化0.005~0.015 mm,可见除油溶液的温度变化对端盖的溶解量影响较大;在45°C 的除油溶液中延长浸泡时间至20 min,孔径尺寸变化为0.005~0.013 mm,表明此时的端盖溶解速度已减缓。经过清洗延时、溶液升温等一系列试验后,端盖孔径尺寸累计变化达0.055~0.060 mm。可见,若纯化学前处理的清洗时间和溶液温度没有得到有效控制,端盖的孔径尺寸有超出公差的风险。

2.2 微弧氧化对端盖尺寸的影响

微弧氧化对端盖尺寸的影响统计如图3,其氧化膜厚度统计如图4。

图3 微弧氧化对端盖尺寸的影响Figure 3 Effect of micro-arc oxidation on dimension of end

图4 氧化膜厚度统计图Figure 4 Statistics of thickness of oxide film

图3 显示,端盖微弧氧化后尺寸变化集中在0.005~0.020 mm。可见,氧化工序不会引起端盖尺寸超出公差,这也验证了微弧氧化是在基体原位生长陶瓷膜,并不会引起基体尺寸变小[6]。

图4 显示,端盖内腔平均膜厚在0.005~0.012 mm之间,外圆平均膜厚在0.007~0.014 mm 之间,这是由于边缘受到的电场屏蔽比内腔小,因而脉冲电流较大,成膜速度较快,最终造成外圆和内腔氧化膜的厚度存在差异[7-8]。

2.3 超声波清洗对端盖尺寸的影响

超声波清洗对端盖尺寸的影响见表2。

表2 超声波清洗对端盖尺寸的影响Table 2 Effect of ultrasonic rinsing on dimension of end cover

表2 表明,采用除油工艺2和酸洗工艺2 对3 件端盖进行前处理后,孔径尺寸变化在0.005~0.010 mm之间,此时端盖表面清洁状态已符合微弧氧化前处理要求。继续在超声波碱液中除油6 min,酸液中清洗4 min,孔径尺寸变化在0.005~0.010 mm 之间;微弧氧化后端盖尺寸变化在0.010~0.020 mm 之间。可见,采用超声波清洗技术对铝镁合金进行微弧氧化前处理,可保证产品微弧氧化后的最终质量。经过为期半年对7 200 件端盖的生产实践,验证了超声波清洗有利于时间和温度等参数的有效控制,并稳定和提升了微弧氧化的产品质量。

3 结论

(1)端盖经过微弧氧化后,孔径尺寸变化在0.005~0.020 mm 之间,氧化膜厚度在0.005~0.014 mm 之间,证明微弧氧化过程不会引起铝镁合金尺寸变化超出公差,其原因在于微弧氧化是一种在基体原位生长陶瓷膜层的技术。

(2)采用纯化学方法对端盖进行前处理,孔径尺寸变化大多在0.005~0.020 mm范围内,部分在0.020~0.040 mm 之间;当处理时间延长或溶液温度升高时,端盖孔径尺寸的变化增加,说明纯化学方法不利于铝镁合金精密件对尺寸的控制。

(3)采用超声波清洗技术对端盖进行微弧氧化前处理,端盖孔径尺寸变化在0.005~0.010 mm 之间。该方法适用于铝镁合金精密件的微弧氧化前处理。

[1]东青,陈传忠,王德云,等.铝及其合金的微弧氧化技术[J].中国表面工程,2005,18 (6):5-9,15.

[2]李淑华,程金生,尹玉军,等.微弧氧化过程中电流和电压变化规律的探讨[J].特种铸造及有色合金,2001 (3):4-5.

[3]张锡联.动车组用铝镁合金电机端盖的研制[J].中国铸造装备与技术,2009 (4):19-21.

[4]吴兵,刘颖峰.AC7A 铝镁合金端盖的铸造工艺[J].特种铸造及有色合金,2009,29 (9):816-819.

[5]严天惠.超声波清洗的广泛应用[J].现代机械,2002 (4):104,102.

[6]金光,熊伟,李玉海,等.LY12 铝合金微弧氧化尺寸变化及膜层相组成[J].特种铸造及有色合金,2009,29 (3):201-203.

[7]马英鹤,巩春志,田修波,等.V 型铝槽内腔微弧氧化的不均匀性[J].中国有色金属学报,2011,21 (11):2909-2915.

[8]马英鹤,贾文攀,王晓波,等.三角形铝件微弧氧化膜层不均匀之因探讨[J].材料保护,2011,44 (6):8-10,27.