纳米TiO2无溶剂环氧防腐涂料的研制

何小玉,陈砺, *,严宗诚,程丽华

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广东石油化工学院化工与环境工程学院,广东 茂名 525000)

金属设备防腐蚀最有效、最常用的方法之一是在金属表面涂覆防腐蚀有机涂层,以隔绝金属基体与腐蚀介质。国内对防腐涂料的研究取得了较多成果,但还存在着研究方法落后,防腐涂层厚度大,有大量的易燃、易爆、有毒的有机溶剂逸出,对人体和环境有较大的危害等不足[1]。目前,市场上使用的防腐蚀涂料仍以传统溶剂型防腐蚀涂料为主。但近年来,世界各国相继推出了有关环境污染限制的法律法规,其中涉及涂料行业的就有涂料中有机挥发物的含量和有害的空气污染物两大问题,这样将使占整个世界涂料行业53%的溶剂型涂料的生产受到限制[2]。因此,开发低VOC 防腐蚀涂料很有必要,而无溶剂新型涂料是实现低VOC 的途径之一。

本研究主要利用正交试验法对一种纳米无溶剂防腐涂料的配方进行优化。由于涂料组分较多,影响涂层性能的因素复杂,因此在多因素、多变量的配方设计中,采用正交试验设计法合理安排实验和分析实验结果,可大大提高效率。有机涂层的防护性能主要取决于其对水、氧气或其他侵蚀性离子的阻挡屏蔽作用以及对腐蚀的抑制作用,因此,抗渗透性能是衡量涂层质量和防腐蚀效率的一个重要指标。本试验以涂层的渗水率和吸水率为重点考察指标,通过正交试验确定了涂料的最佳配方,获得了最佳的物理机械性能和防腐性能。

1 实验

1.1 原料

市售环氧树脂E-51(无色透明黏稠液体),广州市榕晟化工有限公司;端羧基丁腈橡胶(黄色透明黏稠液体),上海弘盛化工贸易有限公司;腰果壳油改性环氧树脂活性稀释剂(MD2013,浅黄色透明液体),上海美东生物有限公司;纳米TiO2(<100 nm),阿拉丁;硅烷偶联剂(KH-550),广州市欧颖化工有限公司;异丙醇,分析纯,天津市红岩化学试剂厂;磷酸锌,工业级,天津市科密欧化学试剂有限公司;氧化铁红,工业级,广州文龙化工;滑石粉(680 目),清新县骏马粉体化工有限公司;超细高岭土(<2 µm),工业级,广州亿峰化工科技有限公司;润湿分散剂(BYK-163),广州尚国化工原料有限公司;消泡剂(BYK-066N),广州锦鸿化工有限公司;固化剂(MD2008),上海美东生物有限公司;模拟海水,自制;金属基材A3 钢片数块。

1.2 实验设备及仪器

SK3300LH 超声清洗仪,上海科导超声仪器有限公司;ZKYY-2L 恒温油浴搅拌机,广州芊荟化玻仪器有限公司;ED300 涡流测厚仪,沈阳天星试验仪器有限公司;TC-YP10002 电子天平,北京同德创业科技有限公司。

1.3 涂料及涂层的制备

(1)纳米TiO2分散液的制备:称取一定量已干燥的纳米TiO2粉体,用异丙醇作介质将其配制成悬浮液,高速(1 000 r/min)分散30 min,接着超声分散30 min,移入三口烧瓶中。同时将一定量的硅烷偶联剂溶解在异丙醇介质中,室温(25°C)下1 000 r/min 搅拌15 min。混合上述2种溶液,超声场中分散30 min,然后在一定温度下于恒温油浴锅内搅拌,使偶联反应2 h,制得纳米TiO2分散液以备用。根据以前相关研究[3],用动态光散射(DLS)分析可知,制备的纳米TiO2分散液中平均粒径约为100 nm,粒径呈正态分布且稳定性好,不发生二次团聚。

(2)改性环氧树脂的制备:在三口烧瓶中按质量比9∶1 加入环氧树脂和端羧基丁腈橡胶,开动搅拌机(800 r/min),油浴加热到110~120°C 进行反应。按照GB/T 1677–2008《增塑剂环氧值的测定》标准,连续测定反应体系的环氧值,直至体系的环氧值相对稳定,反应即达到终点。冷却至室温,即制得端羧基丁腈橡胶改性环氧树脂。

(3)涂料的制备:称取一定量上述制备好的改性环氧树脂,加入腰果壳油改性环氧树脂活性稀释剂,高速(800 r/min)搅拌一定时间至分散均匀,加入上述制备的纳米TiO2分散液,最后加入颜料、填料以及相关助剂,继续搅拌均匀后超声分散2 h,出料,制得纳米TiO2无溶剂环氧涂料。

(4)涂层的固化:以所制备的涂料作为 A 组分,以腰果壳油改性酚醛胺固化剂作为 B 组分,常温下两者按质量比100∶55 机械搅拌(500 r/min)20 min 至均匀。按照GB/T 1727–1992《漆膜一般制备方法》,用毛刷刷涂到经打磨除锈、除油处理过的镀锡铁(马口铁)上[规格50 mm×100 mm×(0.2~0.3)mm],膜厚大于100 μm,25°C 下待涂料完全固化后进行相关基础物理性能测试。

1.4 涂层渗水率的测定

渗水率是评估涂层抗渗透性能(即屏蔽性能)的一个重要参数。根据涂层的渗水率,可预测该涂料的耐蚀性能。重量法是测定涂层渗水率最基本的方法[4]。

在试片上涂覆不同配比制备的涂料,待试片完全干燥后,测试涂层的厚度并称重,然后置于自制的(25 ±1)°C 模拟海水中浸泡一定时间,取出后用滤纸擦干表面,准确称量。按下式[5]计算涂层的海水渗透率J:

J =(m2−m1)/ (A·t·δ)。

式中m1、m2分别为试样浸泡前、后质量(mg),A为试样表面积(cm2),t为浸泡时间(h),δ为涂层厚度(mm)。

1.5 涂层吸水率试验

准确称量处理好的钢片,记为m1(g),然后按GB/T 1727–1979 制备试片,待其完全干燥后称重,记为m2(g)。将试片垂直浸在盛有(25 ± 1)°C 蒸馏水的烧杯中24 h 后,用镊子将试片取出,迅速用滤纸吸干涂膜表面水分,称重为m3(g)。根据下式[6]计算涂层的吸水率W:

2 结果与讨论

2.1 清漆正交试验结果

无溶剂涂料清漆的主要成分为树脂、活性稀释剂、助剂和固化剂等,树脂一般占40%~50%,活性稀释剂占树脂基体质量的2%~10%。根据前期研究,添加纳米TiO2分散液能提高涂层的防腐效果,添加量为树脂基体质量的5%~15%。鉴于单一组分的环氧粘结树脂形成的漆膜性脆、抗冲击及抗弯曲能力差,往往难以满足实际应用的要求,因此,对粘结树脂进行改性是研制高性能涂层的基础。

本研究使用端羧基丁腈橡胶改性环氧树脂为主要成膜物质,以提高漆膜的韧性[7]。选择影响漆膜的3 个主要因素,即以改性环氧树脂为A 因素、活性稀释剂为B 因素、纳米TiO2分散液为C 因素,利用正交实验法研究这3 个因素的最佳质量分数,分析对涂层耐蚀性能影响最大的因素。正交试验方案和结果分析见表1。

表1 清漆正交试验结果与极差分析Table 1 Orthogonal test results and range analysis for varnish formulation

根据极差确定影响涂层附着力的各因素的主次顺序为A >C >B,由均值确定的最佳工艺条件为A2B2C3。改性环氧树脂用量对涂层的附着力影响最大。树脂在涂料中作为主要粘结剂,很大程度上决定了涂层的附着力。其次是纳米TiO2分散液,经处理的纳米TiO2颗粒表面的羟基数量大大减少,从而减少团聚。当纳米涂层与基材接触时,处于涂层和基材界面处的基团发生反应,从而改善附着力。主要成膜树脂添加量越大,则需添加越多的活性稀释剂调节涂料的黏度以改善涂层性能,便于储存及施工。因此,活性稀释剂对涂层的性能也有较大的影响。

根据极差确定影响涂层渗水率的主次顺序为C >A >B,由均值确定的最佳工艺条件为A2B2C2。由表1可以看出,改性环氧树脂、活性稀释剂和纳米TiO2分散液对涂层渗水率的影响趋势是一致的,但是纳米TiO2分散液的添加量对涂层的渗水率影响最大。适量的纳米TiO2颗粒发挥表面效应和小尺寸效应的优势,使得漆膜基料紧密相连,漆膜更加致密,阻止离子渗透的能力增强,可以防止涂层过早腐蚀;当其添加量较少时,纳米粒子还不足以对基料之间产生的空隙进行有效的填充,漆膜致密性的提高并不明显;当其添加超过一定量后,部分纳米粒子之间发生团聚,不仅会影响其自身填充性和流动性,而且会影响其他组分在漆膜中的分布状态,导致漆膜的致密性和防腐性能下降[8]。因此,本研究中添加12%的纳米TiO2分散液使涂层具有较高的耐腐蚀性能。改性环氧树脂作为主要成膜物,其固有的优良耐化学药品性使以其为主要成膜物的漆膜具有很好的耐腐蚀性能。活性稀释剂作为涂料的一个调节剂,对漆膜耐蚀性能的影响较前两者小。

根据均值综合考虑3 个因素对漆膜附着力和渗水率的影响,可得最佳的工艺条件为A2B1C3,即漆膜中改性环氧树脂的质量分数45%,活性稀释剂2%,纳米TiO2分散液12%。

2.2 颜填料、颜基比和助剂配方试验

为提高涂层的防腐性能,涂料中添加了等量的磷酸锌和氧化铁红作为颜料,滑石粉和超细高岭土作填料。颜基比是涂料配方的重要参数之一,为了提高涂料各组分的分散效果,消除涂层针孔等弊病,改善涂层的成膜性能,需要添加润湿分散剂、消泡剂等主要助剂。涂料清漆采用2.1 所得最佳工艺条件,以颜料为A 因素、填料为B 因素、颜基比为C 因素、助剂为D因素进行正交试验,研究该无溶剂涂料体系中颜填料、颜基比和助剂的最佳配比及对涂层防腐蚀性能影响较大的因素[9]。颜基比对涂膜附着力有很大的影响,因此可通过测试涂层附着力,选择适宜的颜基比。本研究主要探索涂层的耐腐蚀性能,而涂层的阻挡性能越好,金属的腐蚀进程就越缓慢。吸水率可评估涂层的抗渗透和耐蚀性能[10],因此,本研究将涂层浸泡于模拟海水中,检测其海水吸水率和起泡面积以综合评价涂层的耐蚀性能。正交试验方案及结果见表2。

由表2 的极差可知,颜基比对涂层附着力的影响最大,这是因为颜基比对涂料的理化性能和机械性能有着非常重要的影响。颜基比过高时,没有足够的基料使颜填料粒子充分润湿,颜料粒子间隙中有空气存在,使涂膜出现孔隙,涂膜的性能(如耐蚀性能、成膜性能、附着力等)均下降;颜基比过低,则涂层不能很好地保护基体,防腐蚀性能也下降,而且会导致涂料的成本增加、遮盖力差等。颜基比不同,漆膜的性能也不同[11]。

表2 颜填料和助剂正交试验结果与极差分析Table 2 Orthogonal test results and range analysis for pigments,fillers,and auxiliary agents

由表2 亦可见,对于不同原料配比的涂层,其起泡面积和吸水率的变化趋势一致,表明涂层的起泡面积和吸水率均反映涂层的抗介质渗透能力(即涂层的耐腐蚀性能),故只需讨论其一,即可表明不同颜填料、颜基比和助剂配比对涂层耐腐蚀性能的影响。下面仅就涂层的吸水率进行讨论。

由表2 可见,颜基比不仅是涂层附着力最大的影响因素,而且对涂层吸水率的影响也最大。颜基比增大,涂层的吸水率下降,即耐蚀性能提高。若颜基比太小,虽然基料能提供屏蔽性,但相对的防锈颜料量减小,起不到足够的防腐蚀作用;颜基比太大,则防锈颜料相对量增加,不能形成完全连续的涂膜,渗透性增大,离子易透过涂膜,不能提供长期的防腐蚀作用,最终导致涂层的防腐性能下降。其次,助剂对涂层性能也有较大影响。这是由于添加助剂可减少涂层缺陷,并提高了涂层的前期防腐蚀能力。

颜填料用量及类型对漆膜的防腐性能有很大影响,颜填料越稳定,制备的漆膜就越稳定。本研究选用磷酸锌、氧化铁红、滑石粉和超细高岭土作为防锈颜填料体系,是因为颜填料的种类、颗粒形状对防腐涂料的抗渗透性、抗腐蚀能力有较大的影响[12]。磷酸锌不仅是一种无毒、无公害的防锈颜料,其对3 价铁离子具有很强的缩合能力,磷酸根离子与铁阳极反应,可形成以磷酸铁为主体的坚固的保护膜,这种致密的纯化膜不溶于水,硬度高,附着力优异,从而呈现出卓越的防锈性能,同时,磷酸根与Fe2+形成配合物,可抑制锈蚀的形成和发展。这种配合物可以与漆料的极性基团(羟基和羧基)进一步配位,生成稳定的交联配合物,增强了涂层的耐水性和附着力。滑石粉和超细高岭土作为超微材料,能大大改善涂层中颜填料的体积填充密度,减少了毛细管作用,提高了涂层对腐蚀介质的屏蔽作用,因而大大提高了涂层的抗渗透能力。超微材料的比表面积大,表面排列的原子数目与内部原子数目之比明显增加,而且表面原子的键合状态与内部原子不同,键态失配,出现了非化学平衡。在与其他组分(主要是成膜树脂)作用时,两者之间产生很大的作用力,因而涂层本身的强度、密度、韧性提高,使涂层和基材的附着力得到显著提高。

综上所述,根据颜料、填料、颜基比和助剂的不同配比对涂层综合性能的影响分析评价,最佳配比应为A2B2C3D1,即颜料的质量分数16%,填料24%,颜基比约为1.6,助剂0.8%。

2.3 涂料与固化剂的优化

固化剂的用量是影响涂层性能的一个重要因素。当固化剂用量偏少时,环氧基与活拨氢的开环交联反应不完全,导致固化反应进行不完全,影响其力学性能;当固化剂用量过多时,反应太剧烈,导致有些环氧基团反应不充分,固化剂未完全反应,而且过多的胺基也影响涂层的固化质量。上述两种情况均会影响固化体系空间结构的致密性,进而影响涂层的物理化学性能。通常固化剂的用量按照环氧基团的量来确定,其依据是以胺基上的一个活泼氢和一个环氧基相作用来考虑,各种伯胺、仲胺的用量可按公式计算求出。但是,由于本实验选用的固化剂分子中胺基上的活泼氢原子数及固化剂分子量均未确切给出,因此需用实验来确定固化剂用量。选用上述优化配方制备的涂料作为A 组分,腰果壳油改性酚醛胺环氧树脂固化剂为B 组分,按A 组分与B 组分质量比分别为100∶45、100∶50、100∶55、100∶60 作对比,根据防腐涂料的基本性能要求,选用涂层的基本机械性能和可表征涂层致密性的耐水煮性能来衡量固化剂的最佳用量,试验结果见表3。

表3 固化剂用量对涂层性能的影响Table 3 Effect of the dosage of curing agent on performance of the coating

根据表3 的试验结果,随着固化剂用量的增大,涂层的干燥时间缩短,机械性能和致密性先提高后降低。当涂料与固化剂质量比为100∶55时,涂层的机械性能和致密性最好。

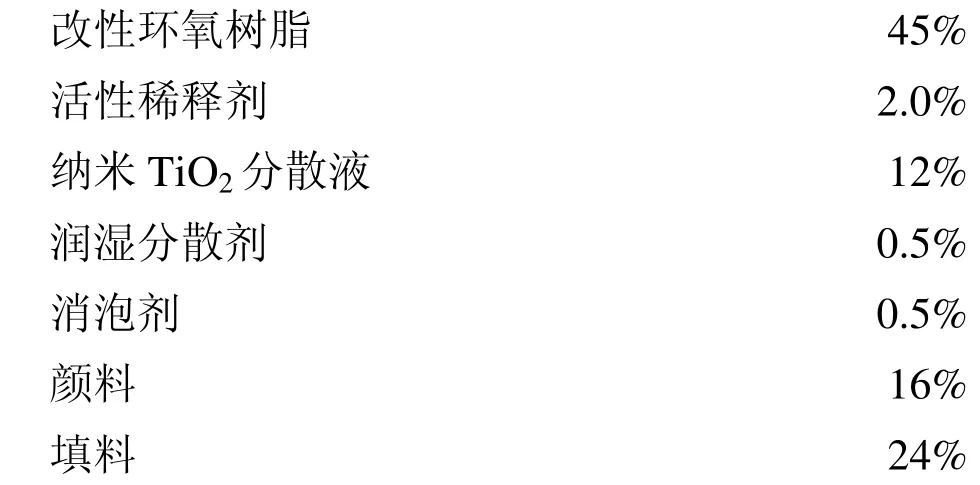

综上所述,纳米TiO2无溶剂环氧防腐涂料的最优配方如下(以质量分数表示)。

A 组分:

B 组分:腰果壳油改性酚醛胺环氧树脂固化剂。

A 组分与B 组分质量比为100∶55。

2.4 涂料性能测试结果

采用上述最优的涂料配方制备了纳米TiO2无溶剂环氧防腐涂料,测试其涂层的相关物理性能及耐海水、耐原油和耐盐雾性等防腐性能,检测结果见表4。

表4 最佳配方制备的涂层性能检测结果Table 4 Performance test results for the coating prepared by the optimized formulation

由表4 可见,以最佳配方配制的防腐涂料所得涂层的物理机械性能和防腐性能指标均达到或优于国家标准。

3 结语

通过正交试验对树脂基体、活性稀释剂和纳米TiO2分散液的配比以及颜填料、颜基比和助剂进行了优化,得到纳米TiO2无溶剂环氧防腐涂料的最佳配方。其中A 组分含端羧基丁腈橡胶改性环氧树脂45%、活性稀释剂2%、纳米TiO2分散液12%、颜料16%、填料24%、助剂0.8%,颜基比约为1.6;B 组分为腰果壳油改性酚醛胺环氧树脂固化剂;A 组分与B 组分质量比为100∶55。在最优条件下配制的涂料,附着力0级,柔韧性1 mm,冲击强度>50 kg·cm,耐海水、耐原油试验720 h 以及耐盐雾试验168 h 后涂层不起泡、不生锈,具有较好的机械性能和优良的防腐性能。

[1]刘国杰.现代涂料工艺新技术[M].北京:中国轻工业出版社,2000:245-248.

[2]杜建伟,范云鹏.浅谈液态环保型环氧防腐蚀涂料[J].现代涂料与涂装,2011,14 (9):11-15.

[3]何小玉,陈砺,严宗诚,等.纳米TiO2分散液/环氧涂料的制备及性能研究[J].涂料工业,2013,43 (9):36-41.

[4]杨丽霞,张三平,林安,等.有机涂层渗水率及金属界面腐蚀的研究进展[J].材料保护,2001,34 (10):28-30.

[5]汤志刚,张三平,周学杰,等.防腐涂料的抗渗透性能评价[C]// 第六届全国表面工程学术会议论文集.兰州:中国机械工程学会表面工程分会,2006:147-149.

[6]李伟辉,陈建,钟良.环氧及聚氨酯类涂层抗渗及防腐蚀性能研究[J].四川理工学院学报(自然科学版),2006,19 (4):46-48.

[7]陈青,宫大军,魏伯荣,等.端羧基丁腈橡胶改性环氧树脂的研究[J].绝缘材料,2011,44 (2):30-33,38.

[8]陈中华,王玉琼,苏国徽,等.纳米浆料对水性防腐隔热涂料性能影响的研究[J].化工新型材料,2010,38 (2):108-110.

[9]邱华,张宗明,冉洪武,等.正交试验方法在防腐涂料研究中的应用[J].表面技术,2006,35 (6):67-68,81.

[10]林安,张三平,杨丽霞,等.玻璃鳞片含量对环氧类重防蚀涂层抗蚀性能的影响[J].材料保护,2002,35 (12):13-15.

[11]张娟,陈岳林,蒋晨,等.无溶剂环氧重防腐涂料的制备及性能测试[J].广东化工,2012,39 (8):31-33.

[12]阮林华,张彦军,张盈盈,等.电化学方法评价涂层颜填料的防腐蚀性能[J].腐蚀与防护,2011,32 (2):119-120.