木质基材用紫外光固化清漆的制备及其性能

郑友明,胡孝勇*

(广西科技大学生物与化学工程学院,广西 柳州 545006)

木质基材是一种具有亲水膨缩性的多孔纤维材料,其在家具、木质地板及内墙装饰领域有着广泛的应用。为了保持原木美观、改善木质基材的表面性能,人们常采用清漆对其进行装饰保护[1]。目前,市场上使用的木器清漆主要是采用溶剂–热固化型技术生产,但该技术因高挥发性有机化合物(VOC)的排放而造成环境污染和能源浪费,同时也带来漆膜附着力差、表面平整性低及易受沾污等问题,而使其应用范围受到限制[2-3]。

随着节能环保法规的日益完善,清漆的制备工艺技术得到很大的改善,特别是UV 技术在清漆上的应用,改变了传统热固化技术所带来的缺陷[4]。20世纪60年代,德国拜耳(Bayer)公司率先以不饱和感光聚酯为基础树脂开发了第一代UV 固化木器清漆,并实现产业化[5]。近50年来,又相继开发出多种主体树脂制备UV 固化清漆,其中,PUA(聚氨酯丙烯酸酯)树脂因其结合聚氨酯和聚丙烯酸酯两大特性,受到人们的广泛关注,其通过UV 固化技术可在木器表面形成光亮、平整及附着力高的涂膜[6]。但结晶后的漆膜柔韧性下降,易发生脆性断裂,且涂膜表面易受污质的腐蚀,从而限制其进一步应用[7]。目前,国内外对于木质基材用UV 固化清漆的防污性能研究较少,其技术主要是采用纳米氧化物改性[8-9]。为了解决此弊端,本研究采用有机硅改性聚氨酯丙烯酸酯树脂为低聚物,并引入含氟功能活性单体,制备一种具有防污、防潮性能的木质基材用UV 固化清漆。

1 实验

1.1 主要原料及设备

六亚甲基二异氰酸酯(HDI)三聚体,工业级,宁波市镇海顺祥化工有限公司;丙烯酸羟乙酯(HEA)、丙烯酸甲酯(MAA),工业级,广州市中业化工有限公司;对苯二酚,分析纯,天津科密欧化学试剂有限公司;季戊四醇三丙烯酸酯(PETA)、甲基丙烯酸十二氟庚酯(AF-G04),工业级,溧阳瑞普新材料有限公司;乙烯基三乙氧基硅烷(A151),工业级,南京向前化工有限公司;二月桂酸二丁基锡(DBTDL),化学纯,天津化学试剂一厂;光引发剂TPO、184和AIBN,工业级,南京嘉中化工科技有限公司;乙酸丁酯、N,N−二甲基甲酰胺(DMF),分析纯,汕头西陇化工有限公司;二正丁胺,化学纯,浙江建业化工股份有限公司;盐酸,分析纯,广州市上太化工有限公司。

UV 固化装置(18 W),柳州振天塑胶科技有限公司;QHQ 型漆膜铅笔划痕硬度仪,天津科联材料试验机厂;UV-2102PC 型紫外可见光光度计,尤尼克(上海)仪器有限公司;JCY-1 接触角测量仪,上海方瑞仪器有限公司;TSY-T3 型透湿性测试仪,济南兰光机电技术有限公司。

1.2 有机硅/聚氨酯丙烯酸酯的制备

将55 g 的HDI 三聚体和2 g 的A151 有机硅活性单体加入到装有10 g 乙酸丁酯和DMF 混合溶剂的四口烧瓶中,升温至55°C,均匀搅拌直至分散均匀。通过恒压滴液漏斗滴入15 g 的HEA、0.5 g 的DBTDL 催化剂及适量的阻聚剂,并控制滴加速度;滴加30 min后逐步升高温度至70°C 左右,反应3.5~4.0 h,反应过程中定时取样对体系中─NCO 的含量进行测定,当测定结果达到理论值时,视反应结束。冷却至室温,即得有机硅/PUA 预聚物,密封保存待用。

1.3 聚丙烯酸甲酯(PMA)的制备

将0.5 g 的AIBN和10 g 的乙酸乙酯溶剂加入到通有氮气保护的四口烧瓶中,升温至65°C,均匀搅拌混合30 min,按计量分3 次加入60 g 丙烯酸甲酯(即每次20 g,加入时间间隔为30 min)及0.25 g 的AIBN。滴加完后升温至75°C,继续搅拌3~4 h,直至溶液均匀透明,冷却至室温即得PMA,密封保存待用。

1.4 UV 固化漆膜的制备

在常温下按配方剂量将一定量的有机硅改性PUA低聚物与PMA和活性稀释剂(PMA和活性稀释剂的加入有助于提升漆膜的自流平性能,使漆膜具有光滑均匀的表面,赋予漆膜较好的视觉效果)置于密闭容器中均匀混合,1 h 后滴加适量的AF-G04 单体、复合光引发剂及助剂,继续搅拌直至溶液均匀透明。将溶液以自流平方式涂于打磨干燥的铁片上,置于18 W 紫外灯下照射10~30 min,制得UV 固化清漆漆膜。

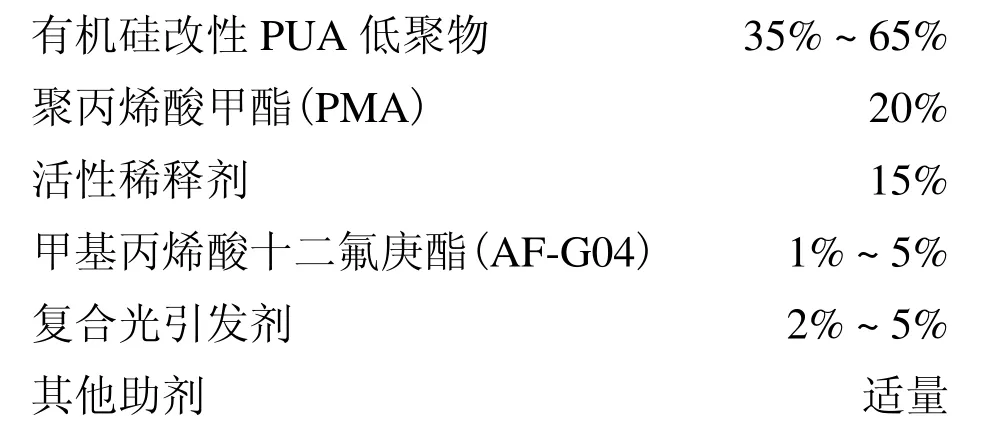

UV 固化清漆实验基本配方如下(以质量分数表示):

1.5 漆膜主要性能测试

铅笔硬度按照GB/T 6739–2006《色漆和清漆 铅笔法测定漆膜硬度》测定;防潮性能按照GB/T 1037–1988《塑料薄膜和片材透水蒸气性试验方法 杯式法》,采用透湿性测定仪进行测定,通过透湿率分析防潮性能;防污性能测试:将固化后的漆膜置于相对湿度为40%、温度为23°C 的油污环境下7 d,观察漆膜表面的发霉现象。贮存稳定性测试:将待测黏稠溶液密封保存后置于阴凉处,常温静置240 h,以该溶液出现变黄现象时的时间作为衡量指标。柔韧性按照GB/T 6742–2007《色漆和清漆 弯曲试验(圆柱轴)》测试。疏水性能按照GB/T 24368–2009《玻璃表面疏水污染物检测 接触角测量法》,采用接触角测量仪对漆膜表面接触角进行测试,通过接触角评价漆膜的疏水性。热性能采用差示扫描量热法(DSC)进行表征,N2气氛,从室温以20°C/min 降温至−150°C,恒温3 min 后,以20°C/min升温至140°C,记录并扫描升温曲线。

1.6 结构表征

采用红外光谱(FT-IR)法进行结构表征(KBr 压片制样),采用扫描电镜(SEM)观察漆膜表面形貌,采用紫外光分光光度计(UV)法测试漆膜的透光率(以水作对比基线,波长范围为200~700 nm)。

2 结果与讨论

2.1 有机硅/PUA 低聚物含量对漆膜性能的影响

PUA 低聚物作为UV 固化清漆的主体树脂,决定了漆膜的主要性能,而且有机硅活性单体的引入提高了PUA 低聚物的反应性及其综合性能。在复合光引发剂和丙烯酸含氟单体AF-G04 质量分数分别为3.5%和4.0%的前提下,研究了有机硅/PUA 低聚物含量对漆膜性能的影响,结果如表1 所示。

表1 有机硅/PUA 低聚物含量对漆膜性能的影响Table 1 Effect of the content of organic silicone/PUA oligomer on properties of the film

由表1 可知,随着有机硅/PUA 低聚物含量的不断增加,由于双键含量逐渐增多(活性基团增多,反应活性增强),交联密度逐渐增大,因此漆膜的固化时间缩短,硬度增大,同时柔韧性变差。有机硅的引入使得漆膜的疏水性和热稳定性呈上升趋势,这是由于分子链中存在Si─O 键,其具有很高的键能和离子化倾向,可在漆膜表面形成低表面能,因而可提高漆膜的疏水性和热稳定性。综合考虑,选择有机硅/PUA 低聚物的用量为50%,此时漆膜综合性能相对较好。

2.2 丙烯酸含氟单体AF-G04 含量对漆膜表面性能的影响

丙烯酸含氟单体的引入在提高UV 固化速率的同时可降低漆膜的表面能,从而减少漆膜表面对水的吸收率。在有机硅/PUA 低聚物的用量为50%、复合光引发剂质量分数为3.5%时,改变AF-G04 的含量,研究其对漆膜表面性能的影响,结果如图1 所示。

图1 AF-G04 含量对漆膜水接触角和透湿性的影响Figure 1 Effect of the content of AF-G04 on water contact angle and moisture permeability of the film

由图1 可知,随着AF-G04 含量的增加,漆膜表面的水接触角增大,从而有效降低漆膜对水的吸水率。这是因为含氟单体的引入使得强极性的氟原子与C元素结合并夺取其电子形成一种稳定结构,导致C─F 基团很难与其他键发生范德华力作用,从而降低了漆膜的表面能,减少了漆膜表面对水的吸收,起到防水防潮作用。另外,在有机硅和丙烯酸含氟单体共同作用下,涂层内部形成特殊结构,油污不易侵入,从而显著提高漆膜的疏水性和防污性。

图2a、2b为有机硅和含氟单体改性前后漆膜表面发霉情况的SEM 照片(放大倍数为1 000 倍)。

图2 有机硅和含氟单体改性前后漆膜表面的发霉状况Figure 2 Moldiness of the film before and after modification by organic silicon and fluorine-containing monomer

由图2a、2b 对比可以看出,未经有机硅和含氟单体改性的PUA 漆膜出现了大面积的发霉现象,而改性后的漆膜表面状况良好。结合图1 可知,氟硅单体的引入显著提高了漆膜的防潮防污性能。当AF-GO4 含量达到5%时,漆膜表面水接触角可达到87°。但试验发现,AF-GO4 含量大于4.5%时,在提高接触角的同时会影响清漆的透光性和力学性能。因此,考虑漆膜的综合性能,选择AF-G04 含量为4.5%。

2.3 复合光引发剂R 值对漆膜固化性能的影响

光引发剂是UV 固化清漆的重要组分之一,其对UV固化清漆的固化速度起决定性作用。在有机硅/PUA低聚物的用量为50%、丙烯酸含氟单体AF-G04 质量分数为4.5%时,研究了复合光引发剂体系中光引发剂184和TPO 的质量比对漆膜性能的影响(复合光引发剂的用量为3.5%),结果如表2 所示。由表2 可知,当光引发剂184和TPO 质量比比较小时,复合光引发剂主要是以TPO为主,因其含有苯基发色基团且活性相对较低,故UV 固化时间长,影响清漆的透光性和贮存稳定性。随着光引发剂184和TPO 质量比的增大,高活性184 含量逐渐增多,体系固化时间缩短,且漆膜透光性、交联密度和硬度增大。但光引发剂184和TPO质量比大于1.2时,由于复合光引发剂活性增大,交联密度的增大导致体系结晶增大而影响链段运动,限制光吸收,因而透光率降低。综合考虑,光引发剂184和TPO 质量比为1.2,其总的质量分数为3.5%时,漆膜性能最佳。

表2 复合光引发体系中184和TPO 质量比对涂膜性能的影响Table 2 Effect of mass ratio of photoinitiator 184 to TPO in composite photoinitiator system on properties of the coating

2.4 UV 固化漆膜的DSC 曲线

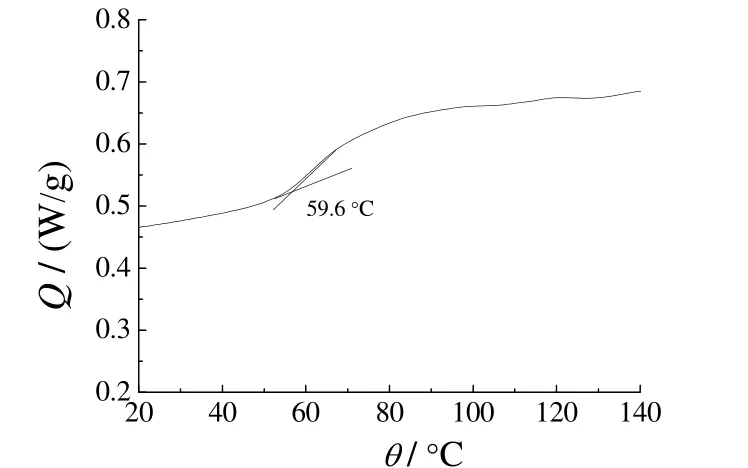

综上所述,制备UV 固化清漆的最佳工艺条件为:有机硅/PUA 低聚物的用量为50%,丙烯酸含氟单体AF-G04 质量分数为4.5%,复合光引发剂质量分数3.5%且184和TPO 质量比为1.2。在此条件下制备的UV 固化清漆的DSC 曲线如图3 所示。由图3 可知,该漆膜的内推起始温度为51.7°C,中点温度为59.6°C,外推终止温度为67.2°C,说明UV 固化清漆的玻璃化温度为59.6°C。

图3 UV 固化漆膜的DSC 曲线Figure 3 DSC curve for the UV-cured film

由此可见,有机硅和丙烯酸含氟单体的引入改善了漆膜的耐热性,同时降低了漆膜的玻璃化温度,有利于黏液的施工作业,提高效率。

2.5 UV 固化漆膜的结构表征

对在上述优化条件下制备的UV固化膜进行FT-IR表征,结果如图4 所示。由图4 可知,3 383 cm−1为N─H 键伸缩振动吸收峰,2 938~3 106 cm−1为O─H伸缩振动吸收峰,1 726 cm−1为─C═O 的伸缩振动吸收峰,1 062 cm−1为C─O 键的伸缩振动特征峰,表明聚合物中存在氨基甲酸酯基(─NH─C─O─O─);在1 062~1 194 cm−1区域内,吸收峰强度较大,应该为Si─O 键伸缩振动与C─C 键的伸缩振动叠加所形成的吸收峰,表明清漆体系中含有有机硅链段;767~843 cm−1区域内,吸收峰强度较大,应该为C─F 键的伸缩振动吸收峰,表明清漆体系中含有氟碳单体链段。

图4 UV 固化漆膜的红外光谱Figure 4 FT-IR spectrum for the UV-cured film

2.6 紫外光谱表征

聚合物透光性主要取决于光的极性及其与聚合物之间极化的相对程度。极性相近,则透光率大。选择最佳工艺制备的UV 固化清漆,研究其紫外光谱的吸光度及透光率,结果如图5 所示。

图5 UV 固化漆膜的紫外光谱Figure 5 UV spectra for the UV-cured film

由图5 可知,在邻近红外光区域的长波段,漆膜的透光率显著高于靠近紫外光区域的短波段。这是有机硅和丙烯酸活性单体的引入使得该聚合物分子内形成一种无规结构,光线在聚合物中折射损坏较小,因此光的透过率较大。在700 nm 波长下清漆的透光率达到了90%以上,在400 nm 波长下透光率为80%以上,得到的清漆透光率较好,适合作为原木清漆的使用。

3 结语

选择有机硅改性聚氨酯丙烯酸低聚物为基础树脂,引入含氟功能单体AF-G04,制备了一种具有防污防潮性能的木质基材用UV 固化清漆。当有机硅/PUA低聚物的用量为50%、丙烯酸含氟单体AF-G04 质量分数为4.5%、复合光引发剂质量分数为3.5%且184和TPO 质量比为1.2时,所制备的UV 固化清漆在室温放置10 d 不黄变,在700 nm 波长下的透光率达到90%以上,其漆膜硬度达到5H,具有良好的热稳定性和防潮防水性能,而且玻璃化温度(59.6°C)低,有利于施工作业,满足木器的涂装需求,是一种环境友好型的UV 固化清漆。

[1]黄琼涛,闫小星,孙宏南,等.UV 固化水性木器涂料的发展现状及应用[J].家具,2013,34 (2):12-14.

[2]STUDER K,DECKER C,BECK E,et al.Thermal and photochemical curing of isocyanate and acrylate functionalized oligomers [J].European Polymer Journal,2005,41 (1):157-167.

[3]JOHANSSON K,JOHANSSON M.Fatty acid methyl ester as reactive diluent in thermally cured solvent-borne coil-coatings—The effect of fatty acid pattern on the curing performance and final properties [J].Progress in Organic Coatings,2008,63 (2):155-159.

[4]SOKOL A A.Ultraviolet (UV)cured coatings [J].Metal Finishing,2010,108 (11/12):196-204.

[5]郑友明,胡孝勇.新型紫外光固化聚氨酯丙烯酸酯涂料的研究进展[J].涂料工业,2012,42 (10):73-76.

[6]韩建祥,胡孝勇.UV 固化聚氨酯丙烯酸酯涂料的研制及其应用[J].涂料工业,2013,43 (1):15-18.

[7]韩建祥,胡孝勇.UV 固化聚氨酯丙烯酸酯涂料的研制及其应用[J].涂料工业,2013,43 (1):15-18.

[8]李培枝,沈一丁,李刚辉.全氟聚氨酯丙烯酸酯聚合物的制备与应用[J].高分子材料科学与工程,2010,26 (3):119-122.

[9]KIM D W,JEON K Y,LEE Y H,et al.Preparation and characterization of UV-cured polyurethane acrylate/ZnO nanocomposite films based on surface modified ZnO [J].Progress in Organic Coatings,2012,74 (3):435-442.