低温固化阴极电泳涂料的研究

孙超

(潍坊科技学院化工学院,山东 寿光 262700)

上世纪70年代初,美国PPG 公司首次研究出阴极电泳涂料,之后,阴极电泳涂料以其优良的性能逐渐代替了阳极电泳涂料,而广泛应用于汽车、家电等行业[1-3]。目前,阴极电泳涂料主要是以双酚A 环氧树脂与有机胺化合物的加成物为骨架,固化温度一般为160°C左右。一些含橡胶、塑料的部件在此温度下容易膨胀变形,从而影响部件的精确性[4-6]。因此,降低涂料的固化温度成为研究重点,而降低甲苯二异氰酸酯的封闭温度是降低固化温度的有效方法。有文献提到乙二醇单丁醚和乙二醇单乙醚以一定比例混合作为固化剂,其固化温度可降到150°C[7]。但在一些精密仪器行业,仍需要固化温度更低的电泳涂料,故寻求合适的固化剂成为阴极电泳涂料的发展趋势。

本文采用新的封闭剂丙酮肟制得环氧阴极电泳涂料,其固化温度为140°C,较目前电泳涂料的固化温度明显降低,减少了能耗,并研究了涂料电泳过程中电泳时间、固体分对漆膜性能的影响。

1 试验

1.1 试剂材料

2,4−甲苯二异氰酸酯(TDI),工业级,烟台万华股份有限公司;双酚A 环氧树脂,工业级,广州维立纳化工有限公司;聚酰胺树脂(260 mgKOH/g)、二丁基二月桂酸锡(分析纯),上海昊化化工有限公司;丙酮肟、二乙醇胺,分析纯,天津巴斯夫公司。

1.2 阴极电泳涂料的合成

1.2.1 全封闭TDI 的合成

称取60 g TDI 和0.2 g 催化剂(二丁基二月桂酸锡的乙二醇单丁醚溶液),加入到500 mL 的四口烧瓶中,搅拌加热至30°C,0.5 h 后用分液漏斗缓慢滴加51 g丙酮肟,0.5 h 滴加完毕,升温至40°C 左右,搅拌反应5 h,至TDI 中的NCO 基团完全反应。

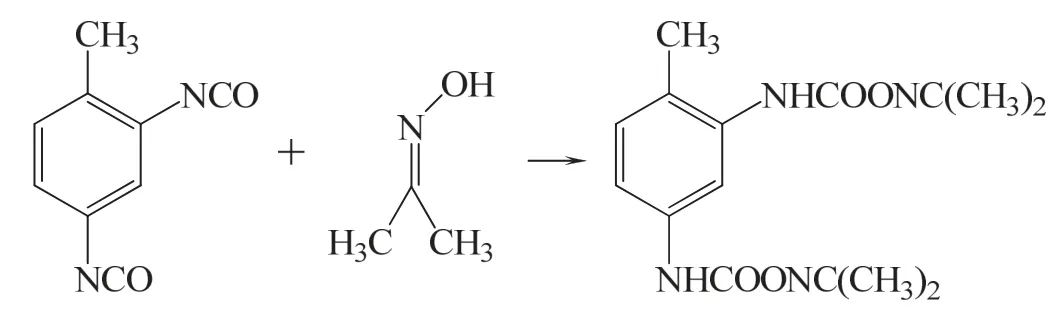

反应式如下:

1.2.2 环氧型基料树脂的合成

称取340 g 环氧树脂E-20(环氧值0.2)和100 g 乙二醇单丁醚加入到三口烧瓶中,加温搅拌直到树脂完全溶解,降温至60°C,滴加70 g 二乙醇胺,控制滴加速度,0.5 h 内加完,升温至95°C 左右,保温搅拌2 h;降温至60°C,加入200 g 聚酰胺树脂和130 g 全封闭的TDI,加热到100°C,升温过程中需要缓慢搅拌,3.5 h 后降温至50°C,加入27 g 冰醋酸离子化,搅拌反应0.5 h,得离子型环氧型基料树脂。反应方程式为:

1.2 阴极电泳涂料的配制

称取适量基料树脂,按固体分18%的比例计算去离子水的量,用WX750CY 型高剪切乳化机(德国西尔普机械制造有限公司)乳化、分散,制得阴极电泳涂料乳液,外观为乳白色并泛有蓝光。

以黑色电泳漆为例。称取基料树脂20 g,加入20 g去离子水,用高速剪切机乳化成乳液,加入钛白粉7 g,炭黑5 g,润湿分散剂1 g,异丙醇5 g,倒入球磨机研磨30~50 min,得到黑色颜料浆,再加入180 g 去离子水稀释至固体分为18%。

称取等质量的乳液和颜料浆,搅拌熟化24 h,得到阴极电泳涂料,用pH 计测定涂料的pH,若pH 较高,滴加冰醋酸调整乳液pH 至6 左右。

1.3 槽液的电导率

利用DDSJ-308F 电导率仪(上海仪电科学仪器股份有限公司)测得合成涂料的电导率为900 μS/cm,但在电泳过程中,由于杂质离子的混入,加上游离出的醋酸的浓度增加,电导率会逐渐增大。电导率的升高降低了涂料泳透力,加剧了电解,使槽液升温过快,电导率超过1 600 μS/cm 时,涂膜出现针孔现象;如果槽液电导率过低,带电微粒定向泳动速度过慢,电沉积效率低,漆膜薄。阴极电泳涂料槽液的电导率通常控制在900~1 600 μS/cm,才能保证涂层的质量。

1.4 阴极电泳涂料的涂装

选择钢板(被涂物),经碱洗脱脂、酸洗除锈后,浸入Zn(H2PO4)2的稀磷酸溶液中磷化,去离子水冲洗后作为阴极;取马口铁板(MR 类钢),砂纸打磨除去镀锡层后作为阳极。根据电压调整阴、阳极板距离,一般合适间距为50~400 mm。调整电源电压至120 V,设定板间距60 mm,接通电源电泳。在电场作用下,涂料粒子向阴极移动,并在阴极聚结,定时2.5 min。

1.5 结构表征与性能测试

以TENSOR37 型傅里叶变换红外光谱仪对全封闭2,4−甲苯二异氰酸酯进行表征,溴化钾压片;以德国耐驰公司的204F1 型差示扫描量热仪(DSC)对不同固化温度下的漆膜进行热分析。

漆膜附着力按照GB/T 1720–1989《漆膜附着力测定法》测试,铅笔硬度按照GB/T 6739–2006《色漆和清漆 铅笔法测定漆膜硬度》测试,冲击强度按照GB/T 1732–1993《漆膜耐冲击测定法》测试,耐盐雾试验按照GB/T 1771–2007《色漆和清漆 耐中性盐雾性能的测定》测试,耐水性按照GB/T 1733–1993《漆膜耐水性测定法》测试。

2 结果与讨论

2.1 阴极电泳涂料的固化温度

烘烤温度和时间对涂膜的耐腐蚀性、耐冲击性、外观等有很大的影响。高温长时间烘烤可能导致涂膜泛黄、变脆等;烘烤温度太低,固化剂没有完全解封,交联不充分,耐腐蚀性变差[8]。

为确定合适的固化温度,相同条件下电泳的漆膜分别在120、130 和140°C 下固化30 min 后,采用DSC测试其放热量,结果如图1 所示。可以看出,在120°C和130°C 固化的漆膜仍有放热峰,在140°C 下固化的漆膜没有发现明显放热峰。因此可以确定,该阴极电泳涂料的固化温度为140°C。

图1 不同固化温度下漆膜的DSC 图Figure 1 DSC curves for the coatings cured at different temperatures

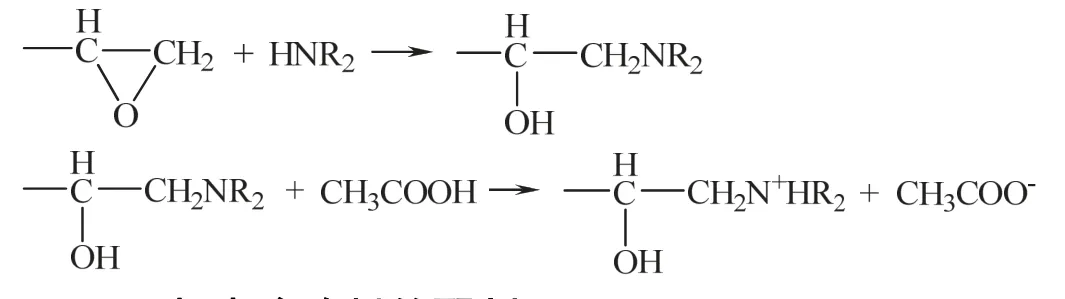

2.2 全封闭TDI 的红外光谱

取适量全封闭的TDI 于坩埚中,在100°C 下烘烤除去溶剂至黏稠状态,烘烤后的样品进行红外分析,全封闭TDI 与原料TDI 的红外谱图见图2。比较图2a、2b可知,TDI的红外光谱中2 273 cm–1为─NCO的特征峰,而在全封闭的TDI 中,该吸收峰消失了,说明TDI 中的─NCO 已完全反应,得到了全封闭的TDI。

图2 TDI 与全封闭TDI 红外光谱图Figure 2 Infrared spectra of TDI and fully blocked TDI

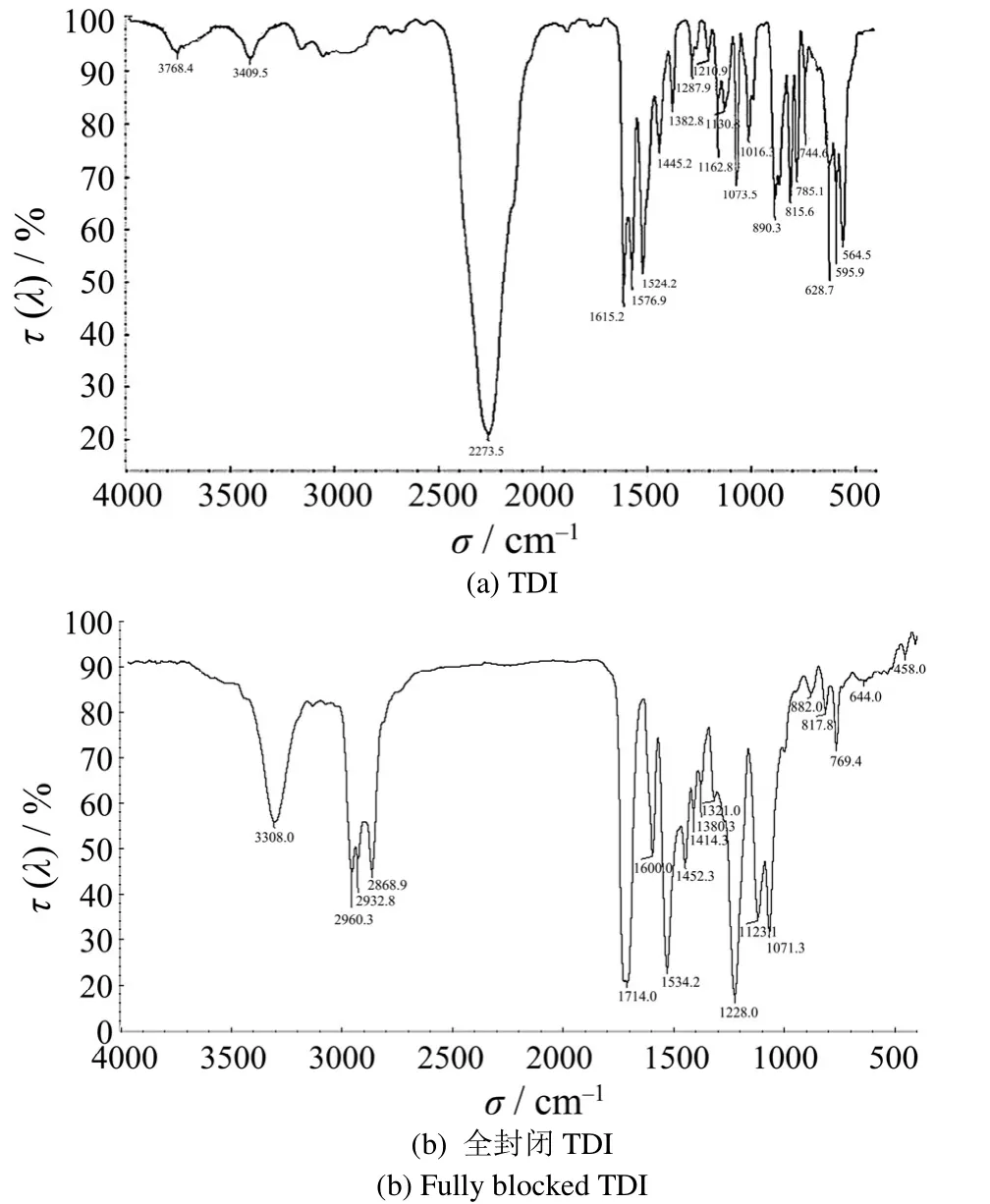

2.3 固含量对漆膜厚度的影响

在电压为120 V,pH 为6,电泳时间为2.5 min 条件下,研究了固含量对漆膜厚度的影响,结果如图3a所示。由图3a 可见,涂膜厚度随固体分含量的增高而增加。固含量>28%时,电沉积量增加过多,涂膜变得过厚,烘烤时流平性不佳,且在表面形成橘皮;固体分<8%时,涂料的泳透力低,涂膜的遮盖力差,还会使电解反应加剧,料液温度上升,涂膜易产生针孔。本试验的固含量为18%左右时效果较好。

图3 涂料固含量和电泳时间对漆膜厚度的影响Figure 3 Influence of solid content of the paint and electrophoretic time on thickness of the coating

2.4 电泳时间对漆膜厚度的影响

在漆液固含量为18%,电泳电压120 V,pH 为6 的条件下,研究了电泳时间跟漆膜厚度的关系,结果见图3b。可以看出,在初始阶段,随着电泳时间的延长,沉积量增加,当电泳时间达到2.5 mm 后,膜厚趋于稳定。这是由于当涂膜达到一定厚度,阻断了离子的电泳,因此电泳时间加长,涂膜厚度也不会增加,故最佳电泳时间为2.5 min。

2.5 漆膜的性能

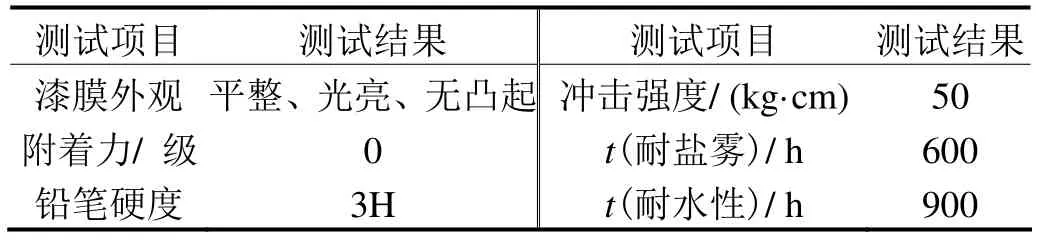

为检测所得环氧型基料树脂的性能,将树脂乳化、调整pH 后进行了电泳试验,经烘烤后的漆膜外表平整光滑。根据相关国标对漆膜的性能进行测试,结果见表2。由表2 可知,该阴极电泳涂料满足基料树脂的要求。

表2 漆膜相关性能Table 2 Related properties of the coating

3 结论

以胺化后的环氧树脂E-20 为基料树脂,丙酮肟全封闭的甲苯二异氰酸酯为固化剂,合成了性能良好的环氧树脂阴极电泳涂料。对涂装工艺进行了研究,确定了较佳的工艺条件:阴极电泳涂料固含量为18%,电泳时间2.5 min,漆膜固化工艺为:140°C/30 min。此工艺下得到的漆膜,外观光滑、平整,无针眼、凸起,附着力0 级,铅笔硬度3H,冲击强度50 kg·cm,耐盐雾时间600 h,耐水性900 h,达到低温固化阴极电泳涂料基料树脂的要求。

[1]GARNER A W,MCGEE J D.Low temperature curing cathodic electrocoat:US,6517695 [P].2003–02–11.

[2]KRYLOVA I.Painting by electrodeposition on the eve of the 21st century [J].Progress in Organic Coatings,2001,42 (3/4):119-131.

[3]周晓谦.阴极电泳涂料的研究现状及发展趋势[J].现代涂料与涂装,2007,10 (4):45-47.

[4]李田霞,陈存华.阴极电泳涂料的发展趋势[J].电镀与精饰,2007,29 (1):22-26.

[5]DICKIE R A.Chemical origins of paint performance [J].The Journal of Coatings Technology,1994,66 (834):29-37.

[6]刘广容,郭稚弧.环氧聚氨酯型彩色阴极电泳涂料[J].涂料工业,1996,26 (3):5-8.

[7]吴金鹏,孙超.低温固化阴极电泳涂料的制备及研究[J].应用化工,2011,40 (3):550-552.

[8]何煦,戴晨伟,管华平,等.低温固化环氧阴极电泳涂料的大分子交联剂的制备[J].涂料工业,2011,41 (12):5-8,21.