高泳透力薄膜电泳漆的应用研究

陈卫东,余皓*,李文鹏,费林泉

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

随着国家强制“三包”(包修、包换、包退)要求的实施,国内对汽车防腐的要求越来越高。作为整车防腐的第一道屏障,电泳漆膜的质量引起了各主机厂及涂料供应商的关注。近两年,他们加大了对高泳透力薄膜电泳漆的应用力度。高泳透力薄膜电泳漆在降低外板多余膜厚的同时,提高了内板及盒装结构的膜厚,从而提高了整车的耐腐蚀性能。为了将高泳透力薄膜电泳漆应用到汽车车身的涂装中,笔者通过试验模拟生产实际,以不同混槽比例的高泳透力薄膜电泳漆替代普通电泳漆,研究其使用的可行性。

1 高泳透力薄膜电泳漆的技术优势

高泳透力薄膜电泳漆的设计理念是在保持其防腐性能的同时,降低外表膜厚,提高内板膜厚(内外板膜厚之比即为泳透力),从而使主机厂降低材料消耗。

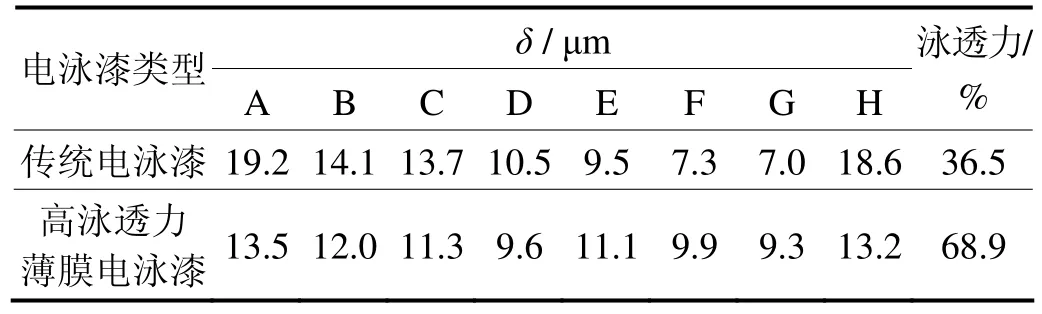

(1)在泳透力方面:泳透力的检测多采用四枚盒法,即使用4 块试板,以字母A~H 依次在其正反两边编号。将4 块试板平行固定好,间距为15 mm,整体进行电泳,电泳结束后测试各面漆膜厚度,G 面膜厚与A 面膜厚的比值即为泳透力。高泳透力薄膜电泳漆和传统电泳漆A~H 面漆膜厚度测试结果见表1。

表1 高泳透力薄膜电泳漆与传统电泳漆的泳透力对比Table 1 Comparison between throwing powers of a thin-film electrophoretic paint with high throwing power and a traditional electrophoretic paint

由表1 可以看出,高泳透力薄膜电泳漆的泳透力远远大于传统电泳漆的泳透力。

(2)在材料消耗方面:该高泳透力薄膜电泳漆已成功应用在丰田、大众等多家主机厂。其在不降低防腐性能的前提下,大幅度降低了外板膜厚。根据对材料消耗的统计,单台耗量减少约20%。

2 试验评估

使用新的电泳漆需要与原槽液进行拼混。为了避免使用风险,需要在实验室对其可行性进行评估,以验证不同混槽比例(以高泳透力薄膜电泳漆占普通电泳漆的质量分数表示,下同)时涂膜的性能。不同混槽比例的槽液参数、施工参数和漆膜性能测试结果见表2(各项性能检测依据国标或行业标准)。

由表2 可知,用高泳透力薄膜电泳漆拼混普通电泳漆,当混槽比例从10%增加到95%时,所得漆膜的理化性能全部合格,而且随着混槽比例的增加,泳透力升高,膜厚降低,材料消耗量低的优势完全表现出来。

经过试验室评估,确定新电泳漆性能合格,可以进行线体拼混。

3 线体混槽结果评估

试验室评估合格后,需对现场槽液参数进行监控,以降低风险。将混槽到95%的数据与原数据进行对比,以分析新电泳漆的性能。

3.1 混槽前后的IPM 监测

为了了解混槽前后车身不同部位的电场分布和阳极状态,通过IPM 仪(电压探测仪)测试混槽前后车身不同部位的实际电压,为分析泳透力的变化提供参考。混槽前和混槽95%后的车身电压数据见表3。可以看出,外板部位车底下表面、左前门、右前门的实际最大电压分别从混槽前的150.3、184.5 和178.2 V 提升到混槽95%后的218.1、238.6 和238.3 V,提升幅度分别为67.8、54.1 和60.1V;内板部位分车顶中心和车内地板这两部分的最大电压也从混槽前的162.0 V 和90.1 V 提升到混槽后的230.6 V 和180.5 V,提升幅度分别为67.4 V 和90.4 V。表3 表明,混槽后无论外板还是内板,其实际电压均有明显提升。

根据经验,可以通过内、外板电压的比值来估算泳透力。如混槽前,车内地板电压90.1 V,两侧外表面的电压约181.4 V,则泳透力=90.1 V ÷ 181.4 V ×100%=49.66%。混槽后,车内地板电压为180.5 V,两侧外表面电压约238.45 V,则泳透力=180.5 V ÷238.45 V × 100%=75.6%。由此可见,混槽后泳透力有明显提升。

表2 不同混槽比例的槽液参数和施工参数以及漆膜性能检测结果Table 2 Parameters of baths with different mixing ratios and process parameters as well as test results of coating properties

表3 混槽前后车身不同部位的电压Table 3 Voltages of different positions in car body before and after mixing two electrophoretic paints

3.2 混槽后耐盐雾试验结果

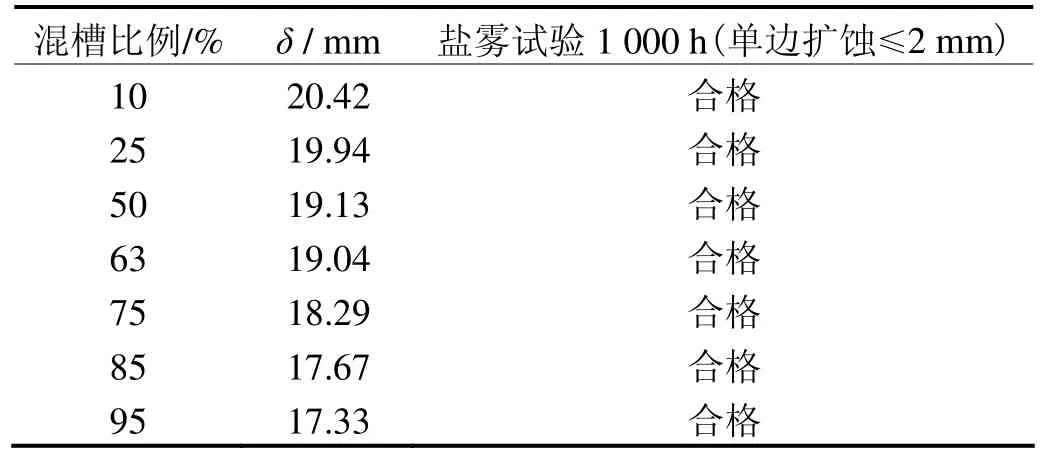

分别在不同的混槽比例随线挂板进行耐盐雾试验,结果见表4。

表4 不同混槽比例下所得漆膜的耐盐雾试验结果Table 4 Salt spray test results of the coatings obtained at different mixing ratios of two electrophoretic paints

由于高泳透力薄膜电泳漆的特性,其外板膜厚比传统电泳漆低,因此其耐腐蚀性能尤其关键。由表4可知,随着混槽比例达到95%,试板膜厚确实逐渐降低,但是1 000 h 耐盐雾性能合格,整车耐腐蚀性并未降低。

3.3 混槽前及混槽95%后拆车膜厚对比

对混槽前和混槽95%后的内、外板膜厚进行测试,结果见表5。从表5 可知,在混槽结束后,外板膜厚(包括机盖外板、侧围外板、大顶)明显降低,内板膜厚(包括车门内板、下边梁)比混槽前略有上升,这与IPM 检测的电压数据分析结果吻合。

表5 混槽前后内、外板膜厚对比Table 5 Comparison between thicknesses of inner and outer plates before and after mixing two electrophoretic paints

生产中,通常以内、外板膜厚的比值来估算泳透力。以表5 中机盖外板的数据为例,混槽前的泳透力为10.23 μm ÷ 20.18 μm × 100%=50.1%,混槽95%后的泳透力为14.06 μm ÷ 17.86 μm × 100%=78.7%,与表3 所反映的结果一致。

以上试验证明,整个混槽过程达到预期效果。

4 结语

实验室混槽试验和线体混槽评估证明了使用高泳透力电泳漆的可行性。在材料部门、工艺部门、涂装车间、涂料供应商的共同努力下,编制了详细的混槽方案,在对风险进行了充分的评估后,进行了正式混槽。实践表明,高泳透力薄膜电泳漆确实能够在保证漆膜防腐性能的同时,降低外板膜厚,提高内腔膜厚,达到使主机厂降低材料消耗的目的。