高泳透力电泳漆的应用研究

李欣闻*,向丽琴,王玮

(江淮汽车股份有限公司技术中心,安徽 合肥 230601)

随着汽车行业的发展,人们对汽车产品的质量需求越来越高,加之环境恶化、工业污染、太阳辐射、道路石击、海洋性气候及冬季北方地区道路防滑盐的使用等因素的影响,都对汽车的抗腐蚀能力提出更高的要求。

电泳涂装是最重要的汽车防腐蚀重点工序[1]。在电泳过程中,因受汽车车身的复杂结构影响,电场强度相对较弱,车体内腔部分区域很难达到理想的膜厚要求,因而提高车体内腔电泳膜厚一直是全球各大汽车企业关注的焦点。而阳极系统分布、电场强度、车身结构、通电孔设置、电泳漆的泳透力等是影响车体内腔电泳膜厚的主要因素。而无论是进行阳极系统分布及电场强度改进,还是进行车身结构调整、增加通电孔,都会增加成本,因此,通过提高电泳漆的泳透力,从而提高车体内腔电泳膜厚,增强产品的防腐性能,是最切实可行的方案。

目前,高泳透力电泳漆已经开始在大型汽车企业(如大众、通用汽车等)推广使用。本文对新一代高泳透力电泳漆的性能进行分析,通过混槽试验对新产品切换的可行性进行了研究。

1 高泳透力电泳漆的性能特点

高泳透力电泳漆通过配套新的树脂及固化剂体系,降低了VOC,提高了固体分及槽液温度,从而提高了电泳槽液的电导率及电泳湿膜的电阻,最终实现泳透力的大幅提升。因此,高泳透力电泳漆的应用,可在保证内腔膜厚达标的前提下,较大幅度地降低外板膜厚,从而实现内外均膜化。与此同时,通过配套新的固化剂及降低涂料灰分等措施,可实现镀锌板的电泳涂装,并进一步优化电泳涂膜的外观性能,使之能适应免中涂工艺对电泳涂膜的质量要求。

高泳透力电泳漆因其电阻值较高,与薄膜前处理有良好的配套性能。图1 为传统电泳漆与高泳透力薄膜电泳漆边角涂膜截面照片。由图可见,与传统的电泳涂料相比,高泳透力电泳涂料的边角防护性能得到了较大的提升。而且高泳透力电泳漆不含重金属,VOC含量低,更适应环保法规的要求。

图1 传统电泳漆和高泳透力电泳漆边角涂膜厚度对比Figure 1 Comparison between thicknesseses of the coatings of traditional and high-throwing-power electrophoretic paints on the edge

2 高泳透力电泳漆性能研究

电泳漆泳透力是指在电泳涂装过程中使背离电极的被涂装面涂上漆的能力,它体现了涂膜的膜厚分布状况。因此,它是电泳漆非常重要的特性之一。常用电泳漆泳透力测定方法有一汽钢管法、福特盒法、四枚盒法(即4-BOX)等。

国内使用较多的是钢管法,但钢管法只能简单评价涂料在内板的上膜能力。对于复杂的车身结构,钢管法的评价有一定的局限性。随着车身防腐要求的进一步提升,车身内腔(多层盒式结构)的上膜情况越来越被关注。4-BOX 泳透力模型能更真实地模拟车身不同部位的上膜情况,而逐步被更多的汽车厂采用。本文采用4-BOX 法测试电泳漆泳透力。

2.1 泳透力测定

选用4 种不同厂家的高泳透力产品(编号B、P、N、K)和在线产品A 进行比较,采用4-BOX 法进行泳透力检测。

2.1.1 实验方法

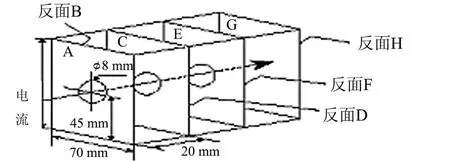

4-BOX 泳透力测试方法为:采用4 块钢板(或镀锌板,编号A、C、E、G),板间距20 mm,通电孔径为8 mm,试验装置采用防水绝缘胶布进行三面密封,如图2 所示。A、C、E 试板的通电孔需完全对齐。将四枚盒置于配置好的电泳小槽中,保持A 面距离阳极15 cm,四枚盒浸入电泳液位为9 cm,阳极板浸入液位高度也为9 cm。

图2 4-BOX 泳透力测试示意图Figure 2 Schematic diagram of throwing power test by 4-box method

膜厚测量方法:在距离通电孔周边1 cm 区域,按米字型取点(共8 个点)测量膜厚,取平均值,精确到小数点后两位。泳透力即为G 面膜厚与A 面膜厚之比(该值越高,代表上膜能力越强)。4-BOX 内A、C、E、G 等4 块钢板分别模拟车身腔体的不同部位(如A对应车身外板,C 和E 对应车身加强板,G 对应车身内板)的上膜情况。

2.1.2 实验电压的选择

各种电泳漆产品的施工电压存在一定差异,且都有一个相对宽泛的范围。试验电压对泳透力的试验结果影响很大,所以在做各型号电泳漆的泳透力对比前,应先确定各种产品的试验电压。另外,槽液温度也会影响泳透力的测试结果,故测试时槽液温度需保持相对恒定。本试验槽液温度控制在(29 ± 1)°C。

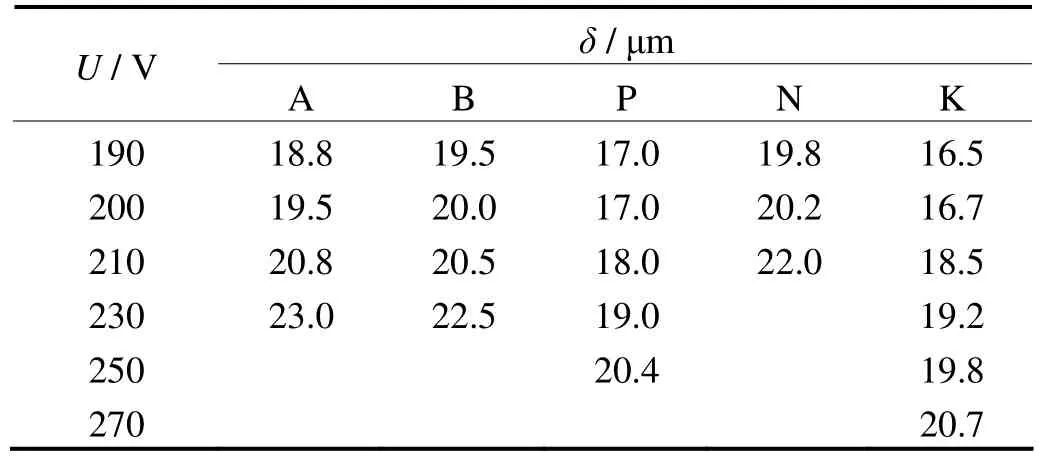

分别配制上述5 种产品(即4 家高泳透力产品B、P、N 和K,以及在线产品A)的电泳漆槽液并充分熟化,将槽液参数调整到最佳范围,即温度28°C,电泳时间180 s,软启动时间为20 s。因不同型号的电泳漆施工电压差异较大,故施工电压选择可保证4-BOX 的A面膜厚达到(18 ± 2)μm 的电压,此电压通过电压–膜厚梯度试验测得。表1 为电压–膜厚梯度测试结果。

表1 电压对不同电泳漆膜厚的影响Table 1 Effect of voltage on coating thickness for different electrophoretic paints

根据表1 数据,本试验电泳电压的选择为膜厚至少达到20.0 μm 时的电压,即A 产品 210 V,B 产品 210 V,P 产品250 V,N 产品200 V,K 产品270 V。

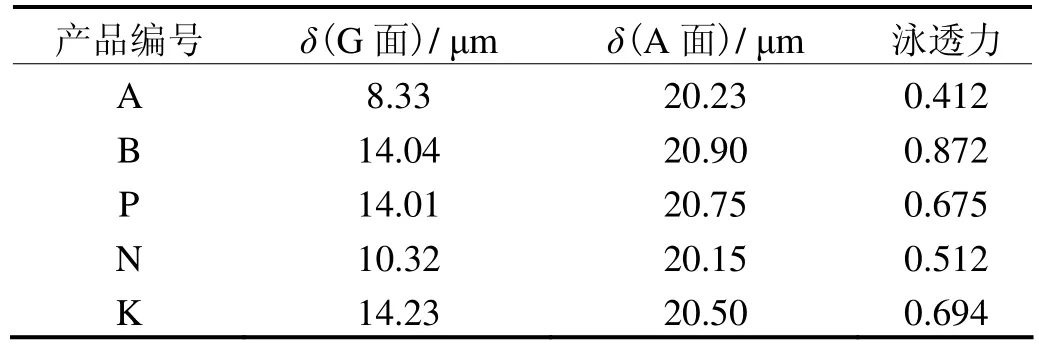

2.1.3 泳透力测试结果

根据以上施工电压,在28°C,电泳时间180 s 的条件下,对不同产品进行泳透力测试,结果见表2。可以看出,4 种新型材料的泳透力均高于在线产品A,体现出明显的优势。其中,K 厂家产品的泳透力最好。

表2 不同电泳漆泳透力测试结果Table 2 Test results of throwing power of different electrophoretic paints

2.24 种高泳透力产品性能的对比研究

对B、P、N、K等4种高泳透力电泳漆进行性能测试,以便选择一种综合性能最好的产品用于生产实践。4 种高泳透力产品的性能测试结果见表3。从表3 可以看出,4 种产品都能满足标准的要求。综合泳透力的各项指标,K 产品略优于其他3 种产品。故选择K 产品做混槽切换普通电泳漆的研究与现场应用。

3 高泳透力电泳漆与普通电泳漆的混槽切换

为了考察涂装线使用的普通电泳漆产品A 是否可通过混槽方式切换成高泳透力产品K,特在实验室进行静态模拟混槽实验[2],以确认其可行性。静态混槽将产品A 与产品K 按固体分质量比为100/0、80/20、60/40、40/60、20/80、0/100 进行混合配槽,封闭搅拌熟化均匀后检测槽液参数。

3.1 不同混槽比例槽液参数的测定

在各混槽点考察槽液固体分、灰分、电导率、pH、MEQ(用于表征电泳漆中的酸总量,即中和100 g基料固体所需酸的毫摩尔数,单位为mmol/100 g)等重要参数的过渡情况,结果见表4。可以看出,各混槽点槽液的各项指标都符合标准要求,并且随着产品K 百分含量的增加,槽液的主要参数都能够从产品A 技术指标范围内平稳过渡到产品K 的技术指标范围。

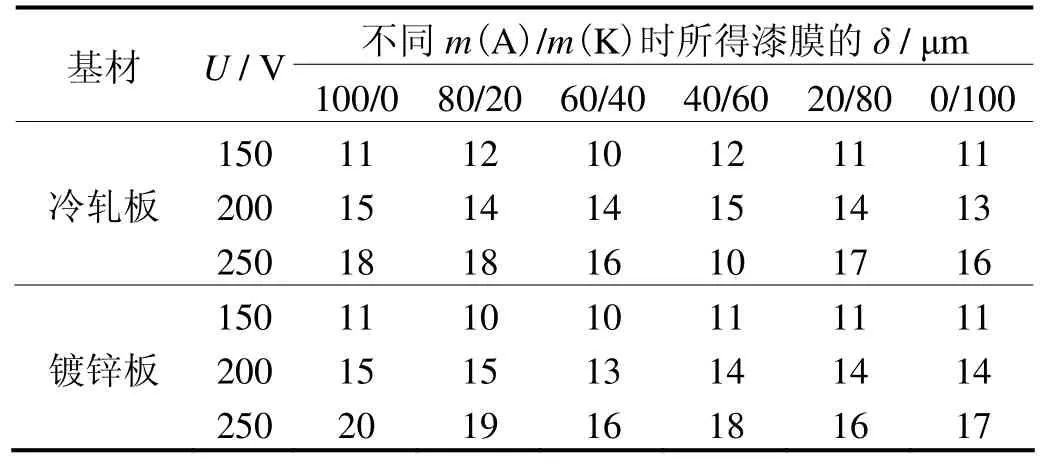

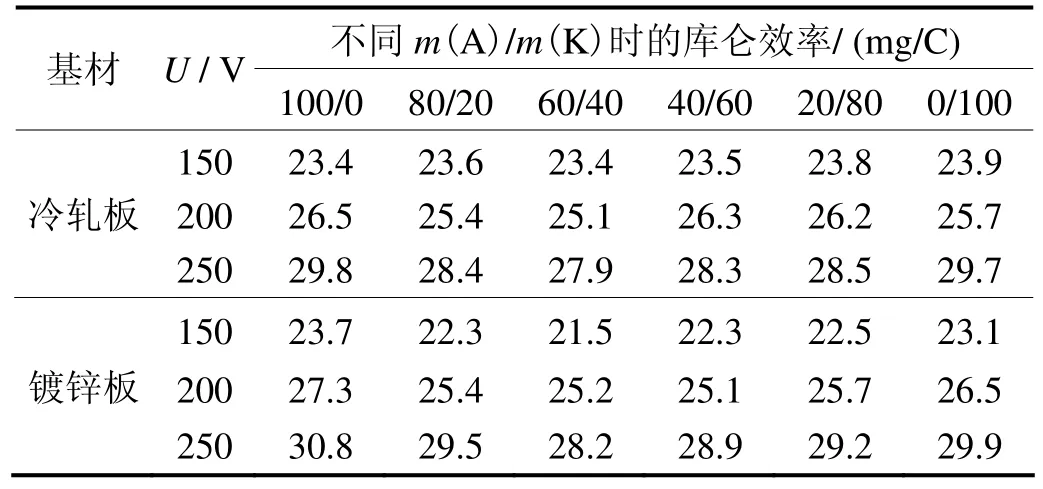

3.2 各混槽点电压膜厚的考察

在各混槽点处考察冷轧板和镀锌板(即GA 板)分别在150、200 和250 V 电压下的膜厚,结果见表5。可以看出,随着产品K 比例的增大,尽管膜厚整体呈下降趋势,但各混槽点处膜厚波动不大,能够平稳过渡,而且各种混槽比例下的膜厚与高泳透力电泳漆的外表面膜厚要求较为一致,略低于普通电泳漆产品。

表34 种高泳透力电泳漆性能测试结果Table 3 Performance test results of four kinds of high throwing power electrophoretic paints

表4 不同混槽比例的槽液参数Table 4 Bath parameters at different mixing ratios

表5 不同电压、不同混槽比例所得漆膜的膜厚Table 5 Thicknesses of the coatings obtained at different voltages and different mixing ratios

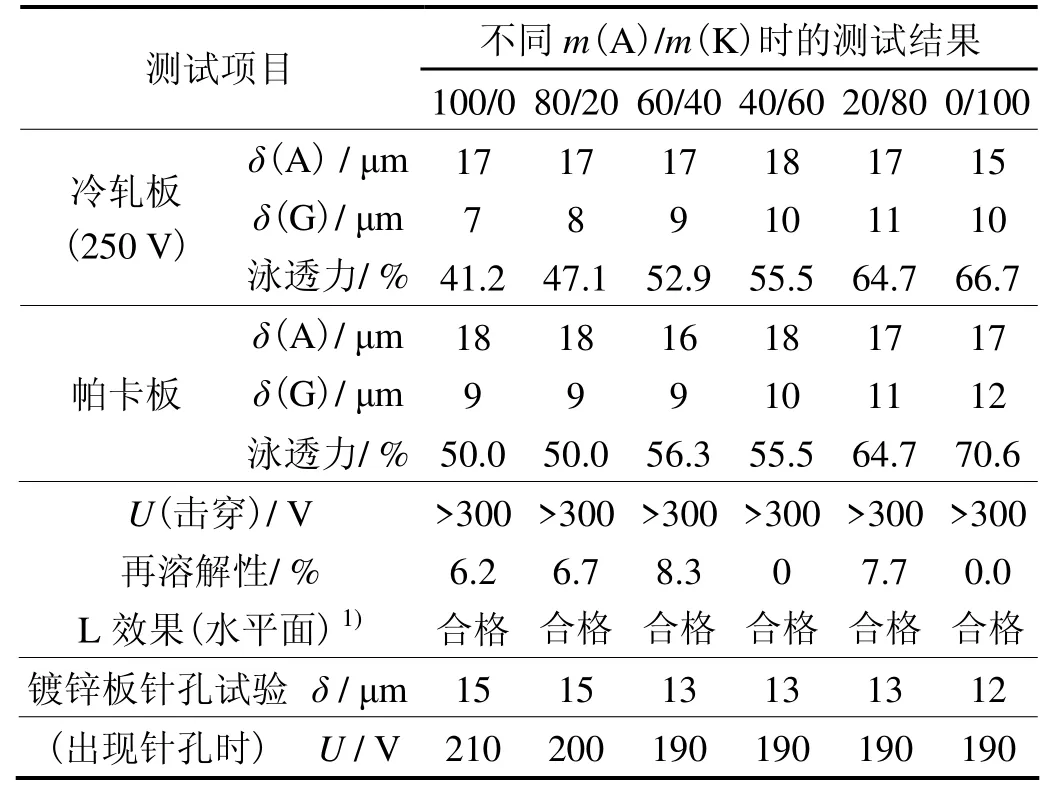

3.3 各混槽点库仑效率的检测

不同电压下,各混槽点库仑效率检测结果见表6。可以看出,在各混槽点处,冷轧板和镀锌板在150、200和250 V电压下的库仑效率没有明显波动,能够平稳过渡。

表6 不同混槽比例的库仑效率Table 6 Coulombic efficiency at different mixing ratios

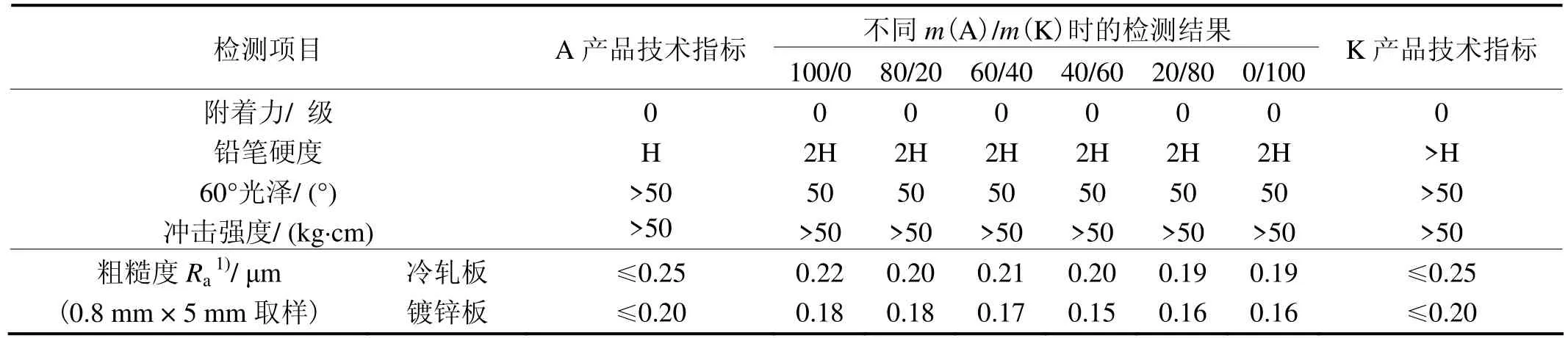

3.4 各混槽点槽液性能检测

考察各混槽点的泳透力、击穿电压、再溶解性等性能,结果见表7(其中,帕卡板是指帕卡标准磷化板,用于与线上冷轧板进行对比,排除线上磷化质量对电泳结果的影响)。从表7 可以看出,随着K 产品比例的增大,泳透力有很大提高,由最初的41.2%提升到66.7%左右,而其他性能均能满足要求。这说明随着混槽比例的增加,槽液性能可以平稳过渡。

表7 各混槽比例槽液性能检测结果Table 7 Test results of performance for the bath with different mixing ratios

3.5 各混槽点漆膜性能检测

考察各混合点漆膜性能,如附着力、硬度、光泽、抗冲击性、粗糙度等,结果见表8。从表8 可以看出,随着产品K 百分比的增大,漆膜性能都满足标准要求,而且各混槽点的涂膜性能没有明显波动,说明产品切换可以平稳过渡。

表8 各混槽比例下所得漆膜的性能Table 8 Performance of the coatings obtained at different mixing ratios

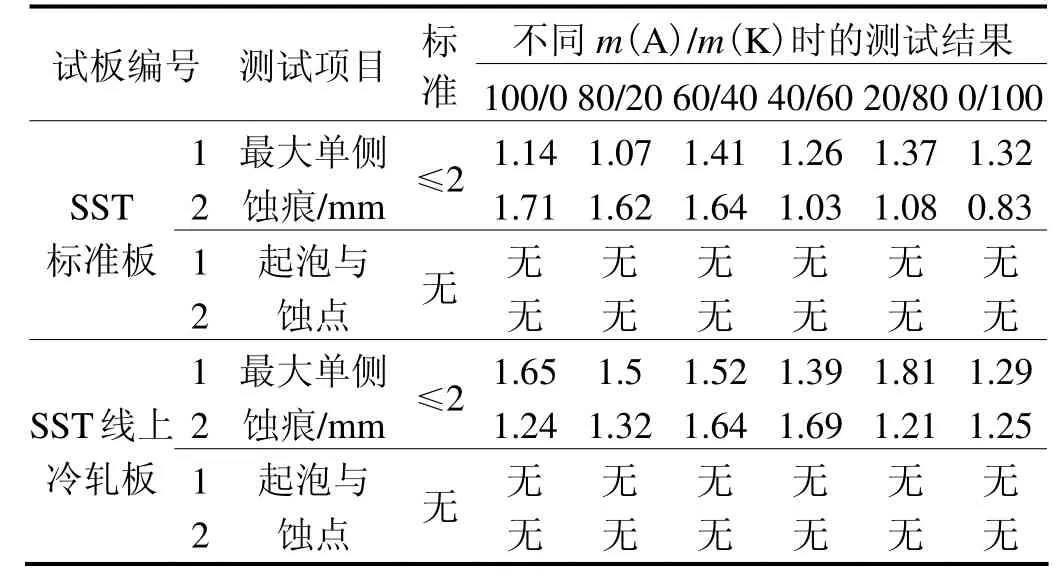

3.6 各混槽点耐盐雾试验

考察各混槽点耐盐雾性能,结果见表9。通过实验可以看出,K 产品比例的不断增大,直至完全切换成K产品,对混合槽液的耐盐雾性能都没有影响。

表9 不同混槽比例漆膜的盐雾试验结果Table 9 Salt spray test results of the coatings obtained at different mixing ratios

4 混槽过程管控

基于以上研究,决定进行高泳透力电泳产品的切换。经过8 个月的混槽过程,高泳透力电泳漆的替换率达到95%,定义为切换完成。在切换过程中需加强几项监控。

4.1 设备参数检测

每周记录单只阳极的电流数据。如果单只阳极电流低于10 A,或峰值电流明显下降,且影响内腔上膜时,应立即更换阳极。记录过滤袋的更换频次。如果滤袋更换频次明显上升,或过滤残渣明显增多,应及时确认原漆品质、槽内循环状况、前处理及电泳工艺参数等状况。记录每只超滤膜管初始安装时间,如达到设计使用寿命或反复清洗仍不能恢复正常流量时,应更换新膜管;膜管透过量低于正常流量的70%时,应及时清洗。

4.2 膜厚监测

在混槽过程中,每天坚持对车身内、外表面以及空腔电泳膜厚进行检测,根据测得的膜厚数值,对电泳膜厚的变化情况进行分析。图3 为外板垂直面和水平面及内表面电泳膜厚随更新率的变化状况。由图3可见,外表面膜厚呈下降趋势,最终稳定在17 μm 以上,内表面膜厚呈稳定上升趋势。内表面膜厚提升率达到35%~55%,有效提高内板的防腐能力,同时降低外板材料的消耗,减低材料成本,达到预期效果。

4.3 槽液参数及漆膜性能监测

每周取现场槽液进行参数检测(包括MEQ、溶剂含量、泳透力等),同时对涂膜附着力、杯突等机械性能进行检测。一旦发现异常,应立即进行槽液调整,直至符合质量要求,方可生产。

图3 外板垂直面和水平面及内表面膜厚随电泳漆更新率的变化Figure 3 Variation of thicknesses of vertical and horizontal planes of outer board and inner surface with update rate of electrophoretic paint

5 生产线混槽结果

经过8 个月的混槽,电泳内腔膜厚有较大的提升。表10 为某车型混槽前后其电泳车身拆解数据。可以看出,门槛腔体电泳膜厚从混槽前的7.45 μm 上升到混槽后的13.82 μm,B 柱腔体膜厚从混槽前的6.60 μm 上升到混槽后的9.53 μm,内腔膜厚得到了大幅提升,满足了产品内腔防腐膜厚的要求。

表10 混槽切换前后车身内腔膜厚对比Table 10 Comparison between coating thincknesses of internal cavity of car body before and after mixing two paints for a replacement

6 结语

高泳透力电泳漆不仅通过实验室验证证明了其混槽切换的可行性,而且在生产线成功实现了混槽切换。通过高泳透力电泳漆的应用,提高了车身内腔电泳漆膜厚,提升了车身的防腐性能。新一代高泳透力电泳漆产品作为一种环境友好型且能配套薄膜前处理材料的新型电泳产品,以其优异的产品性能和经济性迎合了高速发展的汽车产业的需要,必将得到广泛应用。

[1]张学敏.涂装工艺学[M].北京:化学工业出版社,2006.

[2]赵安伟,华云,贾树利,等.阴极电泳漆的混槽切换[J].现代涂料与涂装,2011,14 (9):47-48,56.

[3]田冰星,邢汶平,李欣闻.浅谈车身结构设计对内腔电泳成膜的影响[J].现代涂料与涂装,2011,14 (8):60-62,64.