底座零件加工工艺方法研究

2014-11-22 02:12:00王军郎

机械工程师 2014年3期

王军郎

(中国空空导弹研究院,河南 洛阳 471009)

1 底座零件结构特点

某产品中底座零件材料为AISI416T 马氏体不锈钢,该材料含碳量低、淬透性好,切削加工性优良。

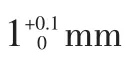

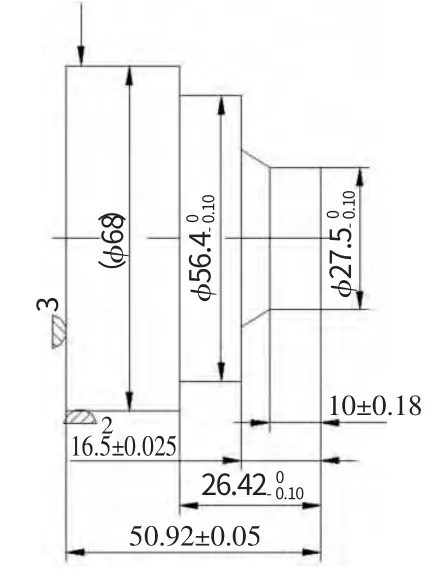

如图1 所示,该底座零件结构为薄壁盘类结构,整体壁厚不超过1 mm,尺寸公差要求严,零件自身结构稳定性较差,因此加工中存在很多问题。

图1 底座零件图

2 加工难点与问题分析

零件的加工难点在于薄壁结构的加工和尺寸φ22.217±0.002 mm 及相关形位公差的实现。该零件如果采用一次车削成型,必须大端面在外,加工容易出现振刀,且小端面壁薄,将零件从棒料上切下也相对困难;由于零件中心没有通孔,常用的先内孔再串芯轴车外圆的方法行不通;由于零件壁太薄,采用夹持外圆(或过渡套)需要多次调头加工,零件刚性差,存在变形隐患,同时基准需要转换,尺寸保证难度大。

图2 端面让刀示意图

以上问题都制约了该底座零件的顺利加工。

3 采取的工艺措施

经过研究和探索,采取了粗车留夹头、精车内孔定位压端面、精磨的工艺方法。工艺路线安排如下:工序5(数车粗车内孔)→工序10(数车粗车外圆)→工序15(数车精车内孔及部分外圆,去夹头)→工序20(数车精车外圆)→工序25(数铣加工端面上孔)→工序30(钳工研磨大端面)→工序35(精磨外圆)→工序40(检验)→工序45(表面处理)。

图3 工序5

图4 工序10

图5 工序15

4 结论

通过该零件的实际加工,证明了该工艺方法简便易行,摸索出了薄壁盘类零件加工的一种精度较高的方法,为类似零件的加工提供了借鉴。

[1]郑修本.机械制造工艺学[M].北京:机械工业出版社,2006.

猜你喜欢

锻造与冲压(2023年3期)2023-02-28 04:36:56

机械工程与自动化(2022年4期)2022-08-23 02:56:28

上海涂料(2021年5期)2022-01-15 06:09:26

制造技术与机床(2019年12期)2020-01-06 03:17:42

名城绘(2019年3期)2019-10-21 10:21:57

科技资讯(2018年3期)2018-06-06 05:28:36

制造技术与机床(2017年8期)2017-11-27 02:10:00

机械工程师(2015年10期)2015-02-02 01:14:26

机械工程师(2014年8期)2014-12-02 01:39:02

河南科技(2014年16期)2014-02-27 14:13:17